31617061

3)анодно обрабатывают в течение 0. с при плотности тока 0,11 А/дм цеховой температуре в растворе остава,

Кислота серная 80

3,6-Тетраэтилдиаминохлорид

флуорана °

N N -Дифенилтио-10

карбонилид0,9;

4)покрывают в сернокислом элекролите блестящего меднения состава,

Медь (II) сернокислая15

5-водная , 210 Кислота серная оО Натрий хлористый 0,07 Блескообразущая

добавка БС-1 Л / 4 2° Катодная плотность тока ч А/ДМ, корость осаждения 2 мкм/ч, обработку проводят.при перемешивании и непрерывной фильтрации электролита.

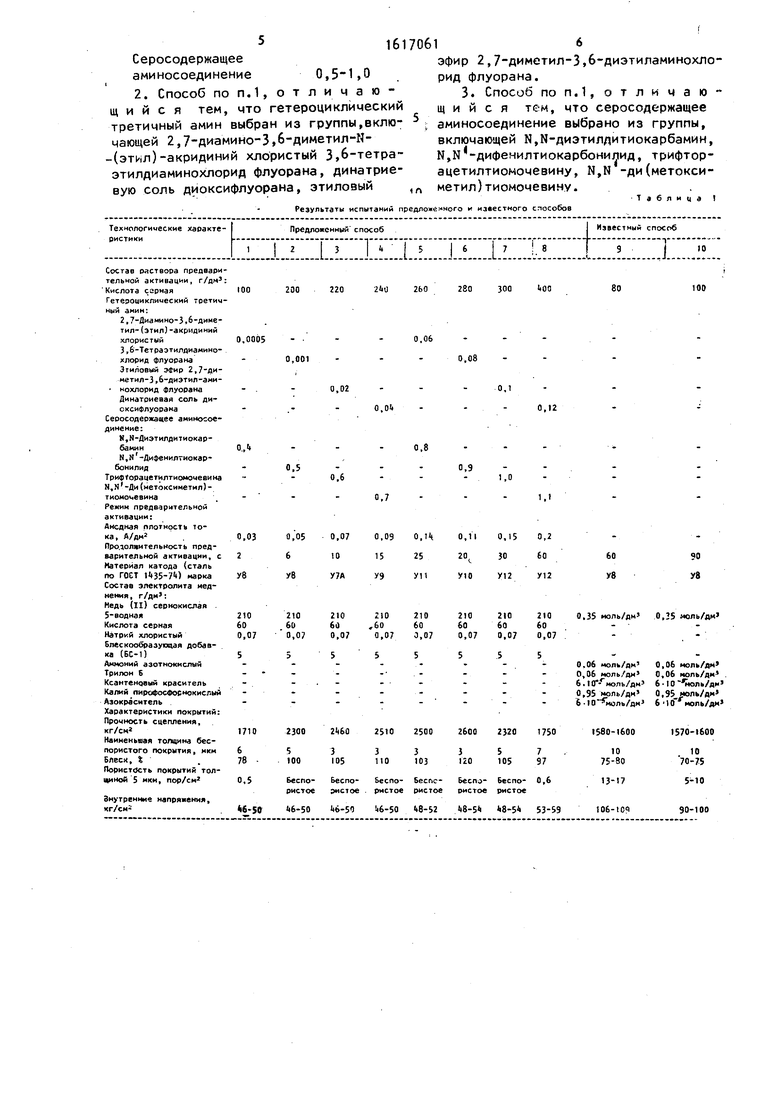

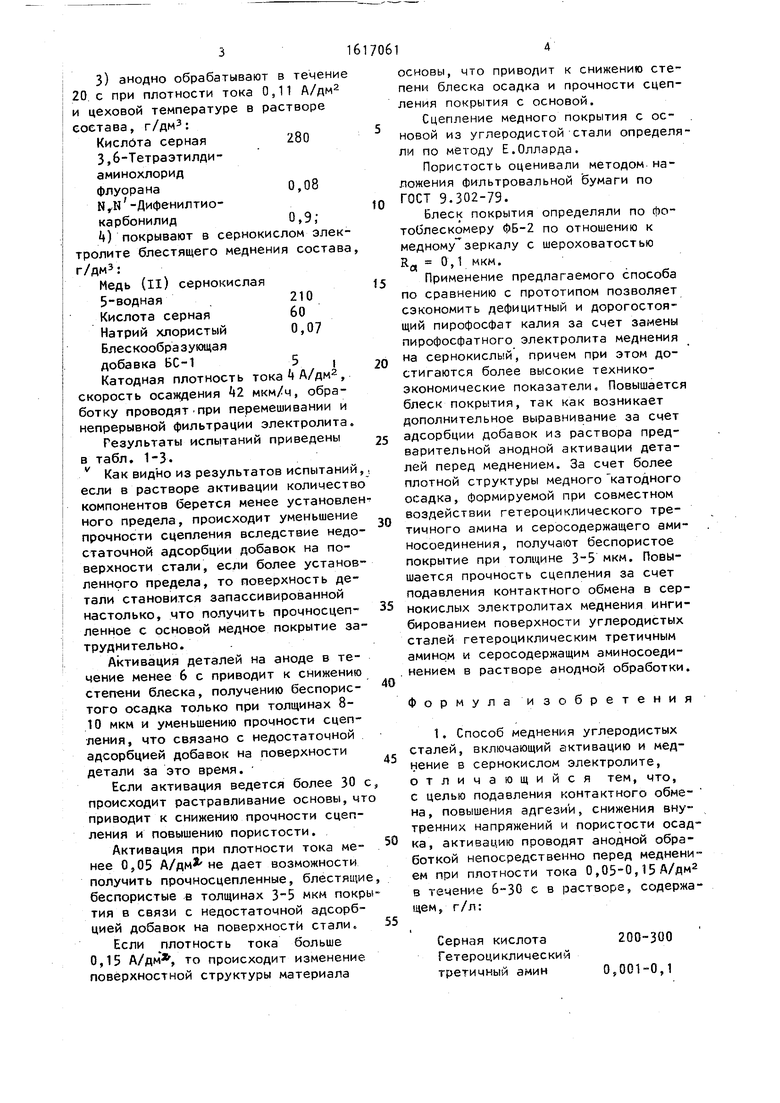

Результаты испытаний приведены 25

в табл. 1-3.

Как видно из результатов испытании,, если в растворе активации количество компонентов берется менее установленного предела, происходит уменьшение о прочности сцепления вследствие недостаточной адсорбции добавок на поверхности стали, если более установленного предела, то поверхность детали становится запассивированной настолько, что получить прочносцеп- ленное с основой медное покрытие затруднительно.

Активация деталей на аноде в те- цение менее 6 с приводит к снижению степени блеска, получению беспористого осадка только при толщинах 8- 10 мкм и уменьшению прочности сцепления, что связано с недостаточной адсорбцией добавок на поверхности детали за это время.

Если активация ведется более 30 с, происходит растравливание основы, что приводит к снижению прочности сцепления и повышению пористости

40

45

Активация при плотности тока ме50

нее 0,05 дает возможности получить прочносцепленные, блестящие, беспористые в толщинах 3-5 мкм покрытия в связи с недостаточной адсорбцией добавок на поверхности стали. 55

Если плотность тока больше 0,15 А/дм , то происходит изменение поверхностной структуры материала

0

5

0

5

4

ОСНОВЫ, что приводит к снижению степени блеска осадка и прочности сцепления покрытия с основой.

Сцепление медного покрытия с основой из углеродистой стали определяли по методу Е.Олларда.

Пористость оценивали методом наложения фильтровальной бумаги по ГОСТ 9.302-79.

Блеск покрытия определяли по фо- тоблескомеру ФБ-2 по отношению к медному зеркалу с шероховатостью R 0,1 мкм.

Применение предлагаемого способа по сравнению с прототипом позволяет сэкономить дефицитный и дорогостоящий пирофосфат калия за счет замены пирофосфатного электролита меднения на сернокислый, причем при этом достигаются более высокие технико- экономические показатели. Повышается блеск покрытия, так как возникает дополнительное выравнивание за счет адсорбции добавок из раствора предварительной анодной активации деталей перед меднением. За счет более плотной структуры медного катодного осадка, формируемой при совместном воздействии гетероциклического третичного амина и серосодержащего ами- носоединения, получают беспористое покрытие при толщине 3-5 мкм. Повышается прочность сцепления за счет подавления контактного обмена в сернокислых электролитах меднения инги- бированием поверхности углеродистых сталей гетероциклическим третичным амином и серосодержащим аминосоеди- нением в растворе анодной обработки.

Формула изобретения

1. Способ меднения углеродистых сталей, включающий активацию и меднение в сернокислом электролите, отличающийся тем, что, с целью подавления контактного обмена, повышения адгезии, снижения внутренних напряжений и пористости осадка, активацию проводят анодной обработкой непосредственно перед меднением при плотности тока 0,05-0,15 А/дм2 в течение 6-30 с в растворе, содержащем, г/л:

Серная кислота Гетероциклический третичный амин

Серосодержащее

аминосоединение 0,,0 2. Способ поп.1,отличаю- щ и и с я тем, что гетероциклический третичный амин выбран из группы,включающей 2,7-Диамино-3,6-диметил-К- -(этил)-акридиний хлористый 3,6-тетра этиядиаминохлорид флуорана, динатрие вую соль диоксифлуорана, этиловый

16170

,п

Результаты испытаний предложи ного и известного способов

16

эфир 2,7-диметил-З,6-диэтиламинохло- РИД флуорана.

3. Способ по п.1, отличающий с я тем, что серосодержащее аминосоединение выбрано из группы, включающей Ы,Ы-диэтилдитиокарбамин, Ы,Ы -дифенилтиокарбонилид, трифтор- ацетилтиомочевину, N,N -ди(метокси- метил)тиомочевину.

Таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит меднения | 1980 |

|

SU953012A1 |

| Электролит меднения стальных подложек | 1985 |

|

SU1315525A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2215829C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1995 |

|

RU2103420C1 |

| Электролит меднения | 1980 |

|

SU945253A1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2175999C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2179203C2 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2002 |

|

RU2237755C2 |

| Электролит меднения | 1979 |

|

SU857304A1 |

Изобретение относится к гальваностегии, в частности к меднению углеродистых сталей, может быть использовано для нанесения защитно-декоративных гальванических покрытий. Целью является подавление контактного обмена, повышение адгезии, снижение внутренних напряжений и пористости осадка. Изделие из углеродистых сталей предварительно электрохимически обезжиривают в щелочном растворе, промывают, а затем активируют электрохимически на аноде при плотности тока 0,05-0,15 А/дм2 в течение 6-30 с в растворе, содержащем серную кислоту, гетероциклический третичный амин и серосодержащее аминосоединение при следующем соотношении компонентов, г/дм3: серная кислота 200-300

гетероциклический третичный амин 0,001-0,1

серосодержащее аминосоединение 0,5-1,0. Причем гетероциклический третичный амин выбран из группы, включающей 2,7-диамино-3,6-диметил-N-(этил)-акридиний хлористый, 3,6-тетраэтилдиаминохлорид флуорана, этиловый эфир 2,7-диметил-3,6-диэтиламинохлорид флуорана, динатриевую соль диоксифлуорана, а серосодержащее аминосоединение выбрано из группы, включающей N, NЪ-диэтилдитиокарбамин, N,NЪ-дифенилтиокарбонилид, трифторацетилтиомочевину, N, NЪ-ди(метоксиметил) тиомочевину. 3 табл.

Предложенный способ 2

j:::::r ::i: ::j::L::i

- :

100

0.0005

О.,

1710

200 220 2liD 2ЬО 280 300 1(00

0,06

0,001

0,08

0,02

0,1

0,01.

0,12

0,8

0,5

0,6

0,9

1,0

0,7

1,1

2300

2S10

2500

2600

2320

1750

8

I Известный способ

„ J.-.

10

80

100

0,06

0,08

0,1

0,01.

0,12

0,8

0,9

1,0

0,7

1,1

0,06 моль/дм 0,06 моль/дм . 6-10 юль/дм 0,Э5 1 оль/дм1 6 10 ноль/дм

2500

2600

2320

1750

1580-1600

1570-1600

71617061

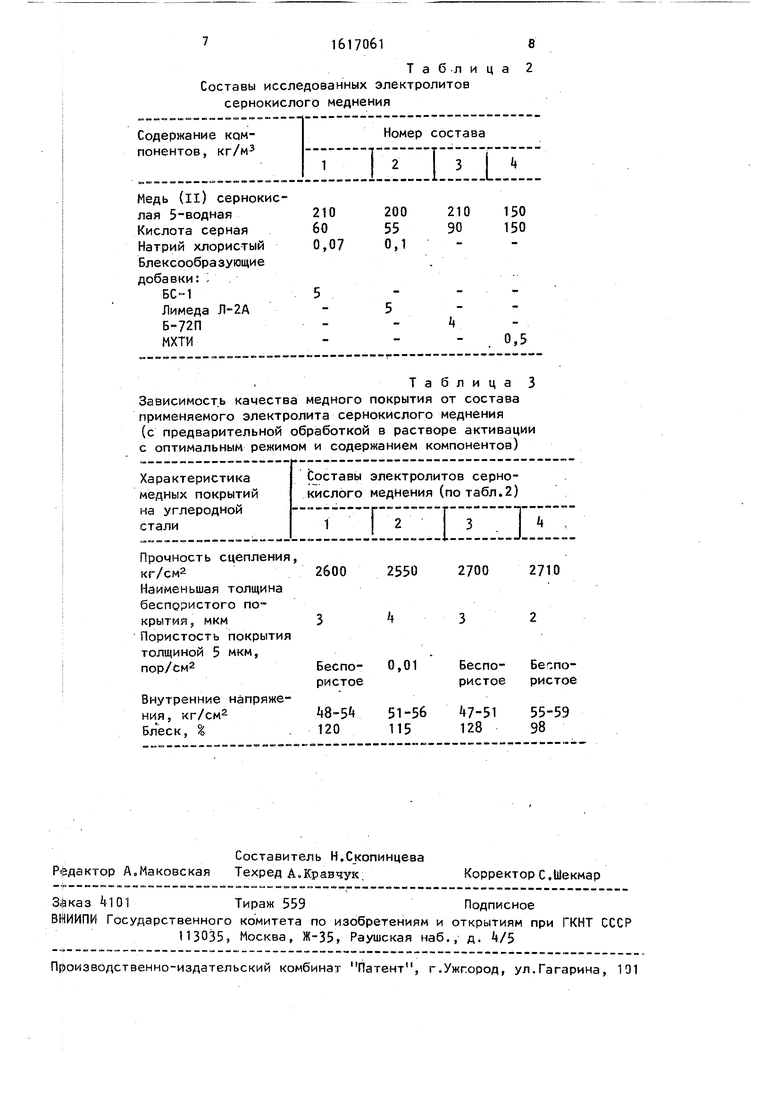

Таблица

Составы исследованных электролитов сернокислого меднения

Таблица 3

Зависимост.ь качества медного покрытия от состава применяемого электролита сернокислого меднения (с предварительной обработкой в растворе активации с оптимальным режимом и содержанием компонентов)

в 2

Авторы

Даты

1990-12-30—Публикация

1988-05-16—Подача