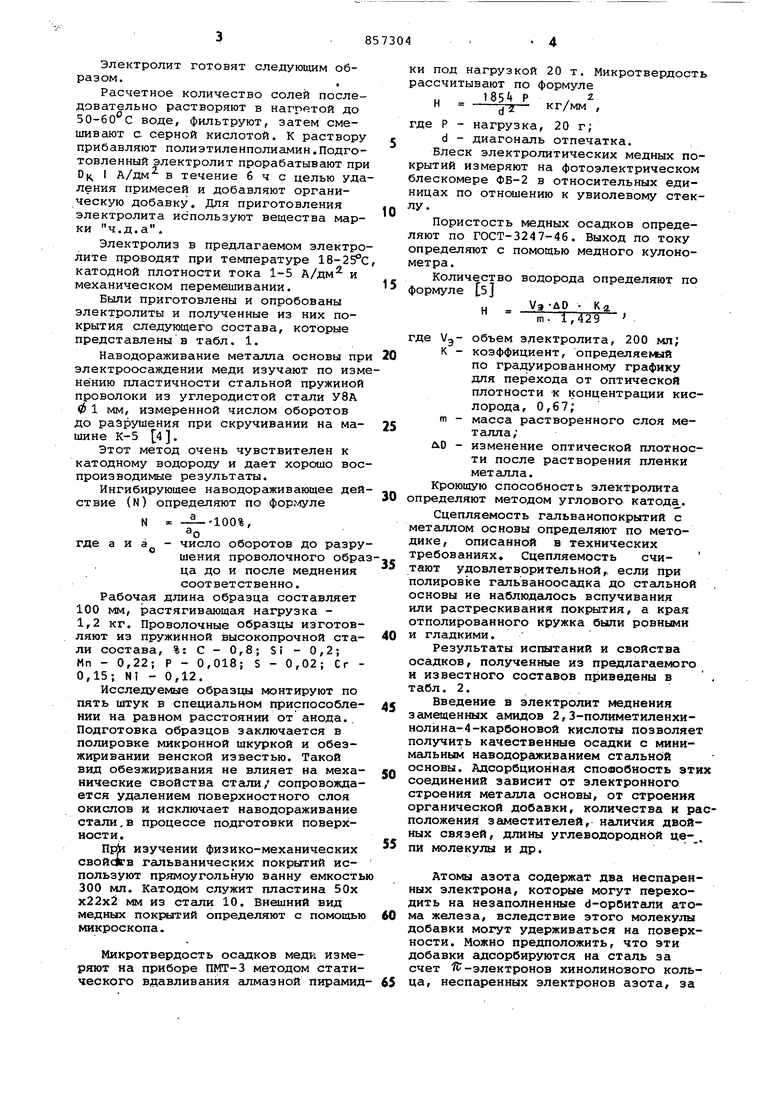

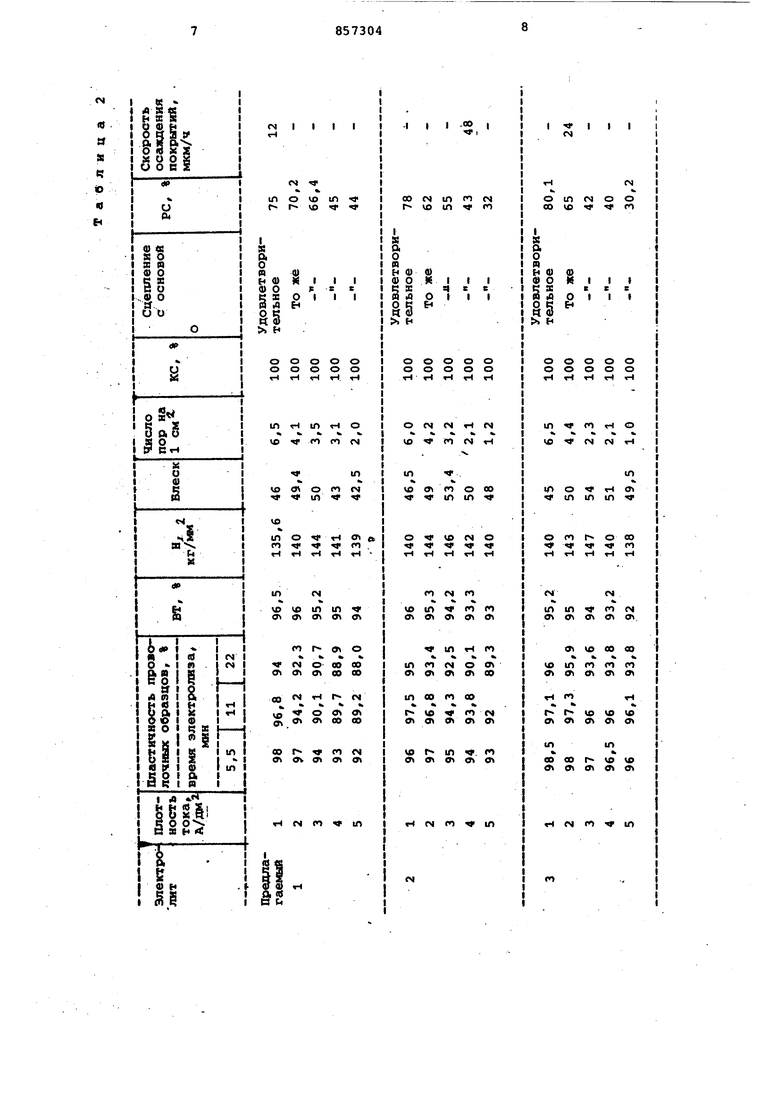

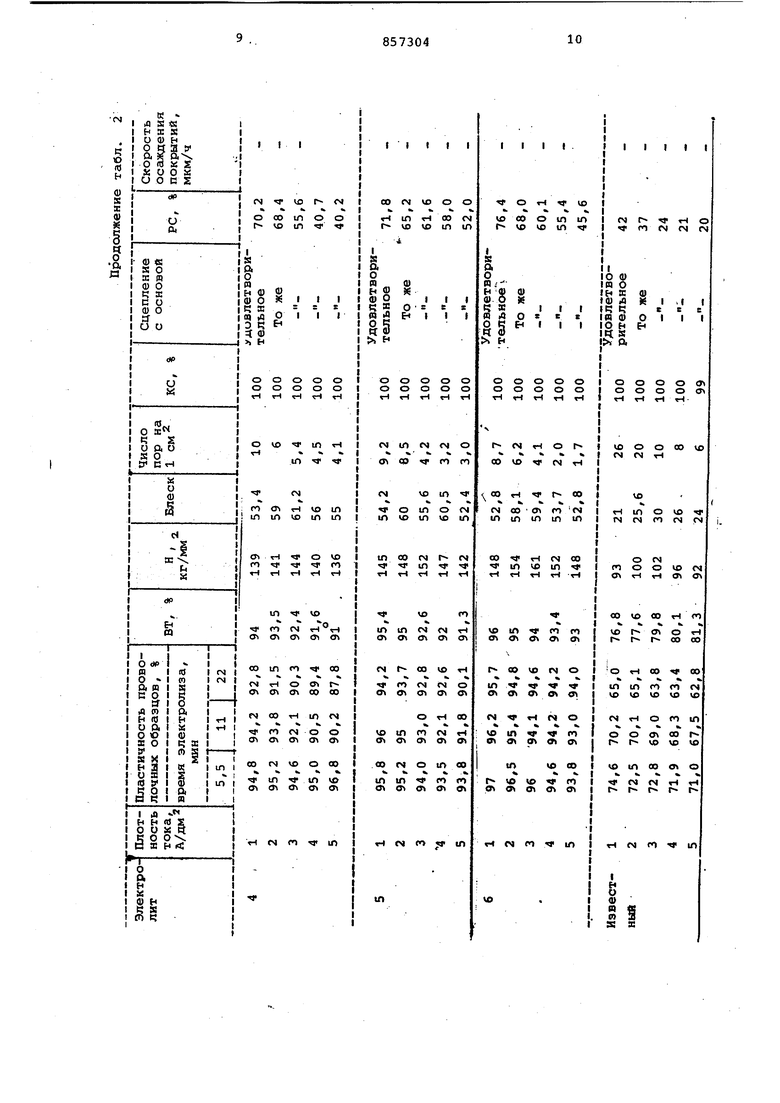

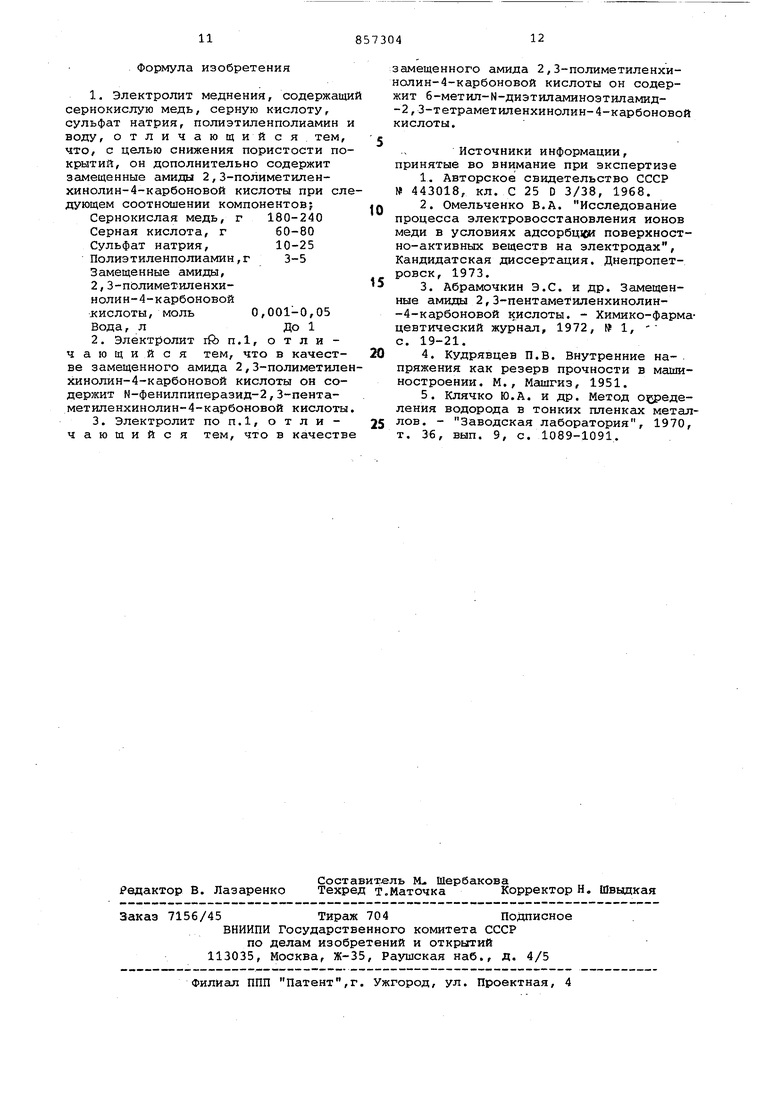

Изобретение относится к нанесению гальванических покрытий, в частности медных, и может быть использовано в машиностроительной промышленности. Известен электролит меднения, содержащий сернокислую медь, сернокислый натрий, полиэтиленполиамин и винную кислоту l. Недостатком этого электролита является наводораживание стальной основы. .Наиболее близким по технической сущности и достигаемому результату является электролит,содержащий серно кислую медь, серную кислоту, сульфат натрия, полиэтиленполиамин и воду 2| Недостаток известного электролита заключается в том, что большая пористость (от 6 до 26 пор на 1 см) приводит к тому, что водород, проникая в стальную основу, вызывает сильное наводораживание ее, при этом пластичность проволочных образцов понижается на 37% при плотности тока 5А/дм и времени электроосаждения 22 мин. Цель изобретения - снижение пористости покрытий. Указанная цель достигается тем, что электролит меднения, имеющий в своем составе сернокислую медь, серную кислоту, сульфат натрия, полиэтиленполиамин и воду, дополнительно содержит замещенные гилиды 2,3-полиметиленхинолин-4-карбоновой кислоты при следующем соотношениикомпонентов. Сернокислая медь, г 180-240 Серная кислота, г 60-80 Сульфат натрия, г 10-25 Полиэтиленполиамин,г 3-5 Замещенные амиды 2, 3-г.олиметиленхинолин-4-карбоновой кислоты, моль 0,001-0,05 Вода, лДо 1 Электролит в качестве згилещеншлс амидов может содержать N-фенилпиперазид-2,З-пентаметиленхинояин-4-карбоновой кислоты или 6-метил-Ы-диэтиламиноэткламид-2,З-тетракютнленхинолин-4-карбоновой кислоты. Замещенные амиды 2,3-полиметиленхинолиН 4-карбоновой кислоты представляют собой кристаллические бесцветные сое/шнения, хорошо растворимые в воде з 1. Их получают по реакции ,+NHtR Электролит готовят следующим образом. Расчетное количество солей последовательно растворяют в нагретой до 50-60 С воде, фильтруют, затем смешивают с серной кислотой. К раствору прибавляют полиэтиленполиамин.Подготовленный электролит прорабатывают при D| I А/дм в течение б ч с целью уда ления примесей и добавляют органическую добавку. Для приготовления электролита используют вещества марки ч.д.а. Электролиз в предлагаемом электро лите проводят при температуре 18-25°С катодной плотности тока 1-5 А/дм и механическом перемешивании. Были приготовлены и опробованы электролиты и полученные из них покрытия следующего состава, которые представлены в табл. 1. Наводораживание металла основы пр электроосаждении меди изучают по изм нению пластичности стальной пружиной проволоки из углеродистой стали У8А Ф 1 мм, измеренной числом оборотов до разрушения при скручивании на машине К-5 4 . Этот метод очень чувствителен к катодному водороду и дает хорошо вос производимые результаты. Ингибирующее наводораживающее дей ствие (N) определяют по фор:1уле где а и а - число оборотов до разру шения проволочного обра ца до и после меднения соответственно. Рабочая длина образца составляет 100 мм, растягивающая нагрузка 1,2 кг. Проволочные образцы изготовляют из пружинной высокопрочной стали состава, %: С - 0,8; Si - 0,2; Мп - 0,22; Р - 0,018; S - 0,02; Сг 0,15; N1 - 0,12. Исследуемые образцы монтируют по пять штук в специальном приспособлении на равном расстоянии от анода., Подготовка образцов заключается в полировке микронной шкуркой и обезжиривании венской известью. Такой вид обезжиривания не влияет на механические свойства стали, сопровождается удгшением поверхностного слоя окислов и исключает Наводораживание стали,в процессе подготовки поверхности. Hpii изучении физико-механических свойсжв гальванических покрытий используют прямоугольную ванну емкост 300 мл. Катодом служит пластина 5Ох х22х2 мм из стали 10. Внешний вид медных покрытий определяют с помощью микроскопа. Микротвердость осадков меди измеряют на приборе ПМТ-3 методом статического вдавливания алмазной пирамид и под нагрузкой 20 т. Микротвердость ассчитывают по формуле U IBS Р ,2 Н 3-2- кг/мм , де Р - нагрузка, 20 г; d - диагональ отпечатка. Блеск электролитических медных порытий измеряют на фотоэлектрическом лескомере ФБ-2 в относительных едиицах по отношению к увиолевому стеку. Пористость медных осадков опредеяют по ГОСТ-3247-46. Выход по току пределяют с помощью медного кулоноетра. Количество водорода определяют по ормуле 5 УЭ -ДР К а где Vg- объем электролита, 200 мл; К - коэффициент, определяемый по градуированному графику для перехода от оптической плотности к концентрации кислорода, 0,67; Т - масса растворенного слоя металла;ДО - изменение оптической плотности после растворения пленки мет алла. Кроющую способность электролита пределяют методом углового катода. Сцепляемость гальванопокрытий с металлом основы определяют по методике, описанной в технических требованиях. Сцепляемость считают удовлетворительной,, если при полировке гальваноосадка до стальной основы не наблюдалось вспучивания или растрескивания покрытия, а края отполированного кружка были ровными и гладкими. Результаты испытаний и свойства осадков, полученные из предлагаемого и известного составов приведены в . табл. 2. Введение в электролит меднения замещенных амидов 2,3-полиметиленхинолйна-4-карбоновой кислоты позволяет получить качественные осадки с минимальным наводораживанием стальной основы. Адсорбционная споообность этих соединений зависит от электронного строения металла основы, от строения органической добавки, количества и расположения заместителей, наличия двойных связей, длины углеводородной це-, пи молекулы и др. Атомы азота содержат два неспаренных электрона, которые могут переходить на незаполненные d-орбитали атома железа, вследствие этого молекулы добавки могут удерживаться на поверхности. Можно предположить, что эти добавки адсорбируются на сталь за счет i -электронов хинолинового кольца, неспаренных электронов азота, за счет атома углерода и в основном пре обладает химическая адсорбция. Повышениемикротвердости объясняется значительным увеличением гистивной поверхности катода и появлением зародьшей на ранее неактивных местах повыпением степени дисперсности , осадка.. Твердость электролитических осадков меди проходит через максимум, что вызвано изменением качества осад ка при различных плотностях тока.При оптимальных 0ц покрытия более мелко кристалличны, более плотные, что естественно повьшает их твердость. Повышение блеска медных гальванопокрытий в присутствии органических добавок вызывается способностью ПАВ гщсорбироваться на определенных гранях кристаллов, благоприятно ориенти руя их, а также повы1нением мелкокристалличности осадка. Уменьшение пористости медных покрытий обусловлено улучшением структуры осадков. Чем мелкокристалличнее плотнее и ровнее осадок, тем меньше наблюдается пор, а следовательно, те

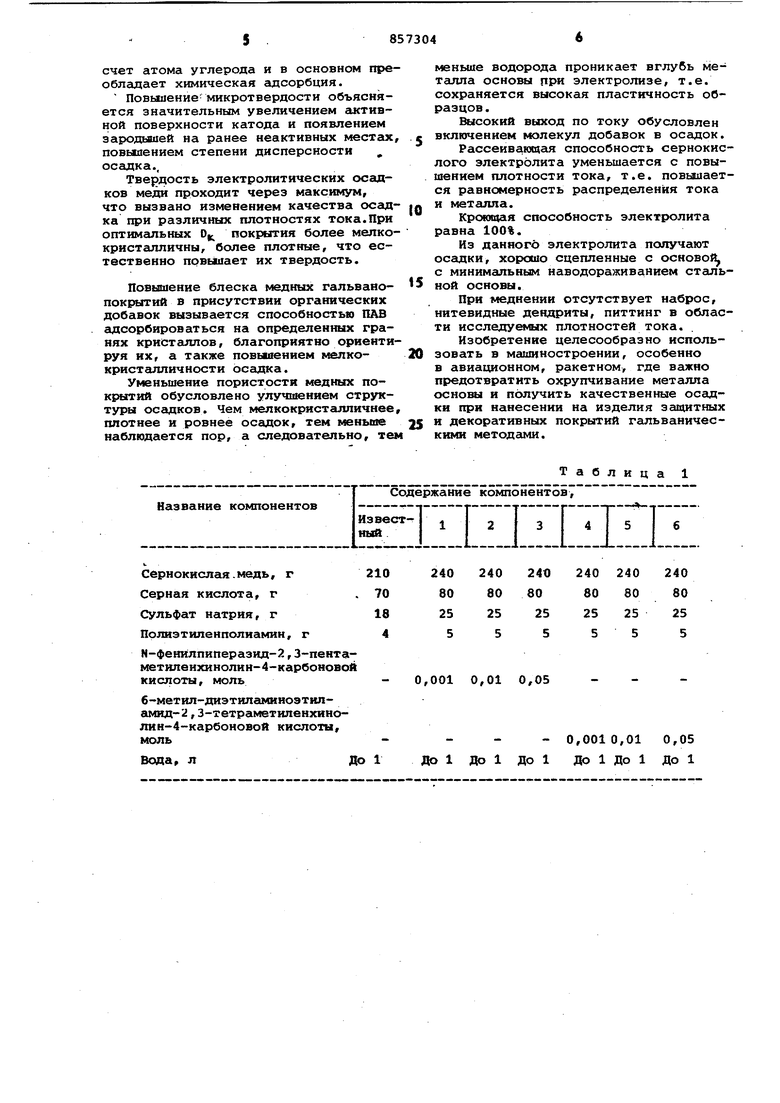

Название компонентов

сернокислая.медь, г Серная кислота, г Сульфат натрия, г Полиэтипенполиамин, г

М-фенИлпиперазид-2,3-пентаметиленхинолин-4-карбоновойкислоты, моль

б-метил-диэтиламииоэтиламид-2,3-тетраметиленхинолин-4-карбоновой кислоты, моль

Вода,

Таблица 1

Содержание компонентов.

IIElIIZrLlZ

Известный

0,001 0,01 0,05

--- 0,0010,01 0,05

До1До1До1 До1До1До1

До 1 меньше водорода проникает вглубь металла основы при электролизе, т.е. сохраняется высокая пластичность образцов . Высокий выход по току обусловлен включением молекул добавок в осадок. Рассеивающая способность сернокислого электролита уменьшается с повышением плотности тока, т.е. повышается равномерность распределения тока и металла. Кроющая способность электролита равна 100%. Из данногЪ электролита получают осадки, хорошо сцепленные с осново с минимальным наводораживанием стальной основы. При меднении отсутствует наброс, нитевидные дендриты, питтинг в области исследуеьшх плотностей тока. Изобретение целесообразно использовать в машиностроении, особенно в авиационном, ракетном, где важно предотвратить охрупчивание металла основы и получить качественные осадки при нанесении на изделия защитных и декоративных покрытий гальваническими методами.

Ч O (tj

H

О

s

X

Ф

9€ Формула изобретения 1.Электролит меднения, содержащ сернокислую медь, серную кислоту, сульфат натрия, полиэтиленполиамин воду, отличающийся тем что/ с целью снижения пористости по крытий, он дополнительно содержит замещенные амиды 2,3-полиметиленхинолин-4-карбоновой кислоты при сл дующем соотношении компонентов; Сернокислая медь, г 180-240 Серная кислота, г 60-80 Сульфат натрия, 10-25 ПолиэтилеНПОлиамин,г 3-5 Замещенные амиды, 2,3-полиметиленхинолин-4-карбоновойкислоты, моль 0,001-0,05 Вода, лДо 1 2.Электролит rfbn.l, отличающийся тем, что в качест ве замещенного амида 2,3-полиметил хинолин-4-карбоновой кислоты он со держит Н-фенилпиперазид-2,3-пентаметиленхинолин-4-карбоновой кислоты 3.Электролит поп.1,отличающийся тем, что в качест амещенного амида 2,3-полиметиленхинолин-4-карбоновой кислоты он содержит б-метил-М-диэтиламиноэтиламид-2,З-тетраметиленхинолин-4-карбоновой кислоты. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 443018, кл. С 25 D 3/38, 1968. 2.Омельченко В.А. Исследование процесса электровосстановления ионов меди в условиях адсорбц си поверхностно-активных веществ на электродах, Кандидатская диссертация. Днепропетровск, 1973. 3.Абрамочкин Э.С. и др. Замещенные амиды 2,З-пентаметиленхинолин-4-карбоновой кислоты. - Химико-фармацевтический журнал, 1972, № 1, с. 19-21. 4.Кудрявцев П.В. Внутренние напряжения как резерв прочности в машиностроении. М., Машгиз, 1951. 5.Клячко Ю.А. и др. Метод о еделения водорода в тонких пленках металлов. - Заводская лаборатория, 1970, т. 36, вып. 9, с. 1089-1091.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1995 |

|

RU2103420C1 |

| Электролит меднения | 1982 |

|

SU1079701A1 |

| Электролит меднения | 1980 |

|

SU953012A1 |

| Способ нанесения гальванических покрытий медью | 2022 |

|

RU2779419C1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ И МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2588702C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ДЕКОРАТИВНЫХ МЕДНЫХ ПОКРЫТИЙ | 1991 |

|

RU2028386C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2179203C2 |

| ЭЛЕКТРОЛИТ ДЛЯ МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2094543C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОГО МЕДНЕНИЯ СТАЛЬНОЙ ПРОВОЛОКИ ПЕРЕД ВОЛОЧЕНИЕМ | 1994 |

|

RU2081210C1 |

Авторы

Даты

1981-08-23—Публикация

1979-12-17—Подача