(5) ЭЛЕКТРОЛИТ МЕДНЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОКРАСИТЕЛЕЙ | 1992 |

|

RU2054441C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ДЕКОРАТИВНЫХ МЕДНЫХ ПОКРЫТИЙ | 1991 |

|

RU2028386C1 |

| Способ меднения углеродистых сталей | 1988 |

|

SU1617061A1 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ | 1971 |

|

SU424915A1 |

| Электролит меднения анодированных алюминия и его сплавов | 2022 |

|

RU2784143C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА МЕДЬ-ОЛОВО | 1994 |

|

RU2133306C1 |

| Электролит меднения стали | 1984 |

|

SU1303632A1 |

| Электролит блестящего меднения | 1979 |

|

SU821537A1 |

| Электролит меднения | 1981 |

|

SU1006548A1 |

| Электролит блестящего меднения | 1977 |

|

SU819226A1 |

Изобретение относится к нанесению г эльванических покрытий, в частности медных, и может быть использовано в приборостроительной промышленности.

Наиболее близким по технической сущности и достигаемому результату к изобретению является электролит меднения, содержащий сернокислую медь, пирофосфат калия и нитрат аммония l .

Недостатком данного электролита является невысокая скорость осаждения и адгезия покрытий.

Получаемые покрытия обладают высокими внутренними напряжениями.

Целью изобретения является повышение скорости осаждения и адгезии покрытий и снижение внутренних напряжений осадков.

Указанная цель достигается тем, что, в отличие от известного электролита меднения, содержащего сернокиcJ1yю медь, пирофосфат калия и

нитрат аммония, предлагаемый электролит дополнительно содержит двунатриевую соль этилендиаминтетрауксусной кислоты (трилон Б), ксантеновый краситель, выбранный из группы, включающий динатриевую соль диоксифлуорана .(уранин А) , 3 ,6- тэтраэтилдиаминохлоридфлуорана (родамин С) и этиловый эфир 2,7 диметил-3,6-диэтил-аминохлорид флуорана (родамин Ж) и азокраситель,

10 выбранный из группы, включающей анилиновую соль - 1-фенил-З-метил5-пиразолон- -сульфоксилоту (кислотный желтый светопрочный), натриевую соль сульфокислоты ot-нафтилоамино15тозил-п-аминотолуол-п-сульфофенилметилпиразолон (кислотный желтый прочный) и бензидин 2,2-дисульфокислота1-фенил-З-метил-5-пиразолон (кислотный желтый к) при следующем соотно20шении компонентов моль/л: Сернокислая медь пятиводная) 0,3-0,4 Пирофосфат калия 0,9-1,0

Нитрат аммония 0,05-0,1 Трилон Б 0,05-0,07 Ксантеновый краситель, выбранный из группы, включающей уранин А, родамин С и родамин Ж0,00005-0,00006 Азокраситель, выбранный из группы, включающей кислотный желтый светопрочный, кислотный желтый прочный и кислотный желтый К 0,00005-0,00006 В качестве добавок из группы нтеновых красителей могут быть ользованы следующие вещества.

Динатриевая соль диоксифлуорана анин А), ТУ 6-1 -939-73

9 452534

ный желтый светопрочный), ГОСТ 10850-64

. 0- ™

нЛ

натриевая соль сульфокислоты -сб-нафтиламино-тозил-и-аминотолуол - -п-сульфофенилметилпиразолон (кислотный желтый прочный), ГОСТ 12277-66 н/.

сн,

//

« J-t °«.Г

SOjMa.

бензидин 2,2-дисульфокислота-1фенил-З-метил-5-пиразолон (кислотный желтый ж),ГОСТ 12277-66 4iO,S SOjNa

тп-СН,

ТГТ

3,6-тетраэтилдиаминохлорид флуорана (родамин С) ТУ 6 14-1088-7

(W,vr

nWi

coo//

Этиловый эфир 2,7-Диметил-З,6диэтилдиаминохлорид флуорана (родамин ж), ТУ 6-14-1058-74

(еднм

NHCgHfCi

В качестве добавок из группы азокрасителей могут быть использованы:

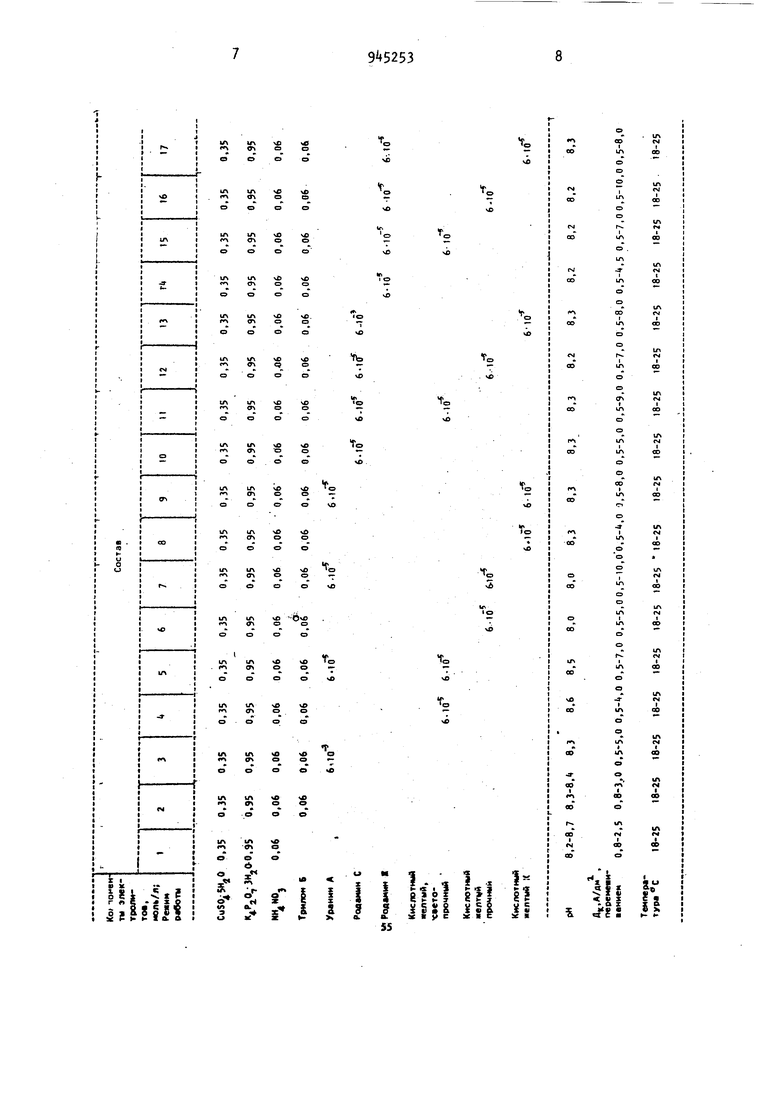

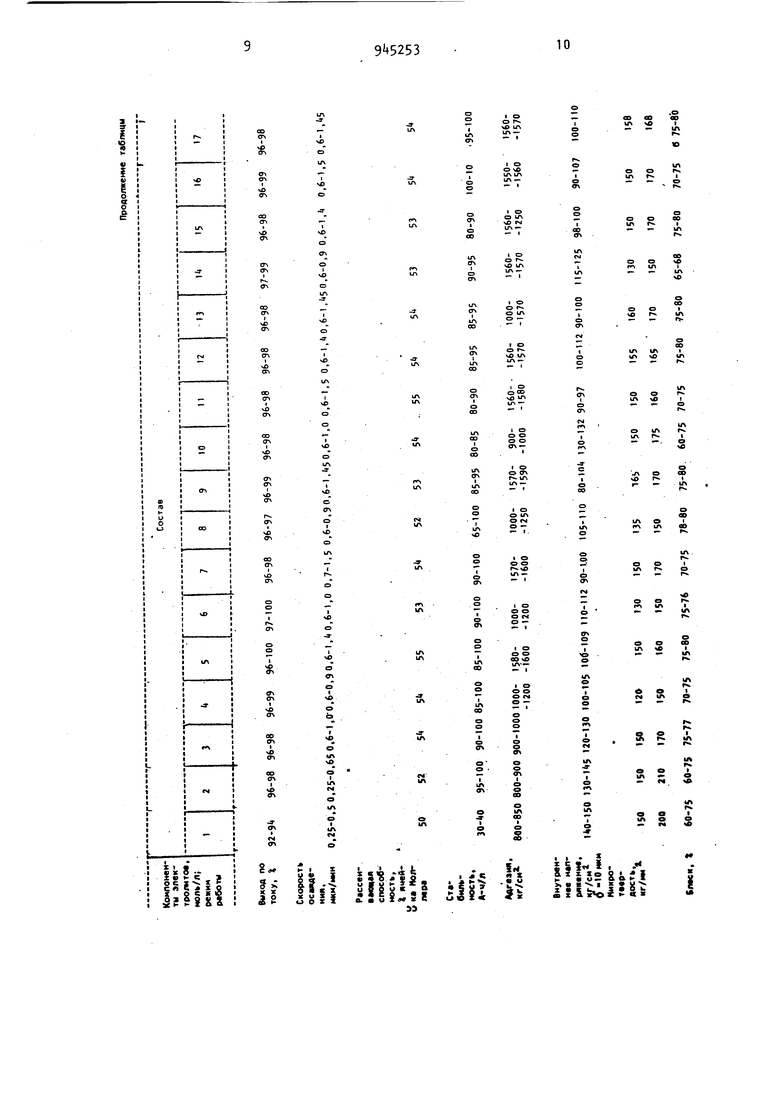

анилиновая соль - 1-фенил-3-метил5-пирозолои-4-сульфокислота (кислотЭлектроосаждение медныхпокрытий ведут при рН 8,0-8,5, при 18-25°С, плотности тока 0,2-4,0 А/дм без перемешивания и 0,5-10,0 А/дм при перемешивании электролита. Выход по току 96-100. Соотношение 5д: . В предлагаемом электролите меднения высокая адгезия (примерно как в цианистых электролитах) при обычной подготовке поверхности покрываемого изделия (обезжиривания и декапирования) достигается за счет практического отсутствия контактного выделения меди. Это обуславливается наличием в электролите комбинации красителей.

Низкие значения внутренних напряжений в предлагаемых электролитах (98-110 кг/см обусловлены введением в раствор азокрасителей.

Азотнокислый аммоний содержится в небольших количествах (3-10 г/л) и улучшает качество осадков (они становятся более светлыми).

Трилон Б оказывает депассивирующее действие на работу анодов и повышает буфферную.емкость электролита; комбинация красителей понижает ток контактного обмена, что обуслав ливает высокую адгезию, понижает внутренние напряжения и увеличивает диапазон рабочих плотностей тока пр нормальной температуре. Диапазон выбранных концентраций сульфата меди и пирофосфата калия и азотнокислого аммония обусловлен достижением оптимальных параметров электролиза и устойчивости работы электролита в присутствии предлагаемых добавок. Концентрация трилона Б (0,05-0,07 М) достаточна для осуществления электролиза при $д и достижения желаемой буферной емкости. При этом отпадает необходимость вводить в электролит специаль ные буферирующие агенты. Приготовление электролита осуществляют путем перемешивания эквимолекулярных количеств CuSO. (ГОСТ А165-68) и , (МРТУ 6-09-5212-6 в молярном соотношении 2:1, получен ный осадок отмывают от ионов SQ дистиллированной водой, затем добав ляют расчетное количество P2 трилона Б и NH4NO (ТУ 6-09-292-75) которые совместно растворяются в со ответствующем объеме воды. В приготовленный электролит вводится необходимое количество органических добавок. Электролиты не требуют проработки, устойчивы в работе, многократно корректируются. Примеры конкретного выполнения, свойства электролита и получаемых покрытий приведены в таблице. В указанных электролитах полу14аются пластичные, блестящие, равномерные покрытия с высокой адгезией к поверхности изделий из стали и цинковых сплавов типа ЦАМ, а также обеспечивается сбалансированность анодного и катодного процессов в указанном интервале плотностей тока. Гальваноосадки меди имеют низкие значения внутренних напряжений (в 2,3 раза меньше, чем в известном электролите). Сцепление медного покрытия проверяют с помощью пресса Эриксона и путем нагрева до с последующим резким охлаждением осадков в воде. Отслаивание покрытия от основы не наблюдается в обоих случаях. Техноки-экономическая эффективность от использования предлагаемого электролита заключается в повышении производительности процесса пирофосфатного .меднения в 1, раза при комнатной температуре и увеличении срока службы многослойных покрытий за счет хорошей адгезии электролитической меди к изделиям из стали и цинковых сплавов. По своим технологическим характеристикам и физико-механическим свойствам получаемых осадков, предлагаемый электролит не уступает цианистым элeктpoлиtaм меднения и может их заменить.

«

§;

ri

-lA

s

о

vD in Л -

.- «- rv.

.- I

ooo

v

sO IT)

о г

1 о со

чО

;: - ift

ао

и о I г tn оо

о о

«ч -

S

- (

о е р

г j%

С) о

о сч

о -

S i , .

Sni

&xxieOi|

я S н MUv-aO. . U

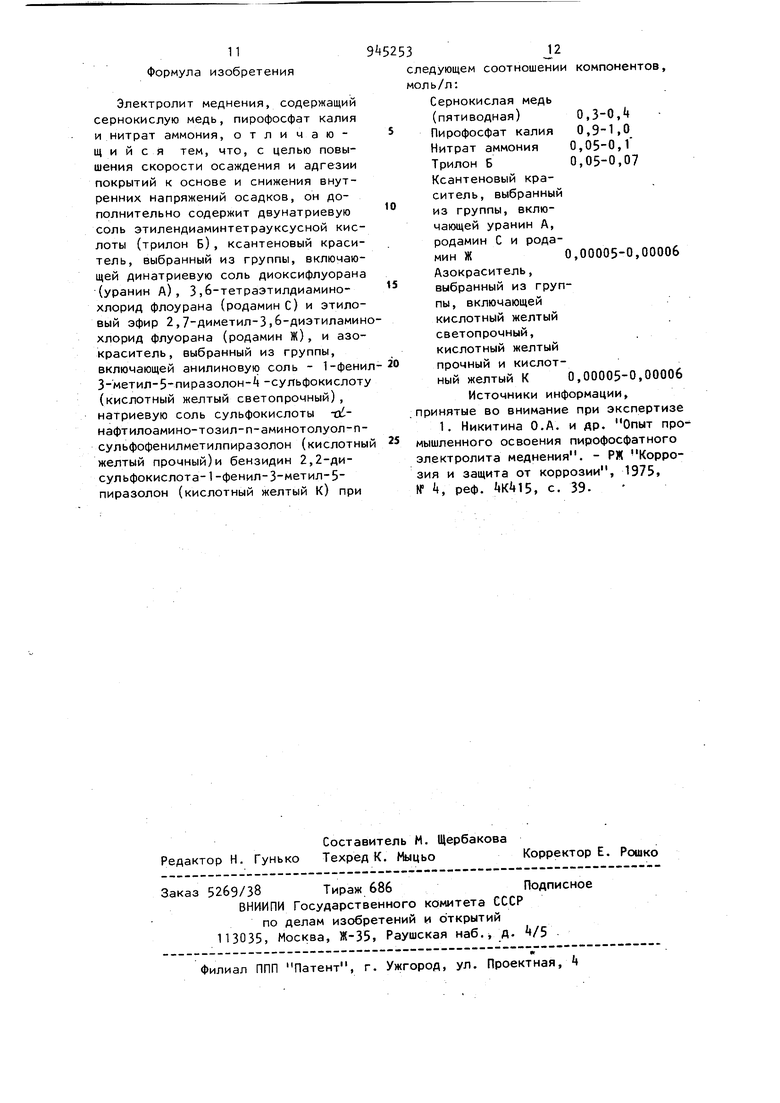

lilfe lsH Формула изобретения Электролит меднения, содержащий сернокислую медь, пирофосфат калия и нитрат аммония, отличающийся тем, что, с целью повышения скорости осаждения и адгезии покрытий к основе и снижения внутренних напряжений осадков, он дополнительно содержит двунатриевую соль этилендиаминтетрауксусной кислоты (трилон Б), ксантеновый краситель, выбранный из группы, включающей динатриевую соль диоксифлуорана {уранин А), 3,6-тетраэтилдиаминохлорид флоурана {родамин С) и этиловый эфир 2,7-Диметил-3,6-диэтиламин хлорид флуорана (родамин Ж), и азокраситель, выбранный из группы, включающей анилиновую соль - 1-фени 3-метил-5-пиразолон-4 -сульфокислоту (кислотный желтый светопрочный), натриевую соль сульфокислоты -oiнафтилоамино-тозил-п-аминотолуол-псульфофенилметилпиразолон (кислотны желтый прочный)и бензидин 2,2-дисульфокислота-1-фенил-З-метил-5пиразолон (кислотный желтый К) при дующем соотношении компонентов, ь/л: Сернокислая медь 0,3-0,it (пятиводная) 0,9-1,0 Пирофосфат калия 0,05-0,1 Нитрат аммония 0,05-0,07 Трилон Б Ксантеновый краситель, выбранный из группы, включающей уранин А, родамин С и рода0,00005-0,00006 мин Ж Азокраситель, выбранный из группы, включающей кислотный желтый светопрочный, кислотный желтый прочный и кислотный желтый К 0,00005-0,00006 Источники информации, нятые во внимание при экспертизе 1. Никитина О.А, и др. Опыт про ленного освоения пирофосфатного ктролита меднения. - РЖ Коррои защита от коррозии, 1975, 4, реф. , с. 39.

Авторы

Даты

1982-07-23—Публикация

1980-07-25—Подача