(Л

рабочая камера 4. Статор включает разделительную перегородку 5, обечайки 6, имеющие в поперечном сечении форму полуцилиндров, и направляющие лопатки 7, которые образуют напорную 8 и классификационную 9 камеры. Ротор 10 включает разделительную перегородку 1 1 и радиальные лопатки 12-14,образующие нагнетательные полости 15

и 16. Рабочая среда, последонательио проходя от нходИого патрубка 2 через камеру 15, камеру 9, полость 16, напорную камеру 8 и кольцевую рабочую камеру 4, подвергается интенсивной обработке. В камере 9 среда классифицируется по размерам частиц и поступает на повторную обработку. 1 з.п. ф-лы, 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Диспергатор-дегазатор для неньютоновских жидкостей | 1988 |

|

SU1604449A1 |

| РОТОРНЫЙ КАНАЛЬНЫЙ НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2016250C1 |

| Роторно-пульсационный диспергатор | 1988 |

|

SU1618435A1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2016643C1 |

| Диспергатор | 1987 |

|

SU1493298A1 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| ДИСПЕРГАТОР | 1998 |

|

RU2154706C2 |

| НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2041395C1 |

| ИЗМЕЛЬЧИТЕЛЬ-ДИСПЕРГАТОР | 2011 |

|

RU2472576C2 |

| Роторный диспергатор | 2015 |

|

RU2611523C1 |

Изобретение относится к оборудованию по производству химических средств защиты растений с использованием метода гидроакустического воздействия на гетерогенные рабочие среды. Цель изобретения - повышение производительности и качества обработки. Насос-диспергатор содержит корпус 1 с входным 2 и выходным 3 патрубками. Внутри корпуса 1 имеется кольцевая рабочая камера 4. Статор включает разделительную перегородку 5, обечайки 6, имеющие в поперечном сечении форму полуцилиндров, и направляющие лопатки 7, которые образуют напорную 8 и классификационную 9 камеры. Ротор 10 включает разделительную перегородку 11 и радиальные лопатки 12 - 14, образующие нагнетательные полости 15 и 16. Рабочая среда, последовательно проходя от входного патрубка 2 через камеру 15, камеру 9, полость 16, напорную камеру 8 и кольцевую рабочую камеру 4, подвергается интенсивной обработке. В камере 9 среда классифицируется по размерам частиц и поступает на повторную обработку. 1 з.п. ф-лы. 7 ил.

Изобретение относится к химическо-, му и сельскохозяйственному мащино- строению, в частности к оборудованию по производству и применению химических средств защиты растений с использованием метода гидроакустического воздействия на гетерогенные рабочие среды.

Цель изобретения - повышение производительности и качества обработки.

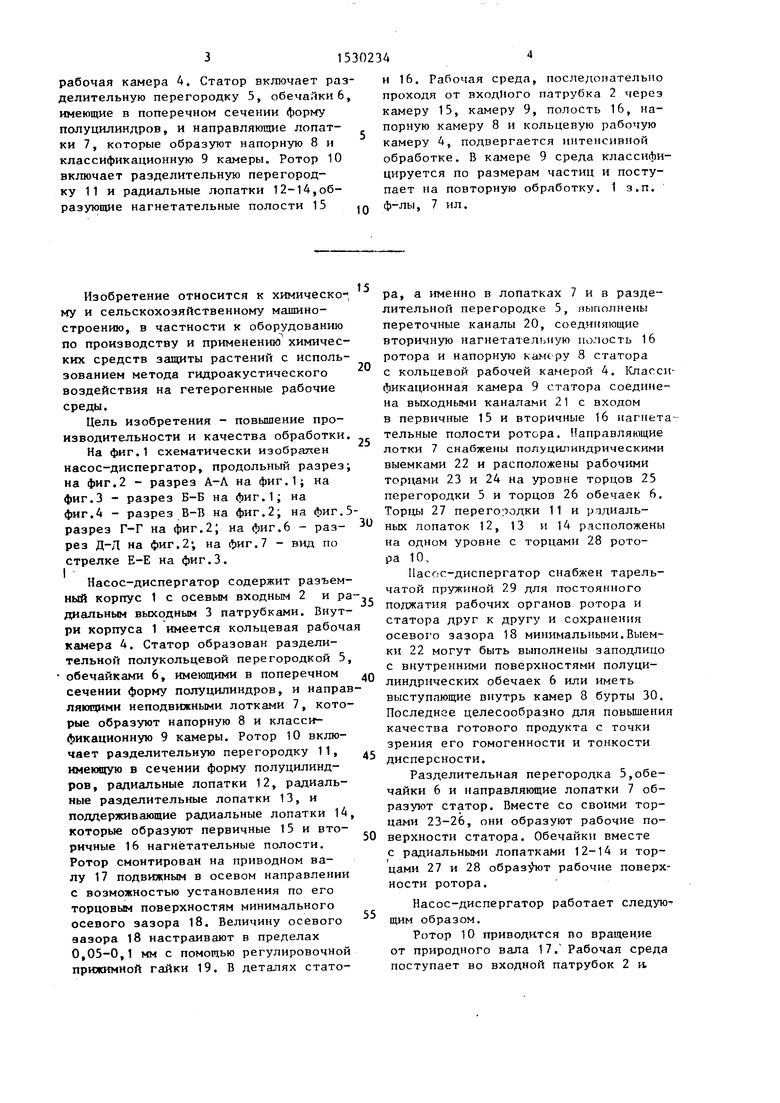

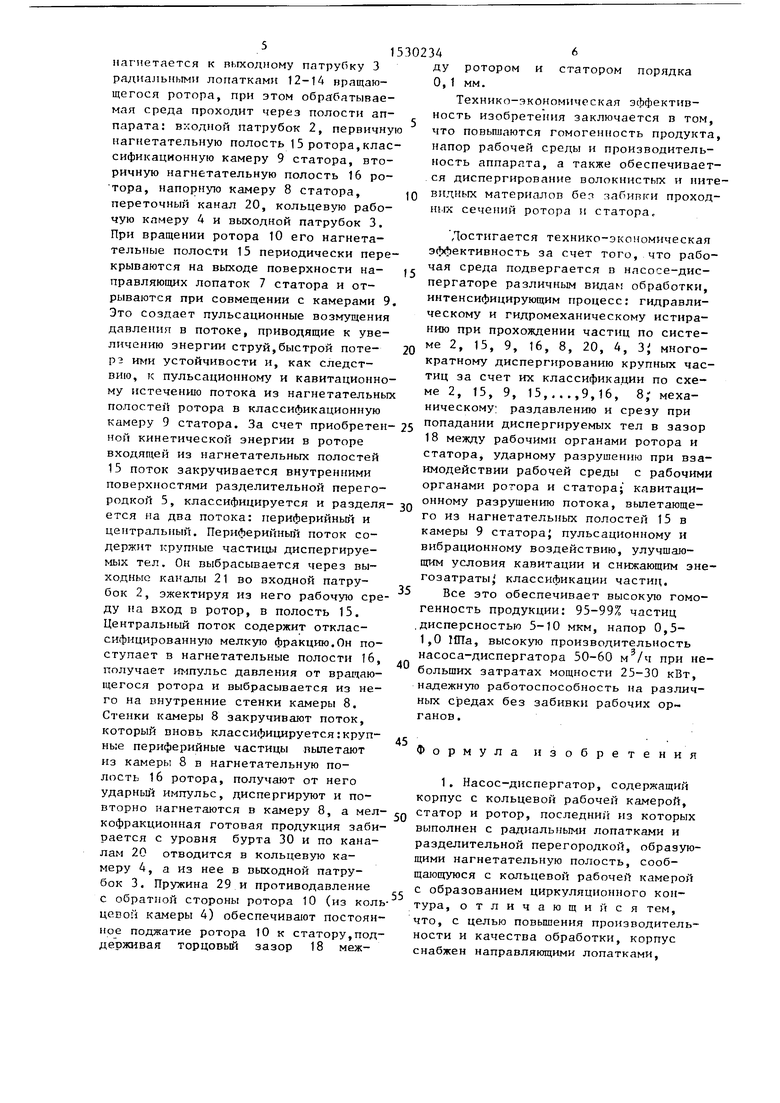

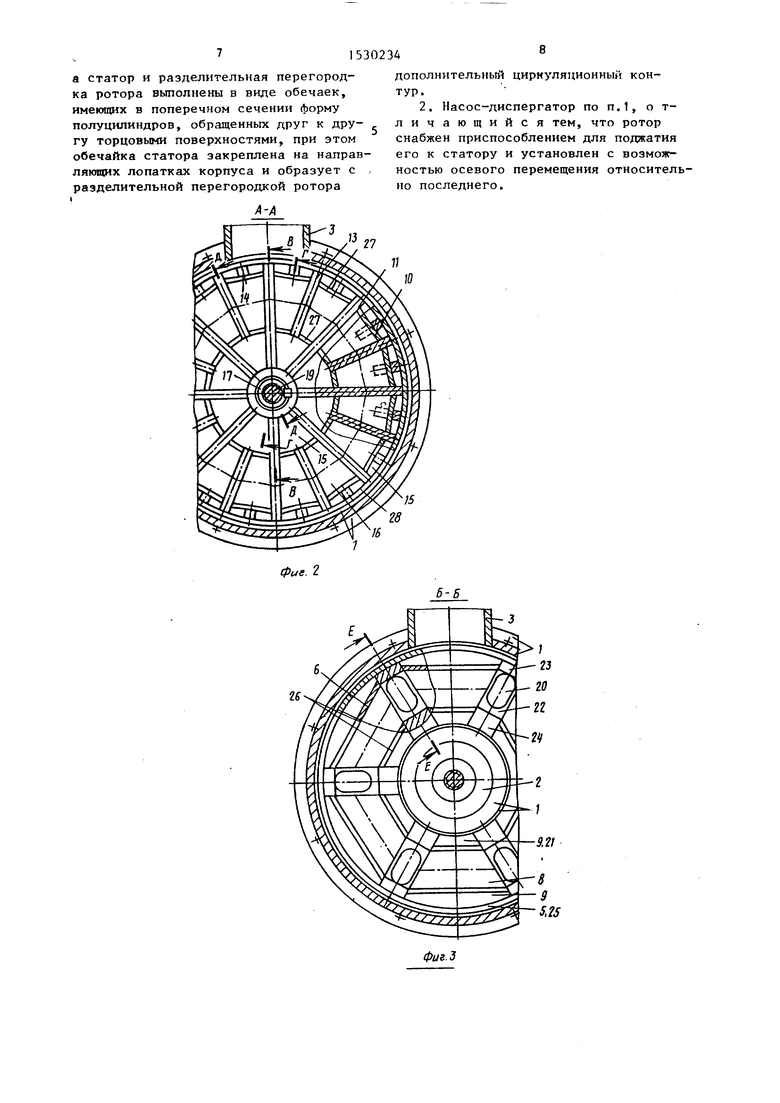

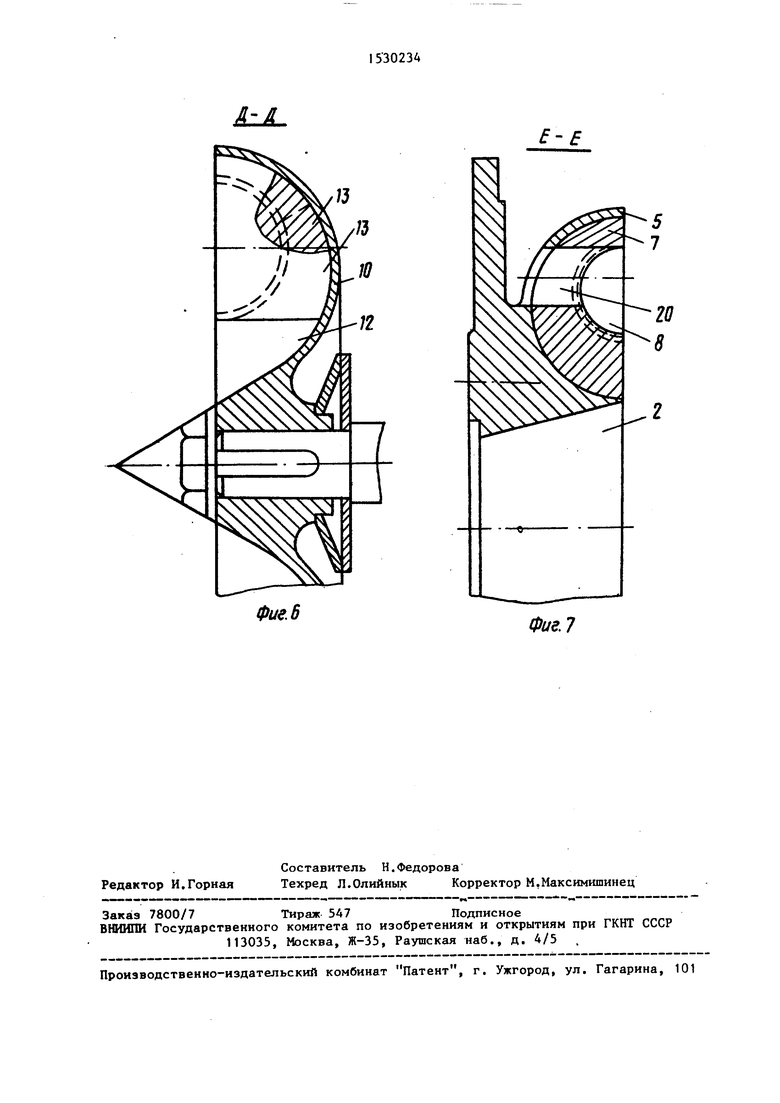

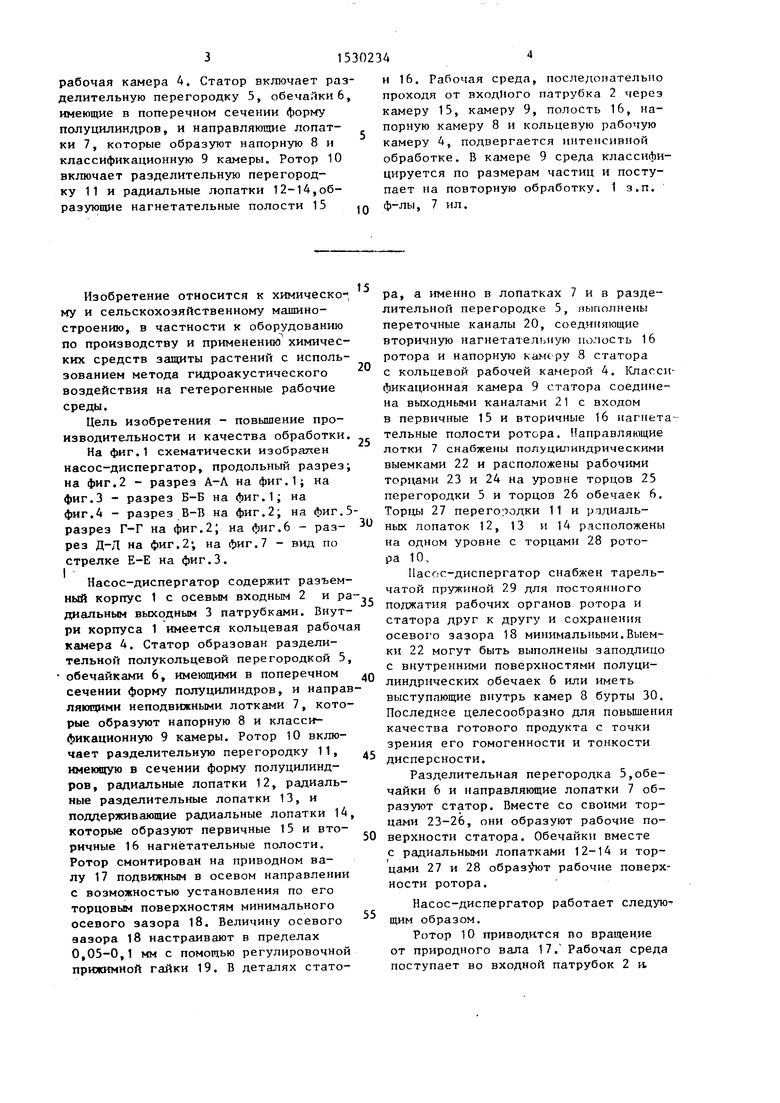

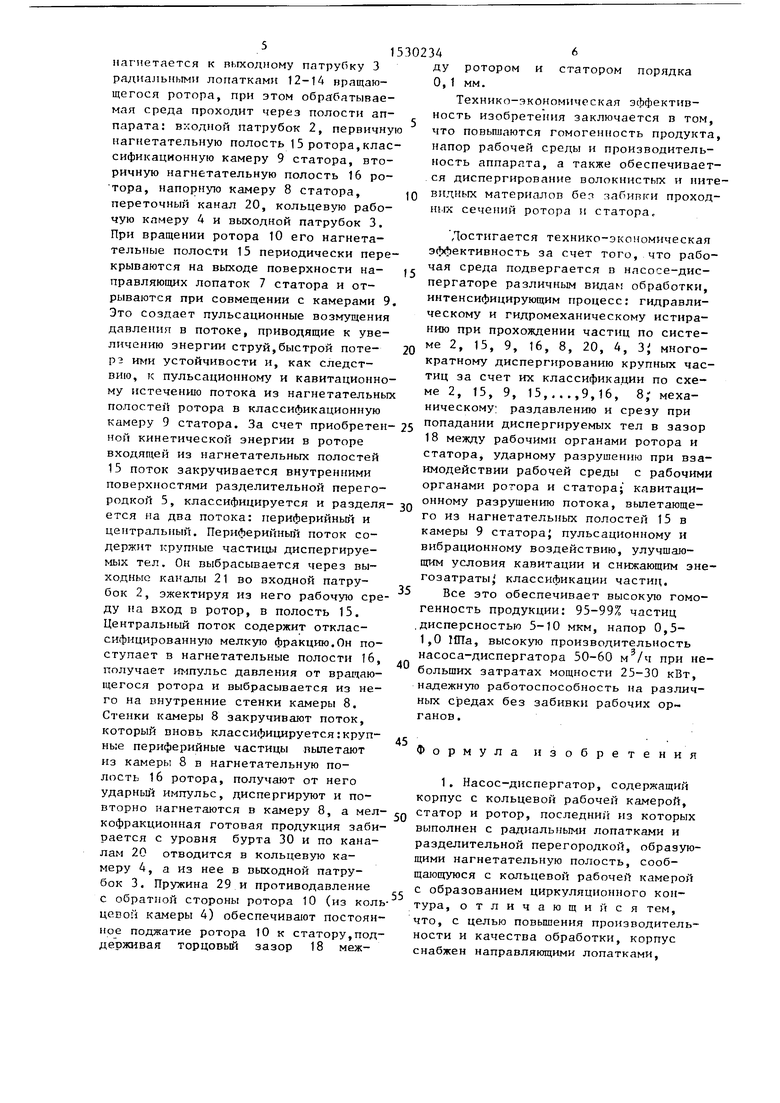

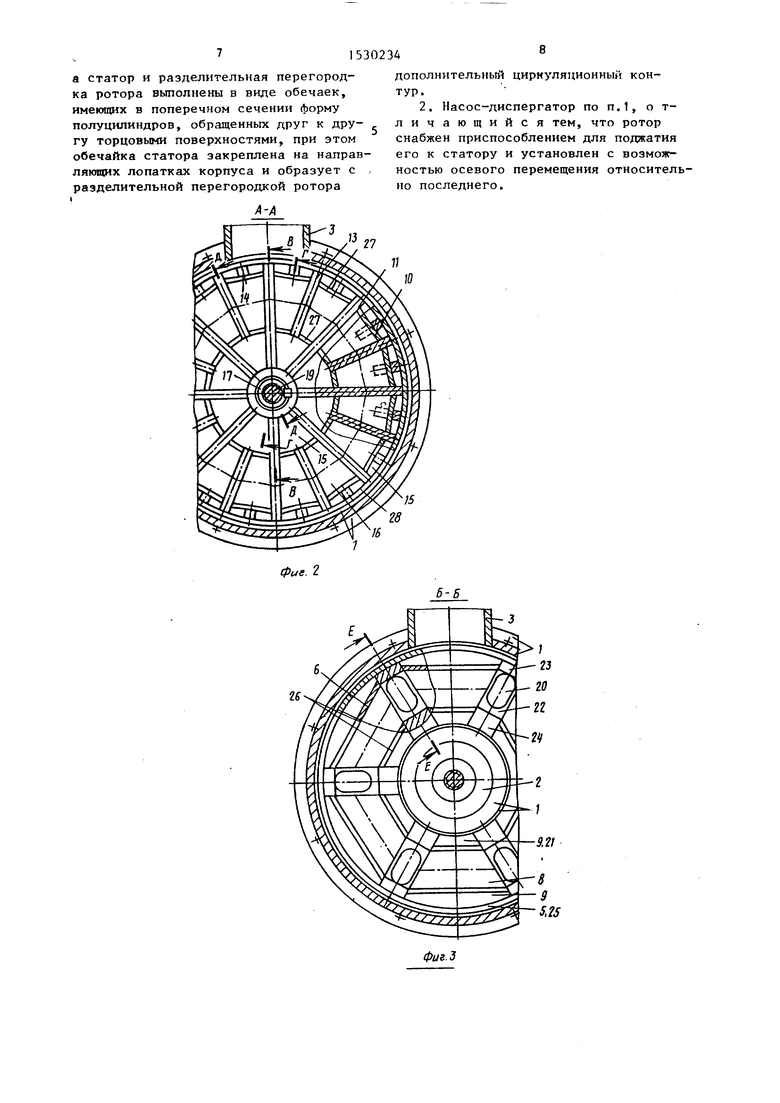

На фиг.1 схематически изображен насос-диспергатор, продольный разрез; на фиг.2 - разрез А-Л на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг,4 - разрез В-В на фиг.2; на фиг.5 разрез Г-Г на фиг.2; на фиг.6 - раз- рез Д-Д на фиг.2; на фиг.7 - вид по стрелке Е-Е на фиг.З.

Насос-диспергатор содержит разъемный корпус 1 с осевым входным 2 и ра диальным выходным 3 патрубками. Внутри корпуса 1 имеется кольцевая рабоча камера 4. Статор образован разделительной полукольцевой перегородкой 5, обечайками 6, имеющими в поперечном сечении форму полуцилиндров, и направ ляю1(ими неподвижными лотками 7, которые образуют напорную 8 и классификационную 9 камеры. Ротор 10 включает разделительную перегородку 11, имеющую в сечении форму полуцилиндров, радиальные лопатки 12, радиальные разделительные лопатки 13, и поддерживающие радиальные лопатки 14, которые образуют первичные 15 и вторичные 16 нагнетательные полости. Ротор смонтирован на приводном валу 17 подвижным в осевом направлении с возможностью установления по его торцовым поверхностям минимального осевого зазора 18. Величину осевого зазора 18 настраивают в пределах 0,05-0,1 мм с помощью регулировочной прижимной гайки 19. В деталях стато

0

5

45

,, Q

50

55

ра, а именно в лопатках 7 и в разделительной перегородке 5, пыполнены переточные каналы 20, соединяющие вторичную нагнетательную полость 16 ротора и напорную камеру 8 статора с кольцевой рабочей камерой 4. Классификационная камера 9 статора соединена выходными каналами 21 с входом в первичные 15 и вторичные 16 нагнетательные полости ротора. Направляющие лотки 7 снабжены полуцилиндрическими выемками 22 и расположены рабочими торцами 23 и 24 на уровне торцов 25 перегородки 5 и торцов 26 обечаек 6. Торцы 27 перего:5одки 11 и радиальных лопаток 12, 13 и 14 расположены на одном уровне с торцами 28 ротора 10,

Иасос-диспергатор снабжен тарельчатой пружиной 29 для пхэстоянного поджатия рабочих органов ротора и статора друг к другу и сохранения осевого зазора 18 минимальными.Выемки 22 могут быть выполнены заподлицо с внутренними поверхностями полуцилиндрических обечаек 6 или иметь выступающие внутрь камер 8 бурты 30, Последнее целесообразно для повышения качества готового продукта с точки зрения его гомогенности и тонкости дисперсности.

Разделительная перегородка 5,обечайки 6 и направляющие лопатки 7 образуют статор. Вместе со своими торцами 23-26, они образуют рабочие поверхности статора. Обечайки вместе с радиальными лопатками 12-14 и торцами 27 и 28 образ т рабочие поверхности ротора.

Насос-диспергатор работает следую щим образом.

Ротор 10 приводится по вращение от природного вала 17. Рабочая среда поступает во входной патрубок 2 и.

ДУ

и статором порядка

нагнетается к выходному патрубку 3 радиальными лопатками 12-14 вращающегося ротора, при этом обрабатываемая среда проходит через полости аппарата: входной патрубок 2, первичную нагнетательную полость 1 5 ротора,классификационную камеру 9 статора, вторичную нагнетательную полость 16 ро- тора, напорную камеру 8 статора, ю переточный канал 20, кольцевую рабочую камеру 4 и выходной патрубок 3. При вращении ротора 10 его нагнетательные полости 15 периодически перекрываются на выходе поверхности на- (з правляющих лопаток 7 статора и отрываются при совмещении с камерами 9, Это создает пульсационные возмущения давления в потоке, приводящие к увеличению энергии струй,быстрой поте- 20 рз т-т устойчивости и, как следствию, к пульсационному и кавитационно- му истеченшо потока из нагнетательных полостей ротора в классификационную камеру 9 статора. За счет приобретен- 25 попадании диспергируемых тел в зазор

ротором о,1 мм.

Технико-экономическая эффективность изобретения заключается в том, что повышаются гомогенность продукта напор рабочей среды и производительность аппарата, а также обеспечивает ся диспергирование волокнистых и нит видных материалов без забивки проход ных сечений ротора и статора.

Достигается технико-экономическая эффективность за счет того, что рабо чая среда подвергается в насосе-дис- пергаторе различным видам обработки, интенсифицирующим процесс: гидравлическому и гидромеханическому истиранию при прохождении частиц по системе 2, 15, 9, 16, 8, 20, 4, 3J многократному диспергированию крупных час тиц за счет их классификации по схеме 2, 15, 9, 15,...,9,16, 8; механическому; раздавлению и срезу при

18 между рабочими органами ротора и статора, ударному разрушению при взаимодействии рабочей среды с рабочими органами ротора и статора; клвитациной кинетической энергии в роторе входящей из нагнетательных полостей 15 поток закручивается внутренними поверхностями разделительной перегородкой 5, классифицируется и разделя- зо разрушению потока, ется на два потока: периферийньп { и центральный. Периферийньй поток содержит крупные частицы диспергируемых тел. Он выбрасывается через выходные каналы 21 во входной патру35

18 между рабочими органам статора, ударному разруше имодействии рабочей среды органами ротора и статора

го из нагнетательных поло камеры 9 статора; пульсац вибрационному воздействию щим условия кавитации и с гозатраты классификации

Все это обеспечивает в генность продукции: 95-99 .дисперсностьго 5-10 мкм, н 1,0 1Ша, высокую производ насоса-диспергатора 50-60 больших затратах мощности надежную работоспособность ных средах без забивки раб ганов.

бок 2, эжектируя из него рабочую среду на вход в ротор, в полость 15. Центральный поток содержит отклас- сифицированную мелкую фракцию.Он поступает в нагнетательные полости 16, получает импульс давления от вращающегося ротора и выбрасывается из него на внутренние стенки камеры 8. Стенки камеры 8 закручивают поток, который вновь классифицируется:крупные периферийные частицы вылетают из камеры 8 в нагнетательную полость 16 ротора, получают от него ударньй импульс, диспергируют и повторно нагнетаются в камеру 8, а мелкофракционная готовая продукция забирается с уровня бурта 30 и по каналам 20 отводится в кольцевую камеру 4, а из нее в выходной патрубок 3. Пружина 29 и противодавление с обратной стороны ротора 10 (из кольцевой камеры 4) обеспечивают постоянное поджатие ротора 10 к статору,поддерживая торцовый зазор 18 меж530234

ДУ

и статором порядка

ю ю(з , 20 25 попадании диспергируемых тел в зазор

ротором о,1 мм.

Технико-экономическая эффективность изобретения заключается в том, что повышаются гомогенность продукта, напор рабочей среды и производительность аппарата, а также обеспечивается диспергирование волокнистых и нитевидных материалов без забивки проходных сечений ротора и статора.

Достигается технико-экономическая эффективность за счет того, что рабочая среда подвергается в насосе-дис- пергаторе различным видам обработки, интенсифицирующим процесс: гидравлическому и гидромеханическому истиранию при прохождении частиц по системе 2, 15, 9, 16, 8, 20, 4, 3J многократному диспергированию крупных частиц за счет их классификации по схеме 2, 15, 9, 15,...,9,16, 8; механическому; раздавлению и срезу при

ю (з 20 25 попадании диспергируемых тел в зазор

зо разрушению потока,

35

40

45

50

55

18 между рабочими органами ротора и статора, ударному разрушению при взаимодействии рабочей среды с рабочим органами ротора и статора; клвитацивылетающего из нагнетательных полостей 15 в камеры 9 статора; пульсационному и вибрационному воздействию, улучшающим условия кавитации и снижающим эн гозатраты классификации частиц.

Все это обеспечивает высокую гомогенность продукции: 95-99% частиц .дисперсностьго 5-10 мкм, напор 0,5- 1,0 1Ша, высокую производительность насоса-диспергатора 50-60 м /ч при небольших затратах мощности 25-30 кВт, надежную работоспособность на различных средах без забивки рабочих органов.

Формула изобретения

а Статор и разделительная перегородка ротора вьшолнены в виде обечаек, имеющих в поперечном сечении форму полуцилиндров, обращенных друг к другу торцовыми поверхностями, при этом обечайка статора закреплена на направляющих лопатках корпуса и образует с разделительной перегородкой ротора

ге

дополнительный циркуляционный контур.

)3

27

10

28

в-в

П

I

ю

Фиг. 5

JUL

ь

Фие.В

B-E

Фие.7

| Устройство для создания акустических колебаний в проточной среде | 1977 |

|

SU633618A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-23—Публикация

1988-03-10—Подача