Известный способ проведения контактнокаталитических процессов в восходящем потоке мелкодисперсных частиц недостаточно интенсивен.

Цель предложенного способа - интенсификация процесса. Способ осуществляют в полусквозном восходящем потоке мелкодисперсного катализатора, характеризуемом линейными скоростями парогазового потока в реакторно-регенерационном блоке, равными 1,5- 3,0 м/сек и плотностью газокатализаторного потока в реакторе и регенераторе в пределах 200-300 кг/мз.

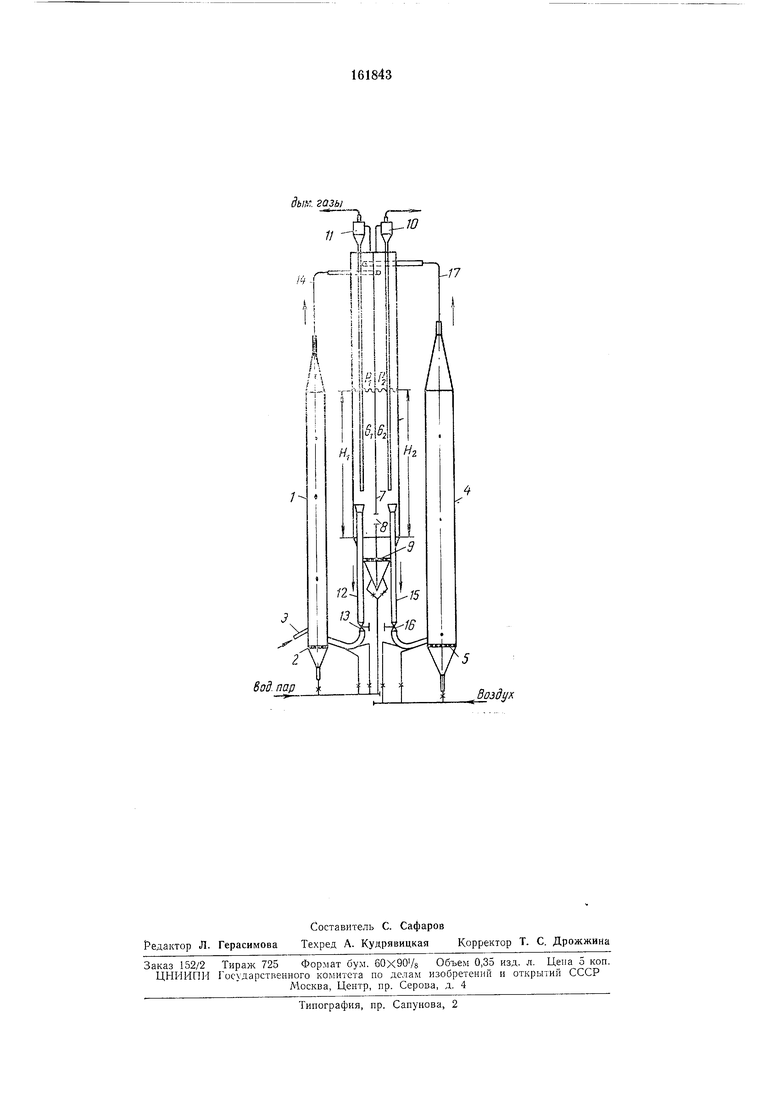

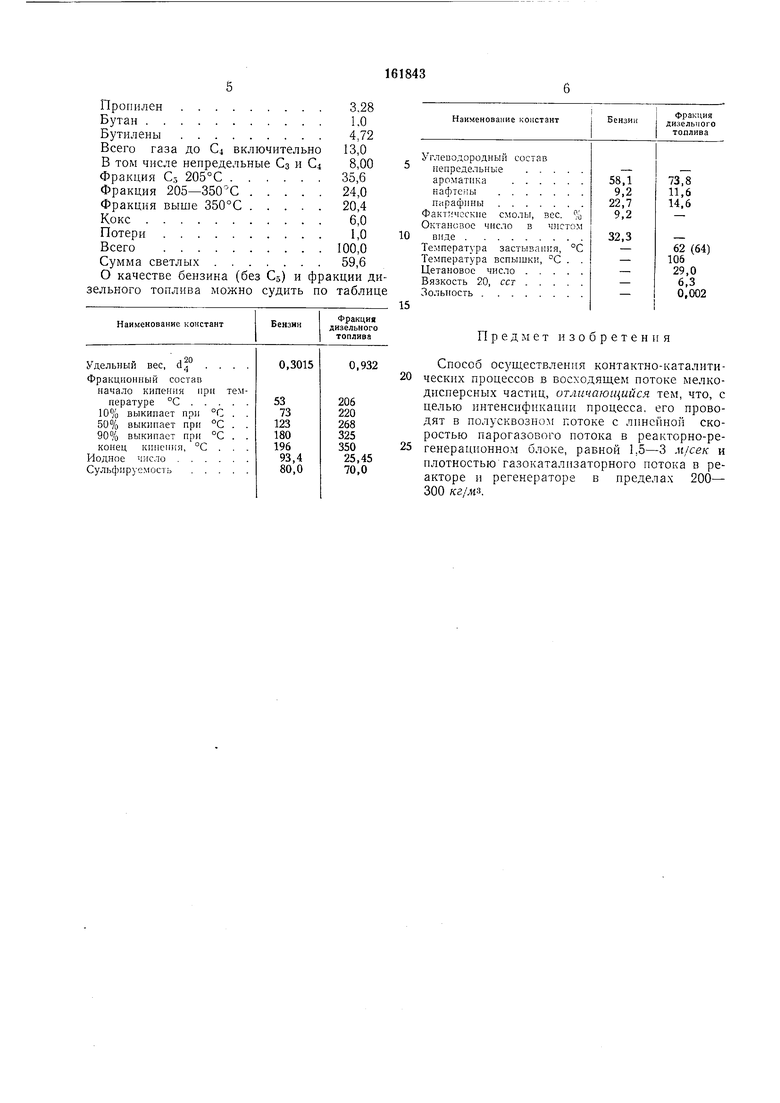

На чертеже схематически показана система для осуществления способа.

Система работает на порощкообразном алюмосиликатном катализаторе.

Процесс проводят при больших линейных скоростях движения и при малой плотности газокатализаторного потока в реакторе и в регенераторе. В аппараты циркулирующий катализатор и сырье (воздух, в случае регенератора) подают снизу и выносят с верхней части аппарата. Плотность газокатализаторного потока в реакторе и регенераторе составляет 200-300 кг/мз, а линейная скорость движения газового агента 1,5-3,0 м/сек. Катализатор в реакторе и регенераторе находится в состоянии полусквозного потока (состояние между кипящим слоем и сквозным потоком).

В реакционные аппараты катализатор поступает в плотной фазе, а выносится продуктами реакции в редкой. Система, рассчитанная на производительность 500 кг/сутки состоит из следующих аппаратов.

Реактор 1 представляет собой полый цилиндр с диаметром 0,05 м и объемом 0,0085 мз. В нижней части его имеются рещетка 2 для равномерного распределения водяного пара и распылитель 3 для сырья.

В нижней части регенератора 4 (также полого цилиндра) диаметром 0,135 м и объемом 0,062 м расположена рещетка 5 для равномерного распределения воздуха.

Комбинированный десорбер - бункер 6 разделен вертикальной перегородкой 7 на две части - десорбер i и бункер 6-2.. Внизу перегородки имеется отверстие 8. Для равномерного распределения водяного пара, подаваемого в аппарат, служит решетка .9. В систему входят также циклонные сепараторы (циклон) 10 и //. Отрегенерированный катализатор из бункера 6i поступает в стояк реактора 12. Нижняя часть стояка перед входом катализатора в реактор / образует угол с вертикальной осью реактора в 105°. На этом участке в колено и в горизонтальную часть стояка можно подать придаст текучесть катализатору. Катализатор из б)нкера в реактор поступает в плотной фазе, количество его автоматически регулируется шибером 13, установленным на стояке. В нижнюю часть реактора через распылитель 3 подают сырье, а через решетки 2- водяной пар (2-Зо/о на сырье), там оно встречается со свежеотрегенерированным и горячим катализатором, при этом происходит интенсивный крекинг сырья. Газокатализаторный поток из реактора по транспортной линии 14 направляется в верхнюю часть десорбера б. Здесь основная масса катализатора отделяется от газового потока и падает на кипяш,ий слой. Продукты реакции и водяные пары с унесенными частицами катализатора поступают в циклон 10, где газы окончательно отделяются от катализаторной пыли. В десорбере катализатор десорбируется в две ступени Сначала десорбцпя проис.ходит в момент падения катализатора на поверхность кипящего слоя от поднимающи.хся из кипящего слоя водяных паров, а затем в самом кипящем слое. Из десорбера катализатор по стояку 15 регенератора поступает в регенератор 4. Нижняя часть стояка, как и реактора, аэрируется. На стояке имеется шибер 16, автоматически регулирующий количество циркулирующего катализатора в зависимости от его концентрации в регенераторе. В нижнюю часть регенератора через решетку 5 подается воздух для выжига кокса. Газодинамический режим работы регенератора тот же, что и у реактора. Газокатализаторный поток поступает из регенератора по транспортерной линии 17 в верхнюю часть бункера 6 (поступление тангенциальное) , в котором основная масса катализатора отделяется от дымовых газов и падает на кипящий слой, а остальная часть вместе с дымовыми газамн поступает в циклон 11, где окончательно отделяются частицы катализатора от газовой фазы. Кипящий слой (н в бункере, и в десорбере) создается водяными парами. На проектируемой опытнопромышленной установке следз ет предусматривать внутри бункера водяные змеевики для съема избыточного тепла отрегенерированного катализатора. Десорбер 6-2. и бункер 6 работают по принципу сообщающихся сосудов. При этом уровень кипящих слоев катализатора зависит только от величины давления над этими слоями, т. е. разность давлений над кипящими слоями в десорбере и бункере компенсируется разностью. уровней катализатора в этих аипаратах. Подобный принцип работы обеспечивает надежную работу системы при миниботе разной стеиени циркуляции катализатора через реактор и регенератор, На установленном оптимальном режиме проводили шестисуточный непрерывный пробег сырья с удельным весом d 0,9243. Результаты приведены ниже, Фракционный состав, °С начало кипения 350 . . . .26,2 от начала кипения до 400 . 400-450 . . .34,7 450-480 .30,0 выше 480 Групповой углеводородный состав, вес. о/о метанонафтеновые углеводороды . 53,5 ароматическне углеводороды . . 46,5 смолистые вещества2,5 В качестве катализатора берут фракцию 380-74 мк от помола шарикового алюмосиликатного катализатора с индексом актив™с™ 30--31 (при испытании в стандартных условиях). Общая загрузка системы катализатором 110 кг. Основные данные результатов щестисуточного пробега приведены ниже. Величина Показатели Производительность установки, 19-20,0 кг/час 500-510 Температура в реакторе, °С . . Весовая скорость подачи сырья, кг/сырья на I кг /кат. час . . Объемная скорость подачи сырья, об. сырья на 1 об. кат. час . 2.4 Температура в регенераторе, °С 600-610 Концентрация катализатора в реакторе, /сг/жз Конструкция катализатора в регенераторе, кз/жз Содержание кокса на катализаторе, выходящем из реактора, вес. о/д Содержание кокса на катализаторе, входящем в реактор, вес. о/о Время пребывания катализатора в регенераторе, мин .... Количество выжигаемого кокса в регенераторе, кг/час .... Удельный коксосъем в регенераторе, кг/час, лз Количество воздуха для выжига кокса, кг воздуха на 1 кг кокса Количество водяного пара в реакторе, кг/час Уровень кипящего слоя в десорбере, м ровень кипящего слоя в бункере, м Ниже приведен материальный баланс проесса крекинга в вес. о/о на сырье

Пропилен3,28

Бутан1.0

Бутилены4,72

Всего газа до С включительно13,0

В том числе непредельные Сз и €48,00

Фракция Сз 205°С35,6

Фракция 205-350°С

24,0

Фракция выше 350°С20,4

Кокс6,0

Потери1,0

Всего 100,0

Сумма светлых59,6

О качестве бензина (без Cs) и фракции диельного топлива можно судить нотаблице

10

15

Предмет изобретения

Способ осуществления контактно-каталитических процессов в восходящем потоке мелкодисперсных частиц, отличающийся тем, что, с целью интенсификации процесса, его проводят в полусквозном потоке с линейной скоростью парогазового потока в реакторно-регенерационном блоке, равной 1,5-3 м/сек и плотностью газокатализаторного потока в реакторе и регенераторе в пределах 200- 300 кг/мз.

77

Воздух

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА | 1977 |

|

SU695215A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2004 |

|

RU2262527C1 |

| Способ регенерации порошковыхКАТАлизАТОРОВ КРЕКиНгА | 1978 |

|

SU806107A1 |

| Способ получения олефиновых углеводородов | 2017 |

|

RU2666541C1 |

| Реактор каталитического крекинга | 1970 |

|

SU353467A1 |

| Способ получения олефиновых углеводородов в кипящем слое пылевидного алюмохромового катализатора | 2020 |

|

RU2759288C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОЙ РЕГЕНЕРАЦИИ МЕЛКОДИСПЕРСНОГО КАТАЛИЗАТОРА КРЕКИНГА | 1994 |

|

RU2068733C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2202592C1 |

| РЕАКТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2005 |

|

RU2301107C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092522C1 |

Даты

1964-01-01—Публикация