Изобретение относится к способам получения высокооктанового бензина (АИ-93) путем каталитического крекинга нефтяного сырья и может быть использовано в нефтеперерабатывающей промышленности.

Известны различные способы получения бензина путем каталитического крекинга нефтяного сырья в контакте с подвижными слоями катализатора.

Наиболее близким к изобретению является способ получения автомобильного бензина путем каталитического крекинга нефтяного сырья (раздельно свежего сырья и рециркулята) в контакте со сквозным потоком катализатора, переходящим в полусквозной. Полученные продукты крекинга подают в ректификационную колонну, где получают газообразные фракции, бензиновые и другие фракции.

Однако, получаемые при этом бензиновые фракции содержат повышенные количества непредельных углеводородов и сернистых соединений.

Цель изобретения повышение качества целевых продуктов.

Поставленная цель достигается описываемым способом получения автомобильного бензина путем каталитического крекинга нефтяного сырья в контакте со сквозным потоком катализатора, переходящим в полусквозной с получением продуктов крекинга, разделением их на фракции, контактирования полученных при разделении бензиновых фракций со сквозным потоком катализатора при концентрации последнего в потоке 50-80 кг/м3, переходящим в полусквозной поток при концентрации катализатора 140-250 кг/м3 при 480-500оС с последующим фракционированием продуктов контактирования.

Отличительные признаки способа заключаются в контактировании полученных бензиновых фракций с вышеописанными потоками катализатора при 480-500оС с последующим фракционированием продуктов контактирования.

Контактирование бензиновых фракций со сквозным и полусквозным потоком катализатора (каталитическую очистку) проводят в самостоятельном реакторе с использованием свежерегенерированного катализатора. Таким образом, реактор крекинга и реактор каталитической очистки работают самостоятельно с параллельным питанием свежерегенерированным катализатором из общего регенератора, режим этих реакторов можно регулировать независимо друг от друга.

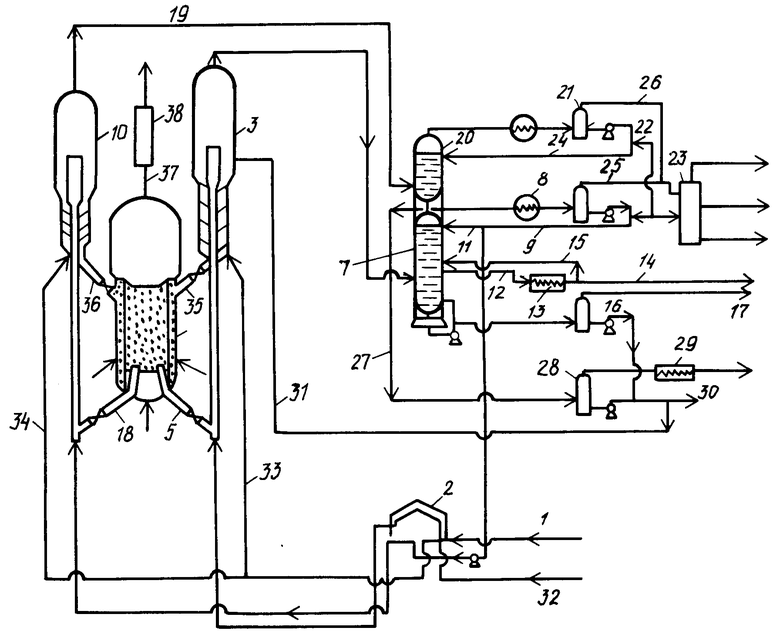

Принципиальная схема способа представлена на фиг.1.

Сырье или сырье с рисайклом по линии 1 прокачивают через теплообменники (на фиг. не показаны) и печь 2. Нагретое до 400оС сырье подают в реактор каталитического крекинга 3, где его контактируют со сквозным потоком катализатора, переходящим в полусквозной. В нижнюю часть реактора 3 из регенератора 4 по линии 5 подают свежерегенерированный катализатор. Продукты крекинга из реактора 3 по линии 6 направляют в ректификационную колонну 7. Сверху колонны бензин (фр. НК-270оС) и жирный газ через конденсатор-холодильник 8 подают в газосепаратор. Бензиновую фракцию (НК-270оС) отводят из газосепаратора по линии 9, прокачивают через печь 2 и подают в захватное устройство реактора каталитической очистки 10, где его контактируют со сквозным потоком катализатора, переходящим в полусквозной. Часть бензина (НК-270оС) по линии 11 подают на верх колонны 7 в виде орошения.

Фракцию 270-420оС из ректификационной колонны 7 отводят по линии 12 и через холодильник 13 отводят с установки по линии 14. При этом часть фракции по линии 15 возвращают в ректификационную колонну на орошение. Продукт низа колонны фракцию 420оС прокачивают через шламоотделитель 16 и по линии 17 выводят с установки. В нижнюю часть реактора каталитической очистки 10 по линии 18 подают поток свежерегенерированного катализатора, поступающего из регенератора 4.

Из реактора 10 продукты реакции по линии 19 направляют в ректификационную колонну 20. Сверху колонны бензин НК-195о и газ через конденсатор-холодильник, направляют в газосепаратор 21. Нестабильный высокооктановый бензин АИ-93 из газосепаратора по линии 22 направляют в узел стабилизации 23. При этом часть фракции возвращают по линии 24 наверх колонны 20 в виде орошения. Жирный газ из газосепаратора 8 крекинга по линии 25 и газ из сепаратора 21 по линии 26 смешивают и подают в узел стабилизации 23.

Фракцию, выкипающую >195оС отводят с низа колонны 20 по линии 27 и через шламоотделитель 28 и холодильник 29 отводят с установки. Шлам из шламоотделителей отводят по линии 30, часть последнего по линии 31 подают в кипящий слой реактора крекинга 3. Катализатор с реакторов 3 и 10 отделяют от паров и направляют в отстойные зоны реакторов десорбера, где обрабатывают водяным паром в условиях противопотока. Водяной пар подают в систему по линиям 32-34.

Из десорберов катализатор по стоякам 35 и 36 подают в регенератор 4, где в кипящем слое при подаче воздуха происходит выжиг кокса. Дымовые газы выводят из зоны регенерации через серию двухступенчатых циклонов по линии 37 направляют в котел-утилизатор 38 и сбрасывают в атмосферу.

П р и м е р 1. Используют катализатор, имеющий следующую характеристику: Насыпной вес 0,7610 г/см3 Индекс активности 46 мас.

Химический состав, в мас. SiO2 83,43 Al2O3 11,8 Fe2O3 0,32 СаО 0,9 Na2O 0,35 РЗЭ 3,2

Содержание цеолита типа У 16-18%

Концентрация катализатора в сквозном потоке 50-80 кг/м3, в полусквозном потоке 140-250 кг/м3.

Каталитическому крекингу в контакте со сквозным потоком катализатора, переходящим в полусквозной подвергают вакуумный отгон, выделенный из малосернистых нефтей, выкипающий в пределах 350-500оС. При этом получают бензиновую фракцию НК-195о 46,1 мас. газ до С4 включительно 19,1 мас. фракцию 200-350оС 15,6% фракцию, выкипающей >350оС 11,3 мас. кокс 6,5 мас. Потери составляют 1,4%

Полученный бензин подвергают каталитической очистке в контакте со сквозным потоком катализатора, переходящим в полусквозной поток при концентрации 180 кг/м3 при температуре 480оС. При этом получают на исходный бензин, мас. Газ до С4 включительно 9,2 Бензин НК-195оС 85,0 Фракция > 195оС 3,0 Кокс + потери 2,8

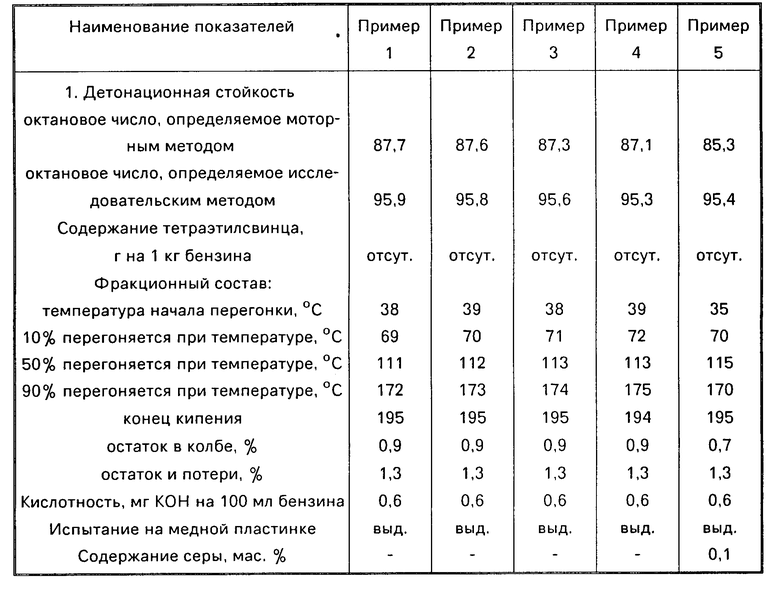

Качество полученного бензина приведено в таблице.

П р и м е р 2. Каталитический крекинг вакуумного отгона проводят в условиях примера 1.

Полученный бензин подвергают каталитической очистке в контакте со сквозным потоком катализатора, переходящим в полусквозной при температуре 500оС, концентрации катализатора в полусквозном потоке 140 кг/м3. При этом получают на исходный бензин, мас. Газ до С4 включит. 10,7 Бензин Н К 195оС 84,0 Остаток 2,0 Кокс + потери 3,3 Качество получаемого бензина, удовлетворяющего требованиям на бензин АИ-93, представлено в таблице.

П р и м е р 3. Каталитическому крекингу подвергают вакуумный отгон, выделенный из малосернистых нефтей, выкипающий в пределах 350-500оС. При этом получают, мас. бензин НК-240оС 54,2, газ до С4 включительно 19,1, фракцию 240-350оС 7,5, фракцию, выкипающую выше 350оС 11,3, кокс 6,5. Потери составляют 1,4.

Полученный бензин подвергают каталитической очистке в контакте со сквозным потоком катализатора, переходящим в полусквозной поток при 500оС, концентрации катализатора в полусквозном потоке 180 кг/м3. При этом получают, на исходный бензин, мас. Газ до С4 включительно 10,1 Бензин НК-195оС 82,0 Остаток 4,2 Кокс + потери 3,7

Качество получаемого бензина представлено в таблице.

П р и м е р 4. Каталитическому крекингу в условиях примера 1 подвергают вакуумный отгон, выделенный из малосернистых нефтей, выкипающий в пределах 350-500оС. При этом получают, мас. бензин НК-270оС 57,6, газ до С4 включительно 19,6 фракцию 270-420оС 14,2, фракцию > 420оС 1,1, кокс 6,5.

Полученный бензин подвергают каталитической очистке в контакте со сквозным потоком катализатора, переходящим в полусквозной поток при 510оС, концентрации катализатора 200 кг/м3. При этом получают на исходный бензин, мас. Газа до С4 включительно 12,2 Бензина НК 195оС 78,0 Остаток 5,5 Кокс + потери 4,3

Качество получаемого бензина представлено в таблице.

П р и м е р 5. Каталитическому крекингу в условиях примера 1 подвергают вакуумный отгон, выделенный из сернистых нефтей, выкипающий в пределах 350-500оС. При этом получают бензиновую фракцию, мас. НК-200 43,1% газ до С4 включительно 19,2 мас. фракцию 200-350оС 10,8, фракцию, выкипающую выше 350оС 19,9, кокс 7,0.

Полученный бензин подвергают каталитической очистке в контакте со сквозным потоком катализатора, переходящим в полусквозной поток при 480оС, концентрации катализатора 200 кг/м3. При этом получают 9 на исходный бензин, мас. Газ до С4 включительно 10,9 Бензин НК-195оС 83,1 Остаток 2,3 Кокс + потери 3,9

Качество получаемого бензина представлено в таблице.

Как видно из таблицы, полученный бензин удовлетворяет всем требованиям на бензин АИ-93.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бензиновых фракций | 1976 |

|

SU749879A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВОЙ ФРАКЦИИ | 1991 |

|

RU2046786C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛЕГКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ЕГО ВАРИАНТЫ) | 1992 |

|

RU2041918C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2053013C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2032706C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО РАСТВОРИТЕЛЯ | 1992 |

|

RU2046818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2051167C1 |

| Способ деметаллизации высоковязких нефтей | 2022 |

|

RU2803037C2 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ВТОРИЧНЫХ БЕНЗИНОВ | 1995 |

|

RU2089590C1 |

| Способ переработки нефтяного сырья | 1977 |

|

SU721459A1 |

СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА путем каталитического крекинга нефтяного сырья в контакте со сквозным потоком цеолитсодержащего катализатора, переходящим в полусквозной с получением продуктов крекинга и разделением их на фракции, отличающийся тем, что, с целью повышения качества целевых продуктов, полученные при разделении бензиновые фракции подвергают контактированию со сквозным потоком цеолитсодержащего катализатора при концентрации последнего в потоке 50 80 кг/м3 (переходящим в полусквозной поток при концентрации катализатора 140 250 кг/м3) при 480 500oС с последующим фракционированием продуктов контактирования.

| Авторское свидетельство СССР N 574944, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-11-10—Публикация

1977-01-21—Подача