Изобретение относится к литейному производству и может быть использовано для йзготбвления постоянных литейных форм, отверждаемых угдекис- лым газом, при литье алюминиевых сплавов и полиуретанов.

Цель изобретения - повышение прочности смеси после отверждения углекислым газом и снижение трудоемкости изготовления форм и их массы.

Предлагаемая смесь содержит алюминиевый порошок, связующее на основе жидкого стекла и стеклянные полые

моносферы. Алюминиевый порошок используют в качестве металлического огнеупорного наполнителя, фракция 0,14-0,1 мм составляет 15%, 0,1- 0.05 мм - 85%. Применение алюминиевого порошка выбранной фракции обеспечивает шероховатость поверхности отливок не более 6,3 мкм.

Связующее на основе жидкого стекла состоит из 20-35%-ного водного раствора едкого натра, кальцинированной соды и жидкого стекла. Едкий натр используют для снижения модуля жидкого

оэ

00 -U

со оо

стекла, а кальцинированную соду-для регулирования вязкости смеси.

Жидкое стекло, служащее основой связующего, используют с модулем 2,8- 3,5 и плотностью 1)38-1,47 г/см3. Приготовление связующего осуществляют путем введения в едкий натр кальцинированной соды с перемешиванием до ее полного растворения, после чего вводят жидкое стекло.

Стеклянные полые моносферы обеспечивают прочность смеси и ускорение ее затвердевания и выпускаются плотностью 0,24-0,3 г/см3 и влажностью н более 0, 5% .

Смесь готовят следующим образом.

В смешивающие бегуны при работаю- щих катках засыпают алюминиевый порошок и полые моносферы, перемешивают, после чего вводят связующее.

Формы или кокили из формовочной смеси изготавливают методом формовки (ручной или машинной) по деревянной или другой оснастке.

Модельную оснастку, установленную на формовочной машине или верстаке, припыливают графитом. Заполняют пространство между моделью и рамкой формовочной смесью, утрамбовывают ее, излишки смеси снимают ножом. Продувают форму двуокисью углерода, переворачивают, извлекают модель и вновь продувают двуокисью углерода.

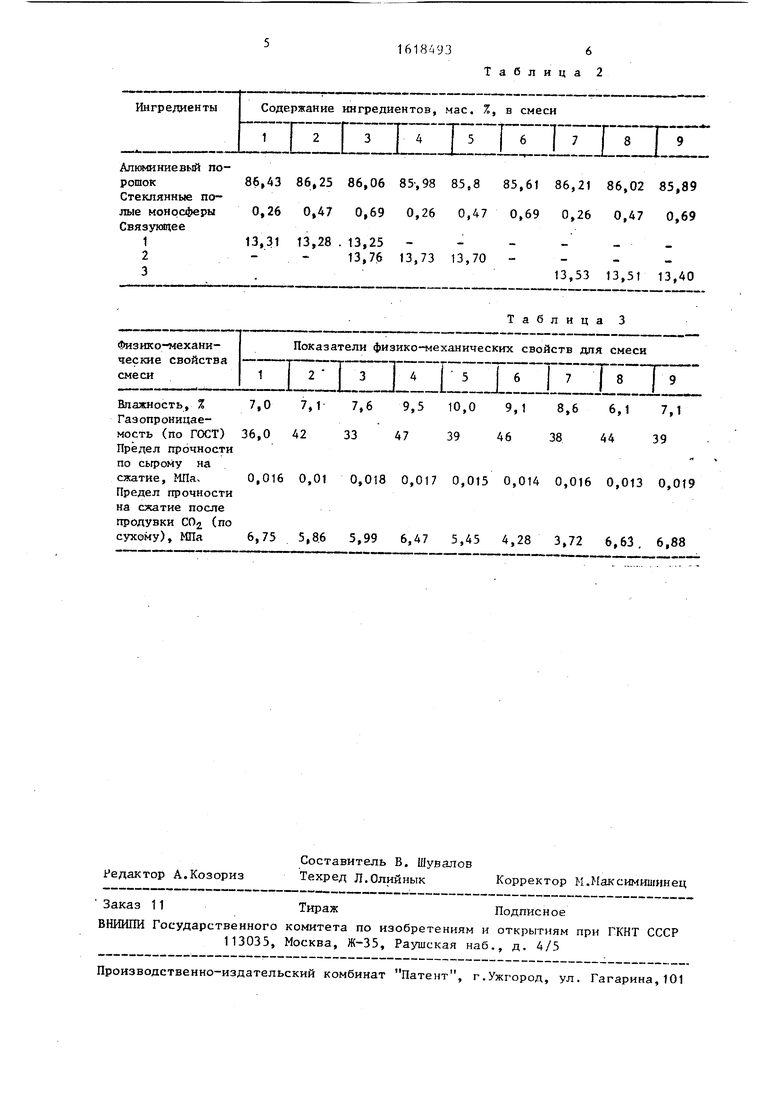

В табл. 1 приведены составы связу ющих на основе жидкого стекла; в табл. 2 - составы предлагаемых смесей; в табл. 3 - технологические и .. физико-механические свойства смесей. Реализация изобретения позволяет снизить трудоемкость изготовления

0

0

5

5

форм, так как исключается операция нагрева форм и их сушки по сравнению с известным способом. Кроме того, не используются такие материалы как чугун, сталь, что позволяет снизить массу форм или стержней в 5,1 раза.

Формула изобретения

1. Смесь для изготовления лйтей- ных форм, преимущественно посто 1 ;- . содержащая алюминиевый порошок и связующее на основе жидкого стекла, отличающаяся тем, что, с целью повышения прочности смеси после отверждения углекислым газом, снижения трудоемкости изготовления форм и их массы, смесь дополнительно содержит стеклянные полые моносферы плотностью 0,24-0,3 г/см3 при следующем соотношении ингредиентов, мас.%:

Стеклянные полые

моносферы плотностью

0,24-0,3 г/см3 0,26-0,69

Связующее на основе

жидкого стекла

Алюминиевый порошок

13,25-13,76 Остальное

2. Смесь по п. 1, отличаю- щ а я с я тем, что связующее на основе жидкого стекла дополнительно содержит 20-35%-ный водный раствор едкого натра и кальцинированную соду при следующем соотношении ингредиентов, мас.%:

20-35%-ный водный раствор едкого

натра7,74-11,41

Кальцинированная

сода0,07-0,11

Жидкое стеклоОстальное

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1994 |

|

RU2089325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ | 2012 |

|

RU2513807C2 |

| СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2009 |

|

RU2404878C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2005 |

|

RU2298537C1 |

| Способ приготовления жидкостекольного связующего | 1985 |

|

SU1289583A1 |

| Способ получения керамических изделий на основе волластонита с применением водного литья под давлением | 2023 |

|

RU2816937C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2007 |

|

RU2358951C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2008 |

|

RU2385849C1 |

| Смесь для изготовления литейных форм и стержней | 2022 |

|

RU2793659C1 |

Алюминиевый порошок86,43 86,25 86,06 85-,98 85,8 85,61 86,21 86,02 85,89 Стеклянные полые ионосферы 0,26 0,47 0,69 0,26 0,47 0,69 0,26 0,47 0,69 Связующее

113,31 13,28 . 13,25 - - - - - 2- - 13,76 13,73 13,70 3. 13,53 13,51 13,40

Физико-механические свойства смеси

Показатели физико-механических свойств для смеси

HLLLZLLQLILTL;

Влажность, %7,0 7,1 7,6 9,5 10,0 9,1 8,6 6,1 7,1 Газопроницаемость (по ГОСТ) 36,0 42 33 47 39 46 38 44 39 Предел прочности по сырому на

сжатие, МПа.0,016 0,01 0,018 0,017 0,015 0,014 0,016 0,013 0,019 Предел прочности на сжатие после продувки СО (по сухому), МПа 6,75 5,8.6 5,99 6,47 5,45 4,28 3,72 6,63. 6,88

Таблица 3

| Смесь для изготовления постоянных форм | 1980 |

|

SU863166A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесь для изготовления литейных форм и стержней | 1974 |

|

SU593647A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-01-07—Публикация

1988-06-14—Подача