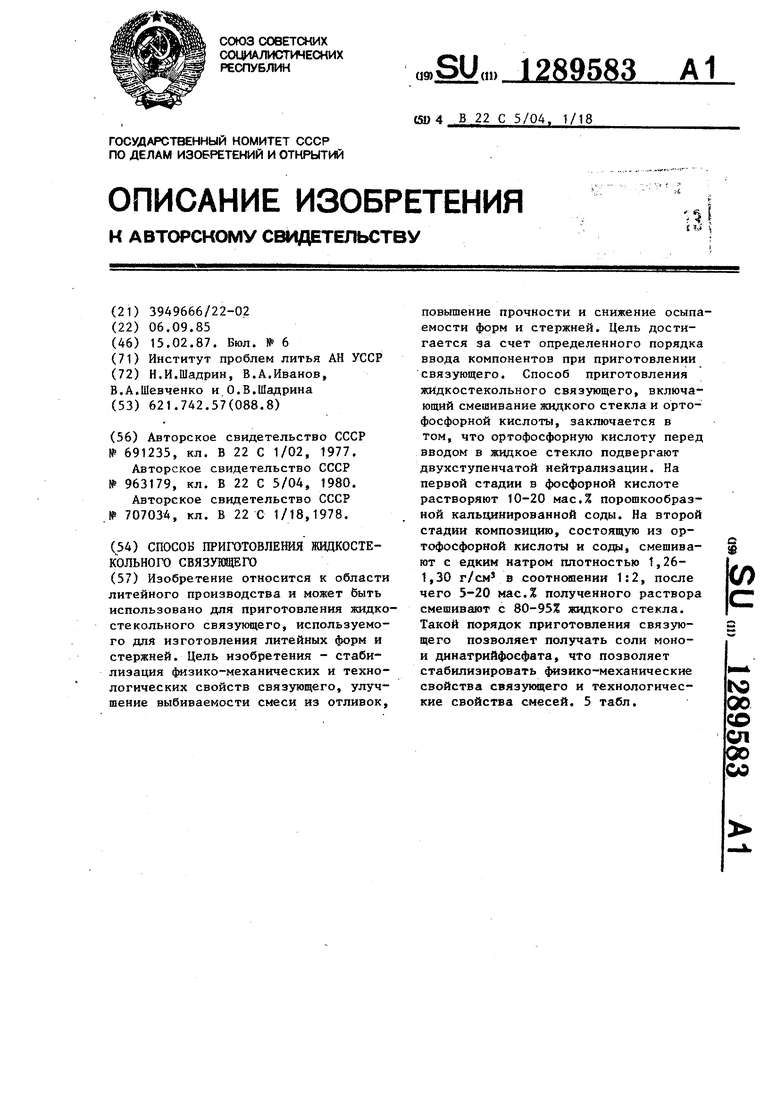

Изобретение относится к литейному производству и может быть использовано для приготовления связующих композиций, применяемых для жидко- стекольных смесей.

Цель изобретения - стабилизация физико-механических и технологических свойств связующего, улучшение выбиваемости смеси из отливок, повышение прочности и снижение осыпаемости форм и сте-ржней.

Способ приготовления жидкосте- кольного связующего заключается в следующем.

Концентрированную ортофосфорную кислоту перед вводом в жидкое стекло подвергают двухступенчатой нейт- рализации. На первой ступени в ней растворяют 10-20 мас.% порошкообразной кальцинированной соды, на второй смешивают с едким натром плотностью 1,26-1,30 г/см преимущественно 1,28 г/см в соотношении 1:2, 5-20 мас.% полученного раствора смешивают с 80-95 мас.% жидкого стекла.

На первой ступени нейтрализации ортофосфорной кислоты порошкообразной кальцинированной содой идет процесс образования солей моно- и ди- натрийфосфата. На второй стадии нейтрализации ортофосфорной кислоты едким натром плотностью 1,26-1,30 г/см процесс образования солей моно- и динатрийфосфата завершается.

Предлагаемый способ двухстадий- ной нейтрализации ортофосфорной кислоты имеет ряд технических преимуществ по сравнению с одностадийной, например едким натром. Во-первых, двухстадийный способ позволяет использовать высококонцетрированную ортофосфорную кислоту, что устраняет введение излишней воды в связующее, которая отрицательно влияет на прочностные свойства смеси, а также повысить количественное содержание в составе связующего и смеси , которая обеспечивает упрочнение смеси при комнатной температуре, и разупрочнение при заливке форм металлом. Во-вторых, при использовании двухступенчатого способа нейтрализации ортофосфорной кислоты улучшаются

санитарные условия и техника безопас- 55кальцинированной соды на первой

кости труда, так как при введенииступени нейтрализации ортофосфорной

едкого натра в ортофосфорную кислотукислоты меньше 10 мае.7, (табл. 1,

(после растворения в ней кальциниро-п. 1) необходимо увеличивать количеванной содаО процесс нейтрализацииство едкого натра для нейтрализации

идет спокойно, без парозых выделений и выбросов. В-третьих, при нейтрализации ортофосфорной кислоты едким натром необходимо предъявлять высокие

требования по технике безопасности, так как процесс образования солей идет очень интенсивно с большими выбросами, тепловыми и паровыми выделениями, вместе с тем, образующиеся соли фосфорной кислоты мгновенно переходят в кристаллическое состояние, что затрудняет ее дозировку и ограничивает растворимость в жидко- стекольном связующем.

Жидкое стекло используют натриевое с модулем 2,8-3,0, плотностью 1,42- 1,50 г/смз (ГОСТ 13078-81), перед смешиванием его с нейтрализованной ортофосфорной кислотой в жидкое

стекло предварительно вводят 12- 18 мас.% едкого натра плотностью 1,26-: 1,30 г/см и доводят модуль жидкого стекла до 2,0-2,3.

Едкий натр использовали технический (ГОСТ 2263-71). Соду кальцинированную порошкообразную по ТУ 6- 18-171-78. Ортофосфорную кислоту экстракционную или термическую (ГОСТ 10678-76).

Характеристикой эффективности способа приготовления связующего являются свойства смеси (улучшение выбиваемости из отливок, повышение прочности форм и стержней, снижение

осыпаемости, стабильность физико- химических свойств связуюн(его) .

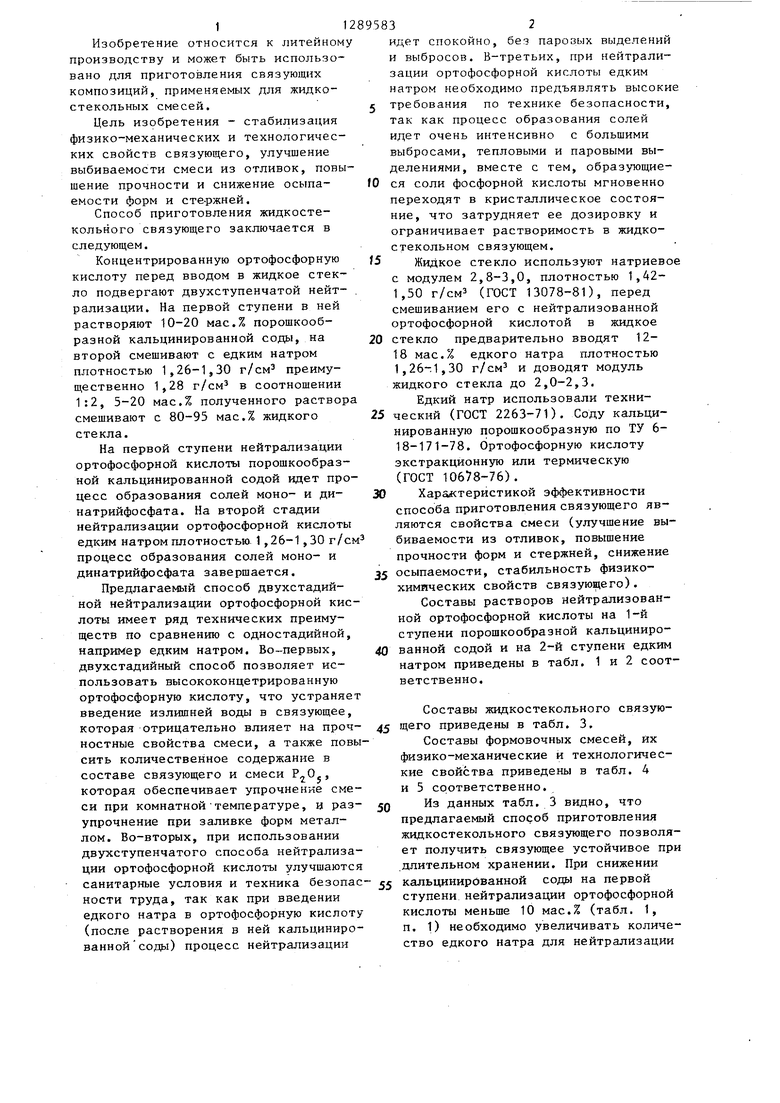

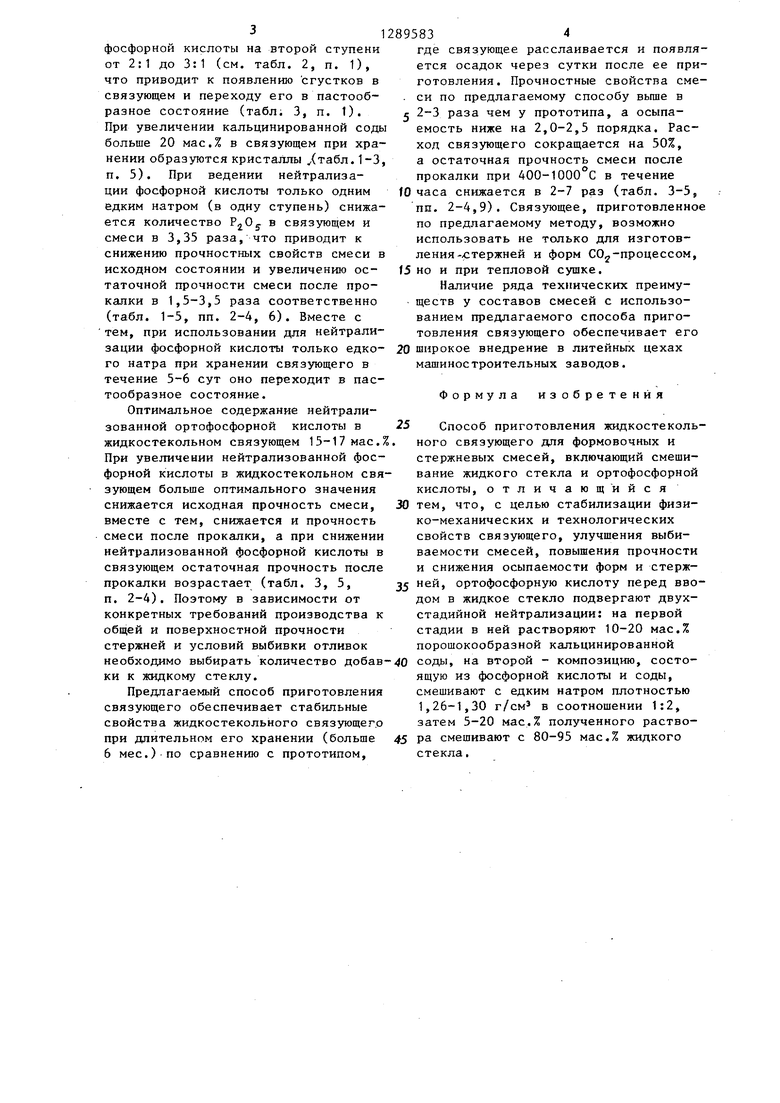

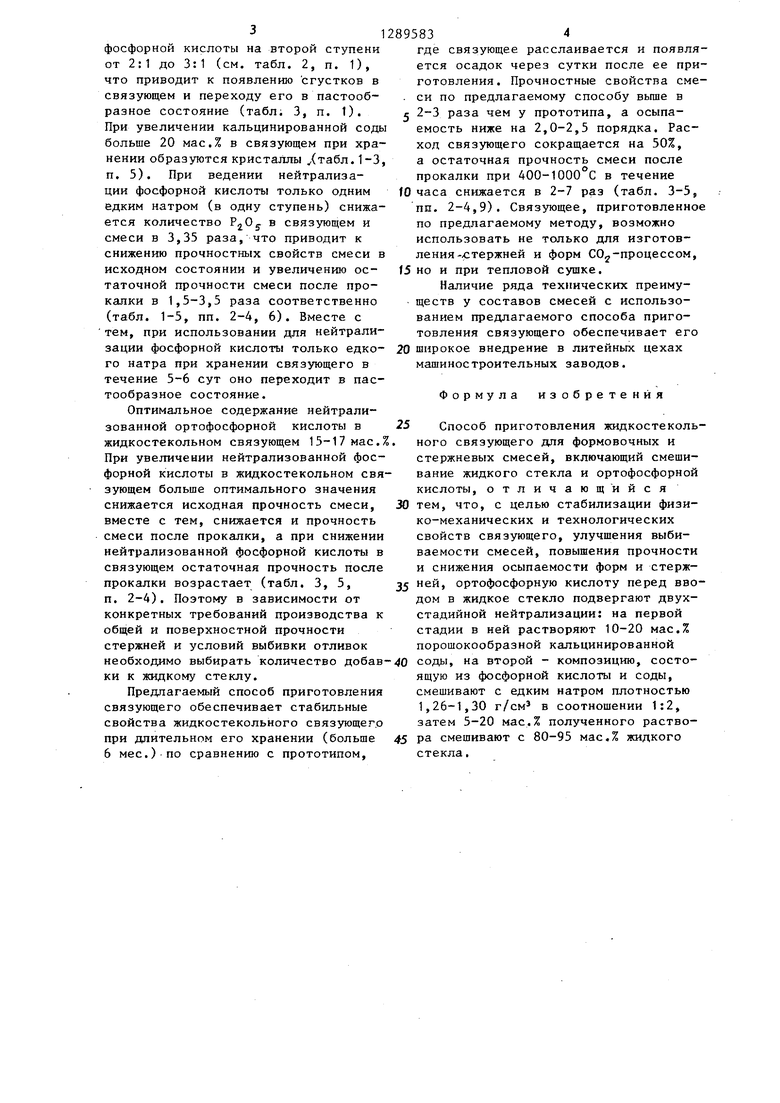

Составы растворов нейтрализованной ортофосфорной кислоты на 1-й ступени порошкообразной кальцинированной содой и на 2-й ступени едким натром приведены в табл. 1 и 2 соответственно.

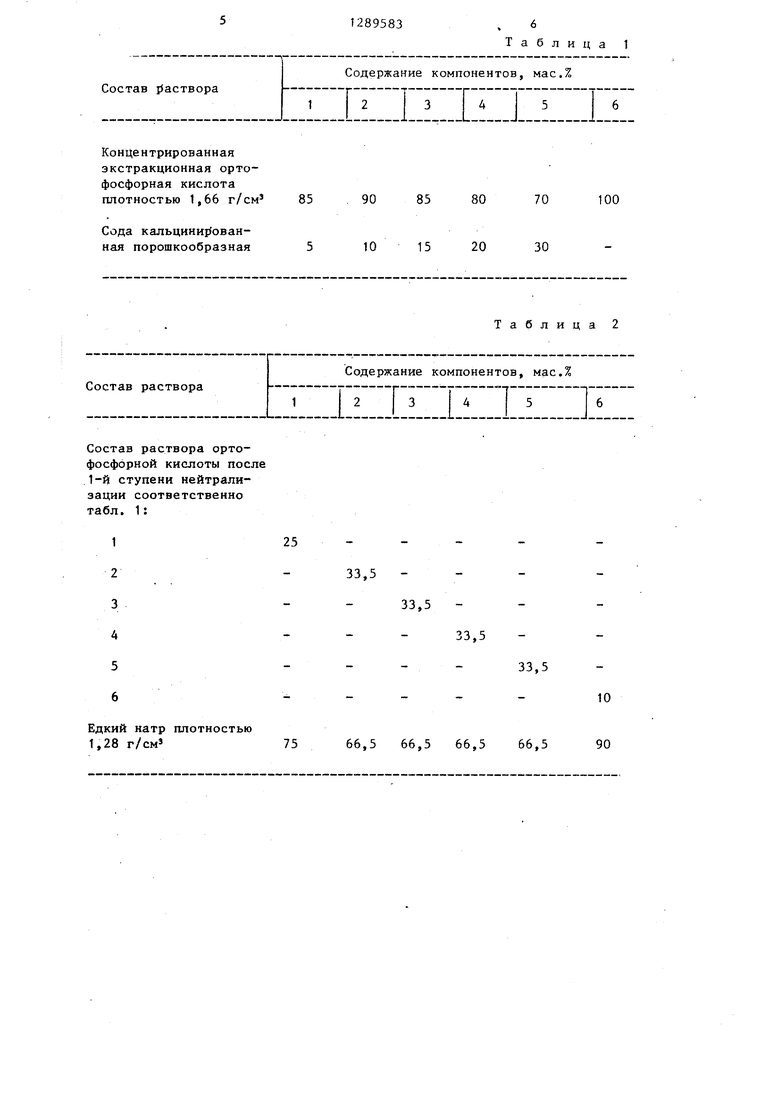

Составы жидкостекольного связую- щего приведены в табл. 3.

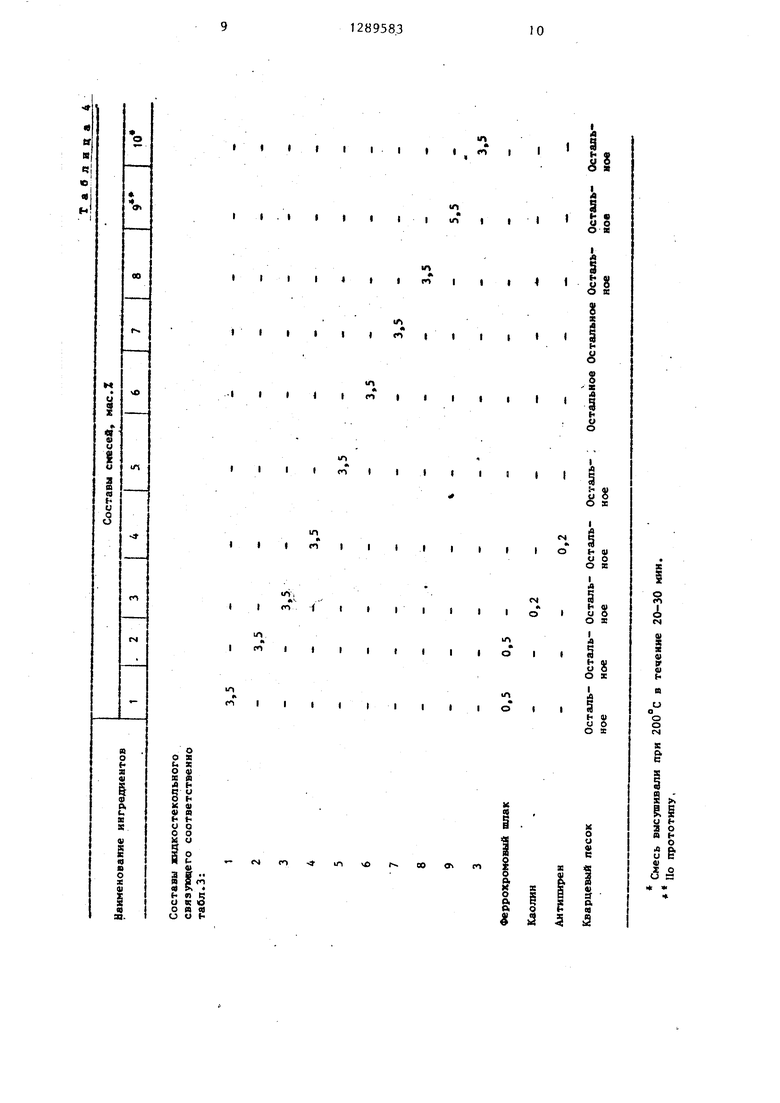

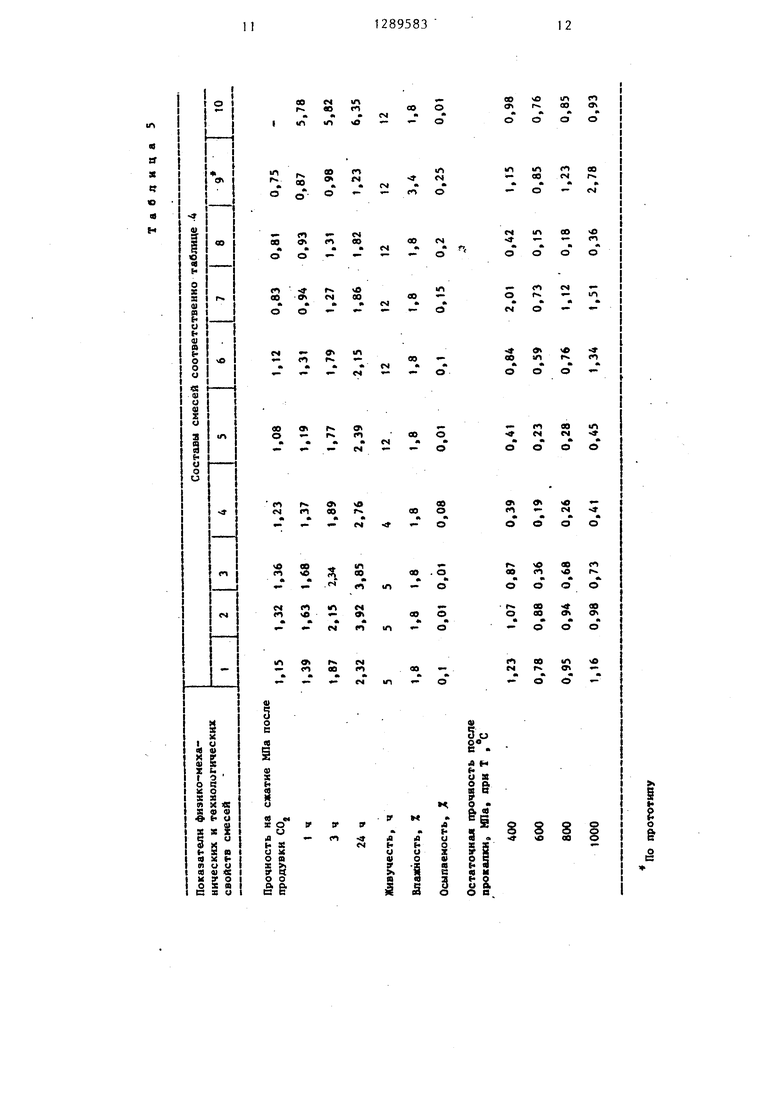

Составы формовочных смесей, их физико-механические и технологические свойства приведены в табл. 4 и 5 соответственно.

Из данных табл. 3 видно, что предлагаемый способ приготовления жидкостекольного связующего позволяет получить связующее устойчивое при длительном хранении. При снижении

фосфорной кислоты на второй ступени от 2:1 до 3:1 (см. табл. 2, п. 1), что приводит к появлению сгустков в связующем и переходу его в пастообразное состояние (табл; 3, п. 1). При увеличении кальцинированной соды больше 20 мас.% в связующем при хранении образуются кристаллы /табл. 1-3, п. 5). При ведении нейтрализации фосфорной кислоты только одним едким натром (в одну ступень) снижается количество ° связующем и смеси в 3,35 раза, что приводит к снижению прочностных свойств смеси в исходном состоянии и увеличению остаточной прочности смеси после прокалки в 1,5-3,5 раза соответственно (табл. 1-5, пп. 2-4, 6). Вместе с тем, при использовании для нейтрализации фосфорной кислоты только едко- 20 широкое внедрение в литейных цехах го натра при хранении связующего в течение 5-6 сут оно переходит в пастообразное состояние.

Оптимальное содержание нейтрализованной ортофосфорной кислоты в жидкостекольном связующем 15-17 мас.%. При увеличении нейтрализованной фосфорной кислоты в жидкостекольном связующем больше оптимального значения снижается исходная прочность смеси, вместе с тем, снижается и прочность смеси после прокалки, а при снижении нейтрализованной фосфорной кислоты в связующем остаточная прочность после прокашки возрастает (табл. 3, 5, п. 2-4). Поэтому в зависимости от конкретных требований производства к общей и поверхностной прочности стержней и условий выбивки отливок

машиностроительных заводов.

Формула изобретения

25 Способ приготовления жидкостекол ного связующего для формовочных и стержневых смесей, включающий смеши вание жидкого стекла и ортофосфорно кислоты, отличающийся

30 тем, что, с целью стабилизации физи ко-механических и технологических свойств связующего, улучшения выби- ваемости смесей, повышения прочност и снижения осыпаемости форм и стерж

j ней, ортофосфорную кислоту перед вв дом в жидкое стекло подвергают двух стадийной нейтрализации: на первой стадии в ней растворяют 10-20 мас.% порошокообразной кальцинированной

необходимо выбирать количество добав-40 соды, на второй - композицию, состоки к жидкому стеклу.

Предлагаемый способ приготовления связующего обеспечивает стабильные свойства жидкостекольного связующего при длительном его хранении (больше 6 мес.) по сравнению с прототипом.

где связующее расслаивается и появляется осадок через сутки после ее приготовления. Прочностные свойства смеси по предлагаемому способу выше в 2-3 раза чем у прототипа, а осыпаемость ниже на 2,0-2,5 порядка. Расход связующего сокращается на 50%, а остаточная прочность смеси после прокалки при 400-1000 С в течение

часа снижается в 2-7 раз (табл. 3-5, пп. 2-4,9). Связующее, приготовленное по предлагаемому методу, возможно использовать не только для изготовления -/стержней и форм СО -процессом,

но и при тепловой сушке.

Наличие ряда технических преиму- ществ у составов смесей с использованием предлагаемого способа приготовления связующего обеспечивает его

20 широкое внедрение в литейных цехах

машиностроительных заводов.

Формула изобретения

25 Способ приготовления жидкостеколь- ного связующего для формовочных и стержневых смесей, включающий смешивание жидкого стекла и ортофосфорной кислоты, отличающийся

30 тем, что, с целью стабилизации физико-механических и технологических свойств связующего, улучшения выби- ваемости смесей, повышения прочности и снижения осыпаемости форм и стерж-

j ней, ортофосфорную кислоту перед вводом в жидкое стекло подвергают двух- стадийной нейтрализации: на первой стадии в ней растворяют 10-20 мас.% порошокообразной кальцинированной

ящую из фосфорной кислоты и соды, смешивают с едким натром плотностью 1,26-1,30 г/см в соотношении 1:2, затем 5-20 мас.% полученного раство- ра смешивают с 80-95 мас.% жидкого стекла,

Концентрированная экстракционная орто- фосфорная кислота плотностью 1,66 г/см

Сода кальцини1 ован- ная порошкообразная

е

25

75

33,5

33,5

33,5

33,5

66,5 66,5 66,5 66,5

Таблица 1

85

80

70

100

10

15

20

30

33,5

33,5

33,5

10

90

V

«

CO

e

t I

r oo

I I

g

I I

s

I I

t

00

t I

1Л

at

I «л

««lilt

IГМII

I I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления жидкостекольного связующего для формовочных и стержневых смесей | 1987 |

|

SU1713714A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1685585A1 |

| Противопригарное покрытие для литейных форм и стержней | 1988 |

|

SU1585054A1 |

| Смесь для изготовления литейных форм и стержней,отверждаемая углекислым газом | 1987 |

|

SU1468636A1 |

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1276421A1 |

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1261739A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1986 |

|

SU1357115A1 |

| Смесь для изготовления литейных форм и стержней | 1982 |

|

SU1066715A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| ЛЕГКОВЫБИВАЕМАЯ ЖИДКОСТЕКОЛЬНАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2298449C2 |

Изобретение относится к области литейного производства и может быть использовано для приготовления жидко- стекольного связующего, используемого для изготовления литейных форм и стержней. Цель изобретения - стабилизация физико-механических и технологических свойств связующего, улучшение выбиваемоети смеси из отливок, повьшение прочности и снижение осыпаемости форм и стержней. Цель достигается за счет определенного порядка ввода компонентов при приготовлении связующего. Способ приготовления жйдкостекольного связующего, включающий смешивание жидкого стекла и орто- фосфорной кислоты, заключается в том, что ортофосфорную кислоту перед вводом в жидкое стекло подвергают двухступенчатой нейтрализации. На первой стадии в фосфорной кислоте растворяют 10-20 мас.% порошкообразной кальцинированной соды. На второй стадии композицию, состоящую из ор- тофосфорной кислоты и сода|, смешивают с едким натром плотностью 1,26- 1,30 г/см в соотношении 1:2, после чего 5-20 мас.% полученного раствора смешивают с 80-95% лмдкого стекла. Такой порядок приготовления связующего позволяет получать соли моно- и динатрийфосфата, что позволяет стабилизировать физико-механические свойства связующего и технологические свойства смесей. 5 табл. с Ф (О tvd СО bi

(4

fS

и

« о n и

n я

и о о

«ri

| Разупрочняющая добавка для жидкостекольных формовочных смесей | 1977 |

|

SU691235A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Жидкостекольное связующее | 1981 |

|

SU963179A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Связующее на основе жидкого стекла для формовочных смесей | 1978 |

|

SU707034A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-15—Публикация

1985-09-06—Подача