Изобретение относится к области комбинированной обработки, сочетающей электроконтактную обработку с механической, и может быть использовано при обработке плоских поверхностей.

Целью изобретения является повышение производительности и точности обработки за счет регулирования электрического сьема путем изменения положения электрода-инструмента относительно заготовки.

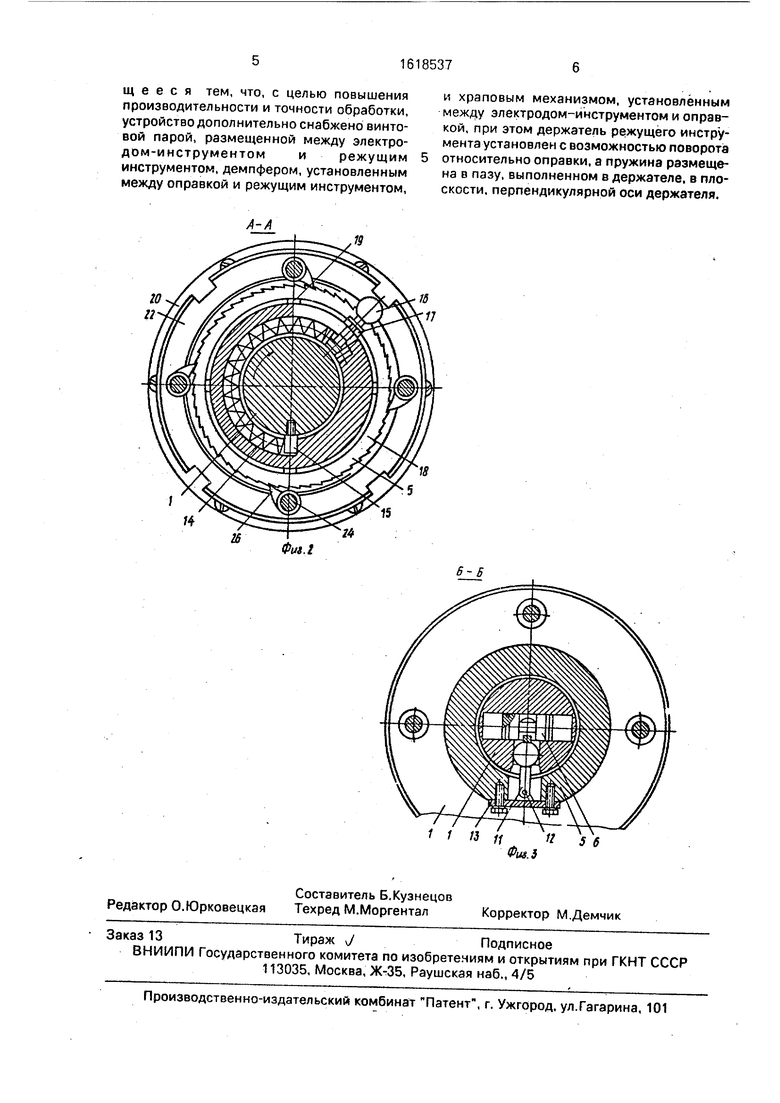

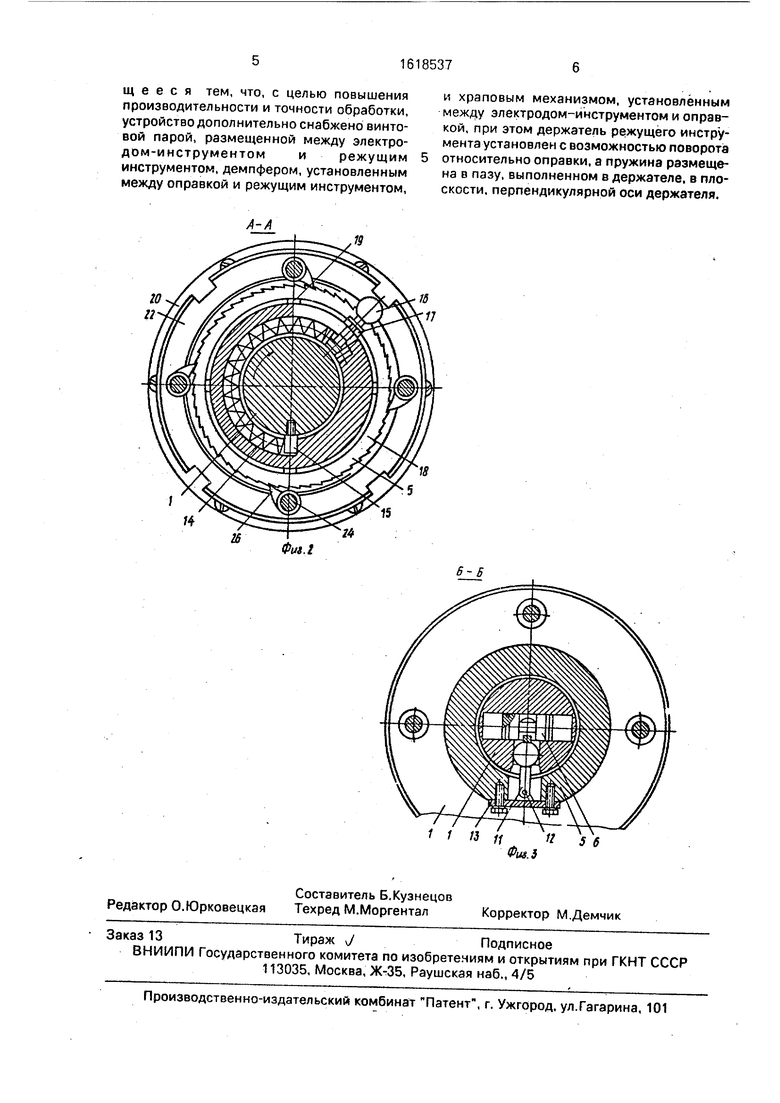

На фиг.1 показано устройство для электромеханической обработки, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Устройство состоит из оправки 1, на ко- торой с помощью подшипников 2 и 3 и шайбы 4 закреплена гильза 5 (держатель режущего инструмента). В полости оправки 1 расположен гидравлический демпфер, который состоит из спаренного поршня 6 и имеет канал 7, соединяющий противоположные полости демпфера, заполненные вязкой жидкостью. С одной стороны канал 7 закрыт заглушкой 8, а с другой - регулировочным винтом 9 с контргайкой 10.

Поршень 6 через рычаг 11, который с помощью оси 12 закреплен на крышке 13, соединен с гильзой 5. Последняя с внутренней стороны имеет канавку, в которой расположена пружина 14, закрепленная между пальцем 15 и фиксатором 16. Палец 15 на резьбе закреплен в оправке 1, а фиксатор 16 с помощью гайки 17 закреплен гильзе 5. Втулка 18 на резьбе закреплена на гильзе 5. Между втулкой 18 и гильзой 5 расположены подпружиненные сухари 19, выполненные из фрикционного материала. На наружной резьбе втулки 18 закреплены планшайба 20 с электродом-инструментом 21 и контргайка 22. На оправке 1 с помощью гаек 23 закреплены штанги 24, на конце которых с помощью колец 25 закреплены подпружиненные собачки 26 (пружина условно не показана).

Режущий инструмент 27 с помощью фланца 28 и винтов 29 жестко закреплен на гильзе 5. Поршень 6 снабжен уплотнитель- ными кольцами 30. Токопровод к электроду- инструменту условно не показан.

Устройство работает следующим обра- зом.

Крутящий момент от шпинделя станка через штанги 24, храповой механизм с собачкой 26 и резьбовую втулку 18 передается на электрод-инструмент 21, закрепленный на планшайбе 20. На режущий инструмент 27 крутящий момент передается по оправке 1 через палец 15 и пружину 14. Жесткость пружины 14 рассчитана на определенное значение крутящего момента и в зависимости от условий обработки может меняться с помощью фиксатора 16. В процессе обработки и износа электрода-инструмента 21 увеличивается припуск под механическую обработку. При этом возрастает крутящий момент на режущем инструменте 27 и последний начинает вращаться с меньшей скоростью, чем оправка 1, проворачиваясь вместе с гильзой 5 вокруг оправки 1 и сжимая пружину 14. Резьбовая втулка 18 благодаря храповому механизму не может вращаться с меньшей скоростью, чем оправка 1, поэтому при повороте гильзы 5 относительно оправки 1 втулка 18 перемещается по резьбе вниз относительно гильзы 5, увлекая за собой планшайбу 20 вместе с электродом-инструментом 21. Перемещаясь вниз, втулка 18 компенсирует износ электрода-инструмента 21 и восстанавливает первоначальное значение припуска под механическую обработку и величину крутящего момента на режущем инструменте 27. При этом гильза 5 под действием пружины 14 возвращается в исходное положение. Поворачиваясь вокруг оправки 1 в обратную сторону, гильза 5 с помощью фрикционных сухарей 19 увлекает за собой втулку 18. Тем самым втулка 18 при обратном движении не перемещается относительно гильзы 5 и не нарушает установившуюся величину припуска под режущий инструмент 27, Демпфер служит для обеспечения плавности работы устройства и исключения рывков и вибраций как в момент включения привода вращения шпинделя, так и в процессе работы. Действует он следующим образом. При повороте гильзы 5 относительно оправки 1 рычаг 11, закрепленный на крышке 13 с помощью оси 12, начинает поворачиваться вокруг своей оси и другим своим плечом давит на поршень 6. Последний при перемещении вдоль цилиндра, выполненного в полости оправки, выдавливает жидкость из одной полости в другую. При этом жидкость, проходя через узкий канал 7, препятствует резкому перемещению поршня и обеспечивает плавность хода гильзы 5. Винт 9 и контргайка 10 служат для регулировки проходного отверстия в канале 7.

Формула изобретения Устройство для комбинированной обработки токопроводящих материалов, содержащее оправку, сменный кольцевой электрод-инструмент, установленный с возможностью осевого перемещения относительно оправки, режущий инструмент, установленный в полости электрода-инструмента и кинематически связанный с ним, держатель режущего инструмента, связанный с оправкой через пружину.о т л и ч а ющ е е с я тем, что, с целью повышения производительности и точности обработки, устройство дополнительно снабжено винтовой парой, размещенной между электродом-инструментом и режущим инструментом, демпфером, установленным между оправкой и режущим инструментом,

и храповым механизмом, установленным между электродом-инструментом и оправкой, при этом держатель режущего инструмента установлен с возможностью поворота относительно оправки, а пружина размещена в пазу, выполненном в держателе, в плоскости, перпендикулярной оси держателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для комбинированной обработки | 1986 |

|

SU1328096A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018416C1 |

| Способ обработки отверстий | 1983 |

|

SU1225704A1 |

| Устройство для получения образцов стружки при резании | 1984 |

|

SU1226155A1 |

| Устройство для нарезания резьбы | 1977 |

|

SU795739A1 |

| Инструментальная головка | 1977 |

|

SU738794A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КРУГЛЫХ БУМАЖНЫХ ГИЛЬЗ | 1969 |

|

SU247777A1 |

| Устройство для торцового шлифования | 1985 |

|

SU1291381A1 |

| Устройство для механической обработки пластмассовых изделий | 1990 |

|

SU1742081A1 |

| Устройство для отделочно-упрочняющей обработки сферических поверхностей деталей | 1985 |

|

SU1342708A1 |

Изобретение относится к электромеханической обработке, сочетающей электроконтактную обработку с механической, и 2330 21 if может быть использовано при обработке плоских поверхностей. Целью изобретения является повышение производительности и точности обработки за счет регулирования электрического съема путем изменения положения электрода-инструмента относительно заготовки. Припуск под механическую обработку уста на 871 ива ют пропорционально крутящему моменту, возникающему на режущем инструменте 27, который связан с оправкой 1 через пружину 14 и демпфер. При этом электрод-инструмент 12 взаимодействует с оправкой 1 через храповой механизм и связан с режущим инструментом 27 с помощью винтовой пары. 3 ил. г- 7 ° ( ел с о со ел W д

/4

Фм.1

1S

17

18

5

6-Е

11 /J ц11 Фиг.З

| Устройство для комбинированной обработки | 1986 |

|

SU1328096A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-01-07—Публикация

1988-06-13—Подача