переделе. Дальнейшее легирование азотом (более 0,1мас.%) нецелесообразно из-за возможного образования пор при сварке плакирующих швов, а также из-за повышения сопротивления деформирования металла при ковке.

Содержание углерода в присадочном материале ограничено диапазоном 0,015- 0,040 мас.%. Нижний предел установлен с учётом возможностей металлургического производства, а верхний - с учётом обеспечения стойкости металла плакирующих швов против межкристаллитной коррозии . Кремний является сильным ферритиза- тором и введение его в количестве, соответствующем нижнему пределу (0,2мас,%) уже достаточно, чтобы в шве было обеспечено не менее 2% ферритной фазы, ответственной за достаточную технологическую проч- ность (трещиностойкость) мета-лла плакирующих шзов. Верхний предел (0,8 мас.%) обусловлен возможным повышенным разбавлением плакирующего шва основным металлом (сварка на повышенных токах). Увеличение содержания кремния выше указанного приводит к чрезмерному содержанию ферритной фазы (более 10%) в металле плакирующих швов, что неизбежно вызывает снижение пластичности и ударной вязкости поспедних.

Таким образом, только совместное введение азота и кремния в указанных пределах может обеспечить наряду с высокотемпературной пластичностью высокую технологическую прочность (трещиностойкость) и пластичность, а также стойкость против МКК металла плакирующих швов без выполнения переходных.

Содержание марганца предлагается в пределах 0,5 - 2,5 мас.%, что благоприятно сказывается на повышении растворимости карбидных фаз в металле шва, тормозит появление пограничных карбидных выделений и повышает высокотемпературную пластичность металла шва. Кроме того, легирование марганцем оказывает благоприятное влияние на морфологию неметаллических включений в литой структуре швов.

Пределы легирования металла хромом (20,0-24,0 мас.%)обусловлены благоприятным его влиянием на общую коррозионную стойкость и стойкость против МКК швов. Как нижний, так и верхний пределы выбраны с учётом разбавления плакирующего металла шва основным металлом в случае выполне- ния первого без переходного слоя.

Содержание никеля должно быть в пределах 14.0 - 18,0 мас,% также с учётом 30 - 40%-нрго разбавления плакирующего шва основным металлом. Нижний предел легирования достаточен для предотвращения появления хрупкой мартенситной составляющей в металле шва, вызывающей, как известно, образование трещин. Верхний

предел выбран с учётом предупреждения образования стабильно аустенитной структуры швов с пониженной технологической прочностью (трещиностойкостью).

Введение в присадочный материал ти0 тана в количестве 0,2 - 0,7мас.% способствует связыванию углерода в металле шва в карбиды, типа TIC и тем самым обеспечению стойкости металла плакирующих швов против межкристаллитной коррозии.

5 Введение в присадочный материал ниобия в количестве 0,2 - 0,7мас. % обеспечивает стойкость металла плакирующих швов против МКК.

Оптимизация состава присадочного ма0 териала для получения высоких пластических свойств в условиях металлургического передела достигается не только выбором легирующих элементов в указанных пределах, но и соответствующим их соотношени5 ем, выражаемым с помощью показателя К. Благоприятный диапазон этого показателя установлен экспериментально и связан с образованием различных неметаллических включений, растворенных в матрице либо

0 выделяющихся по границам зерен металла шва, и наличием или отсутствием а- фазы в зависимости от соотношения содержания легирующих элементов. Высокотемпературная пластичность металла шва при горя5 чем переделе прямо зависит от структуры металла шва, а также морфологии и количества неметаллических включений.

При высоких значениях содержания углерода и азота показатель К предполагает

0 увеличение содержания марганца либо других элементов, указанных в числителе формулы, и, наоборот, уменьшение содержания углерода и азота предполагает снижение содержания элементов числителя формулы по5 казателя К. При величинах К 1,7 и К 1,15 в структуре присадочного материала наблюдаются фазовые изменения с образованием хрупкой а-фазы, ухудшающие его высокотемпературную пластичность.

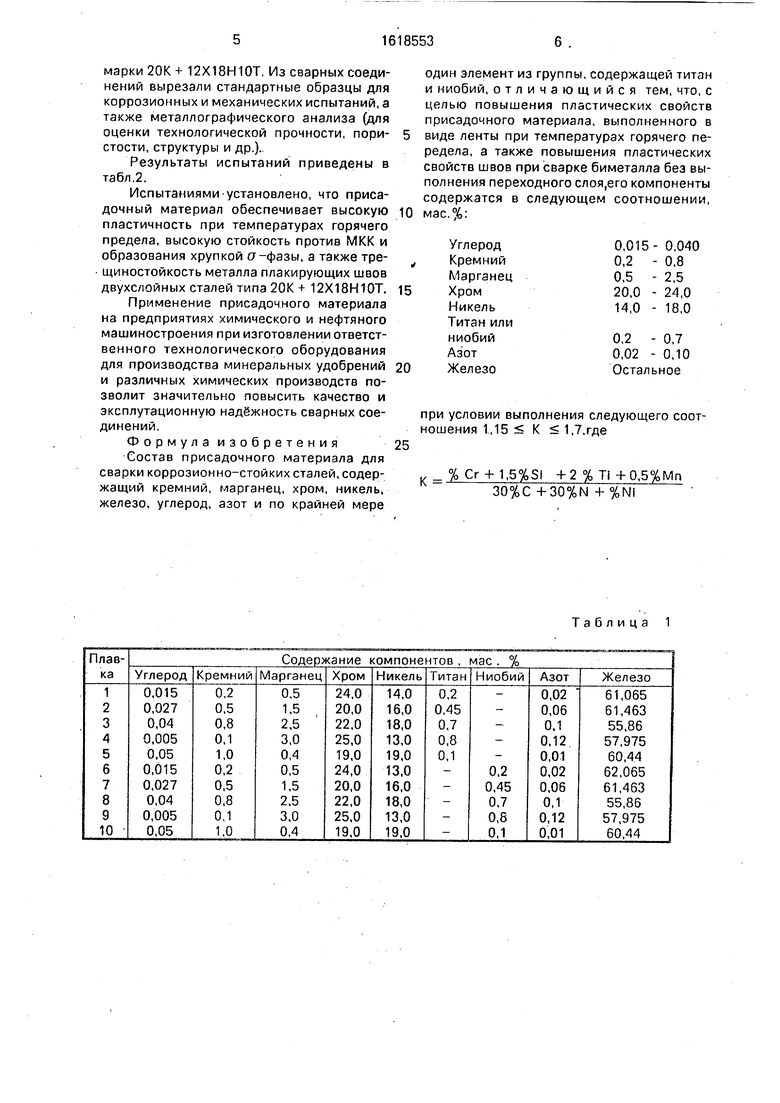

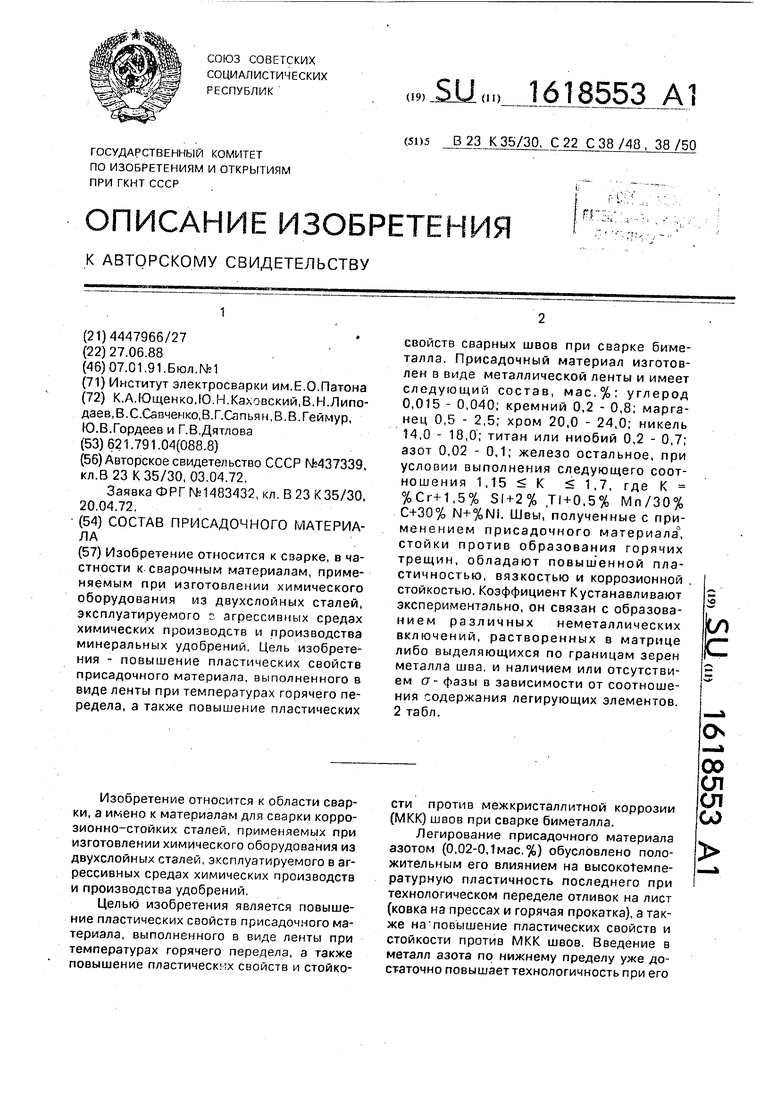

0 Для оценки качества указанного присадочного материала были выплавлены экспе- риментальные плавки металла в соответствии с табл.1. Ковку и прокатку их проводили в соответст5 вии с действующими технологическими инструкциями. Из проката толщиной 1,0 мм вырезали полоски лент шириной 20,0 мм и использовали их в качестве присадочного материала для автоматической сварки под флюсом плакирующего слоя биметалла

марки 20К + 12Х18Н10Т. Из сварных соединений вырезали стандартные образцы для коррозионных и механических испытаний, а также металлографического анализа (для оценки технологической прочности, пори- стости, структуры и др.)..

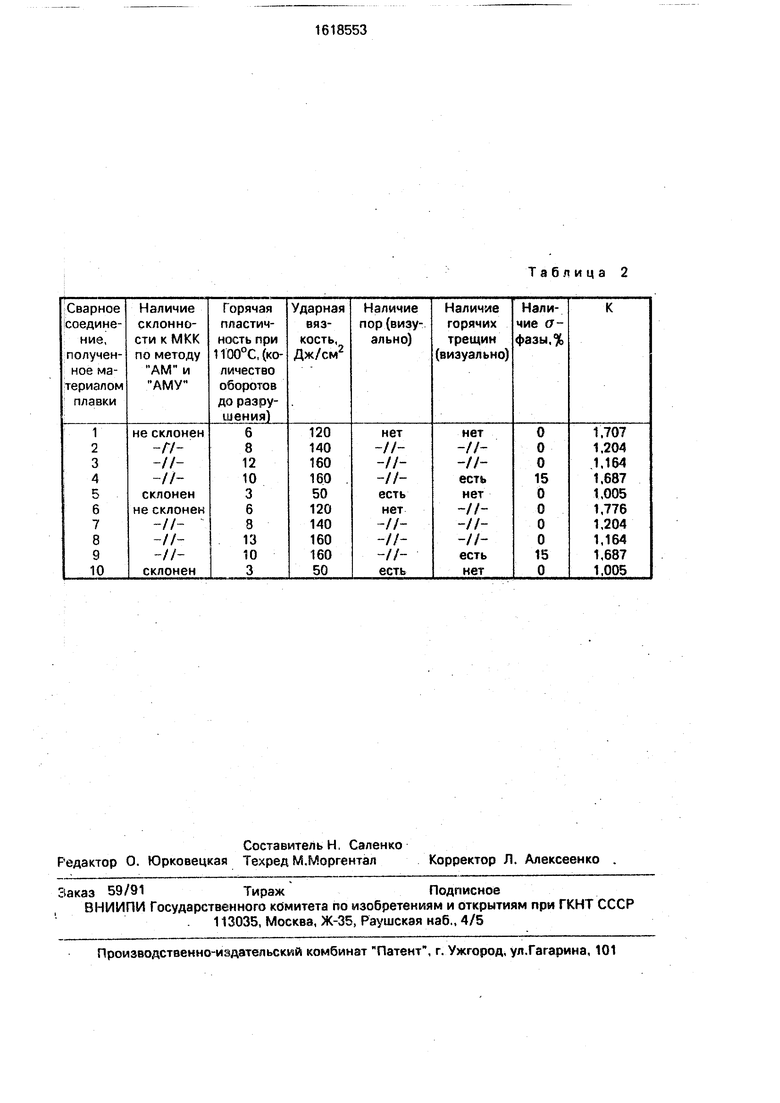

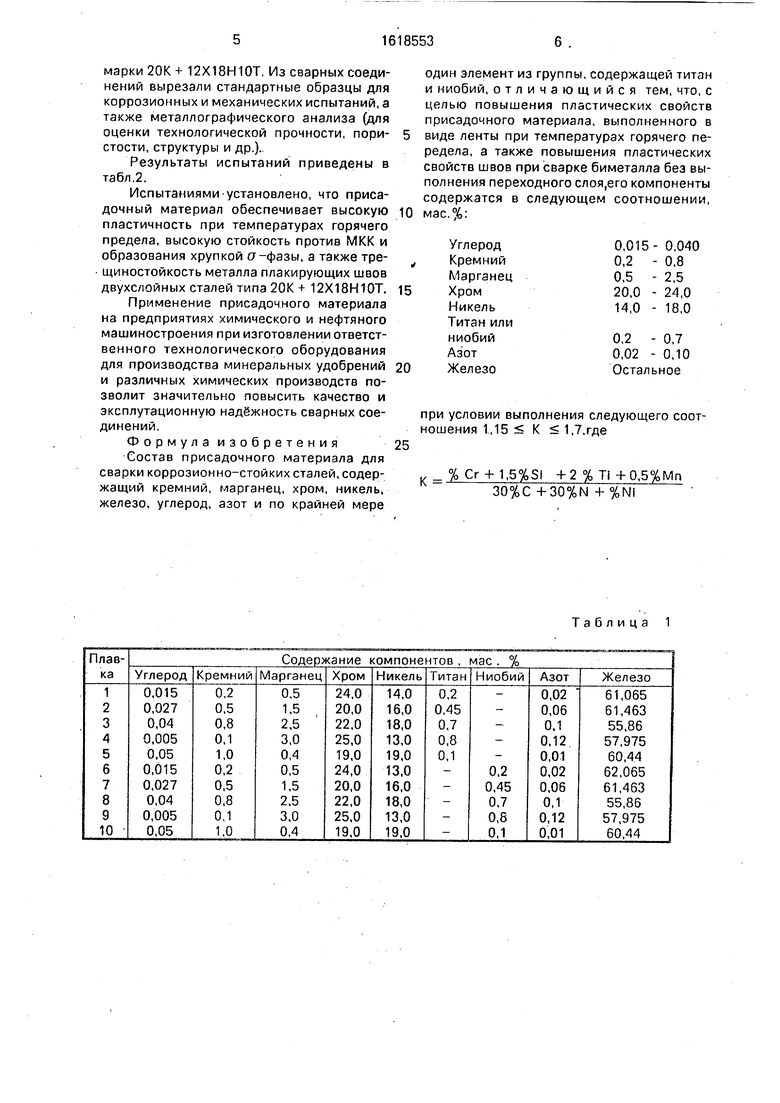

Результаты испытаний приведены в табл.2.

Испытаниями-установлено, что присадочный материал обеспечивает высокую пластичность при температурах горячего предела, высокую стойкость против МКК и образования хрупкой 7-фазы, а также тре- щиностойкость металла плакирующих швов двухслойных сталей типа 20К + 12Х18Н10Т.

Применение присадочного материала на предприятиях химического и нефтяного машиностроения при изготовлении ответственного технологического оборудования для производства минеральных удобрений и различных химических производств позволит значительно повысить качество и эксплутационную надёжность сварных соединений.

Формула изобретения

-Состав присадочного материала для сварки коррозионно-стойких сталей, содержащий кремний, марганец, хром, никель, железо, углерод, азот и по крайней мере

один элемент из группы, содержащей титан и ниобий, отличающийся тем, что, с целью повышения пластических свойств присадочного материала, выполненного в виде ленты при температурах горячего передела, а также повышения пластических свойств швов при сварке биметалла без выполнения переходного слоя,его компоненты содержатся в следующем соотношении, мас.%:

0,015- 0,2 - 0,5 - 20,0 - 14,0 0,040

0.8

2,5

24,0

18,0

0,2 - 0,7 0,02 - 0,10 Остальное

при условии выполнения следующего соотношения 1..15 К 1,7,где

К -%Сг + 1.5%51 +2 % TI+0.5%Мп 30%С +30%N +%NI

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2024644C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 1992 |

|

RU2040579C1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| Состав порошкового сварочного материала | 1983 |

|

SU1105289A1 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ СРЕД | 2002 |

|

RU2222747C2 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2413030C1 |

| КОРРОЗИОННОСТОЙКИЙ СПЛАВ ДЛЯ ЭНЕРГЕТИЧЕСКОГО И ХИМИЧЕСКОГО МАШИНОСТРОЕНИЯ | 1994 |

|

RU2064521C1 |

| Состав присадочного материала | 1981 |

|

SU967746A1 |

Изобретение относится к сзарке, в частности к сварочным материалам, применяемым при изготовлении химического оборудования из двухслойных сталей, эксплуатируемого г. агрессивных средах химических производств и производства минеральных удобрений. Цель изобретения - повышение пластических свойств присадочного материала, выполненного в виде ленты при температурах горячего передела, а также повышение пластических Изобретение относится к области сварки, а имено к материалам для сварки коррозионно-стойких сталей, применяемых при изготовлении химического оборудования из двухслойных сталей, эксплуатируемого в агрессивных средах химических производств и производства удобрений. Целью изобретения является повышение пластических свойств присадочного материала, выполненного в виде ленты при температурах горячего передела, а также повышение пластических свойств и стойкосвойств сварных швов при сварке биметалла. Присадочный материал изготовлен в виде металлической ленты и имеет следующий состав, мае.%: углерод 0,015 - 0,040; кремний 0,2 - 0,8; марганец 0,5 - 2,5; хром 20,0 - 24,0; никель 14,0 - 18,0; титан или ниобий 0,2 - 0,7; азот 0,02 - 0,1; железо остальное, при условии выполнения следующего соотношения 1,15 К 1,7, где К %Cr+1,5% SI + 2% Ti + 0,5% Mn/30% С+30% N+%Ni. Швы, полученные с применением присадочного материала0, стойки против образования горячих трещин, обладают повышенной пластичностью, вязкостью и коррозионной . стойкостью. Коэффициент «устанавливают экспериментально, он связан с образованием различных неметаллических включений, растворенных в матрице либо выделяющихся по границам зерен металла шва, и наличием или отсутствием о- фазы в зависимости от соотношения содержания легирующих элементов. 2 табл. сти против межкристаллитной коррозии (МКК) швов при сварке биметалла. Легирование присадочного материала азотом (0,02-0,1 мае. %) обусловлено положительным его влиянием на высокотемпературную пластичность последнего при технологическом переделе отливок на лист (ковка на прессах и горячая прокатка), а также на повышение пластических свойств и стойкости против МКК швов. Введение в металл азота по нижнему пределу уже достаточно повышает технологичность при его Ё О 00 СЛ ел Сл

Таблица 1

Таблица 2

| Сварочная лента | 1972 |

|

SU437339A1 |

| Устройство стабилизации вышки глубоководного добычного комплекса | 1987 |

|

SU1483432A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-01-07—Публикация

1988-06-27—Подача