Йзобретение относится к деревообрабатывающей промышленности и может быть использовано в изготовлении лущеного шпона.

Цель изобретения - автоматизация процесса лущения и повышение качества шпона.

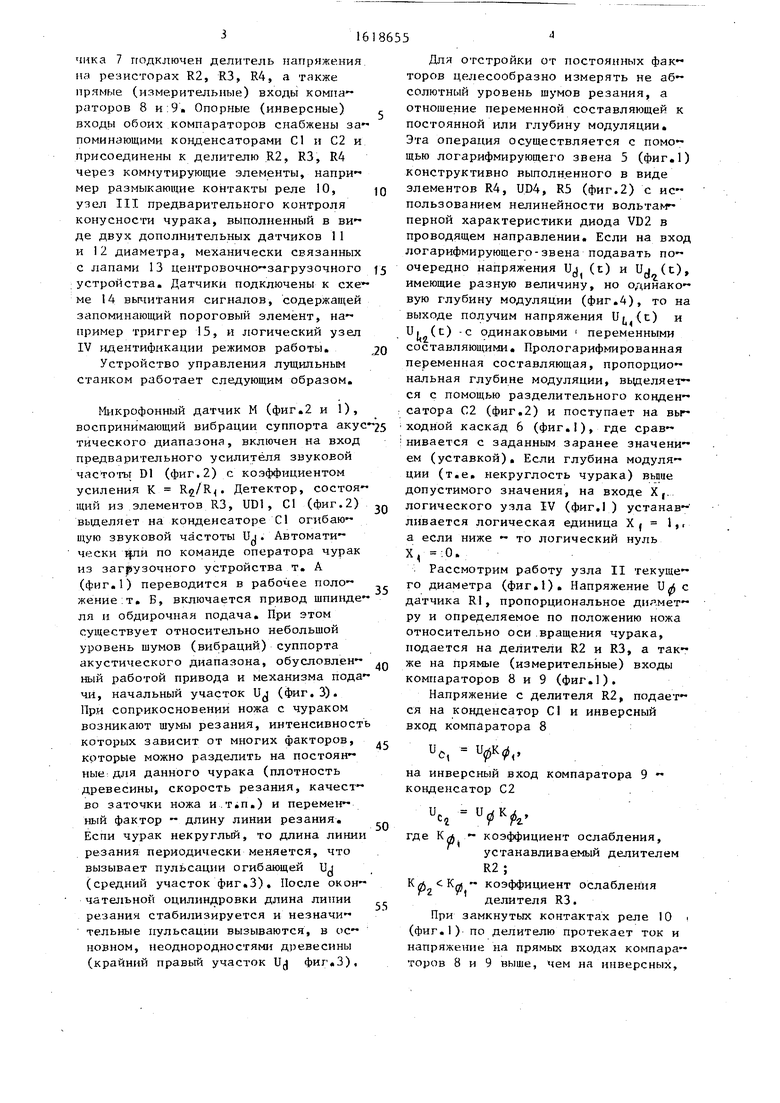

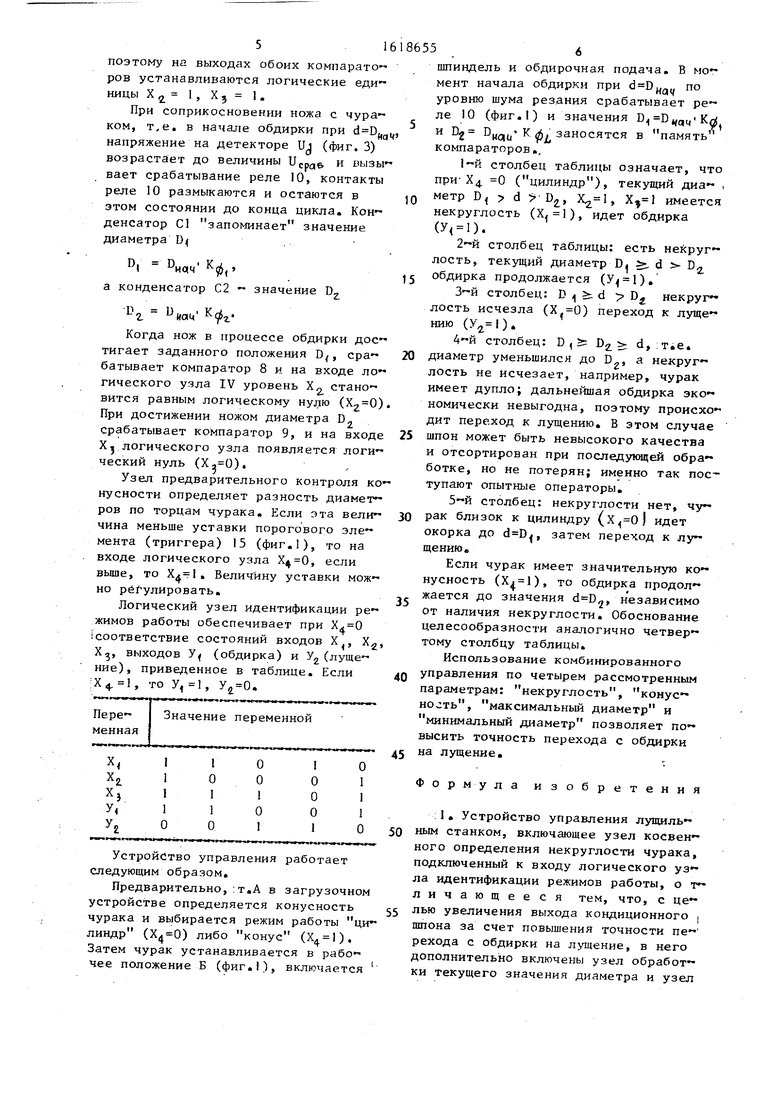

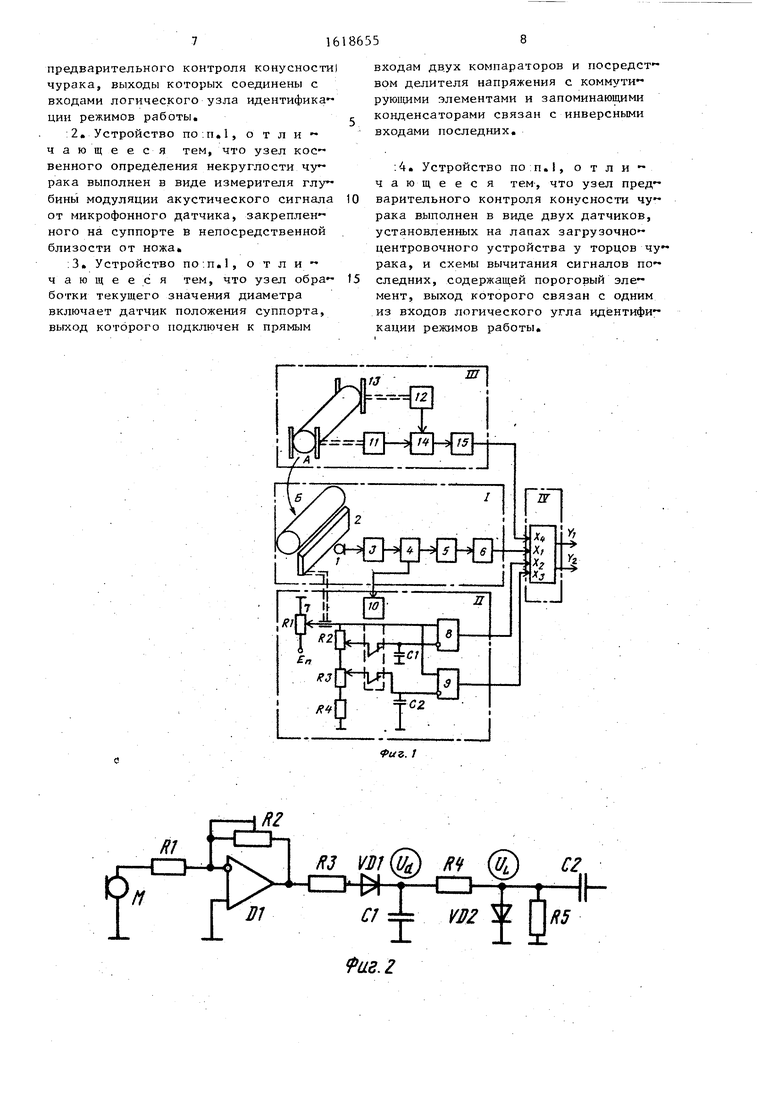

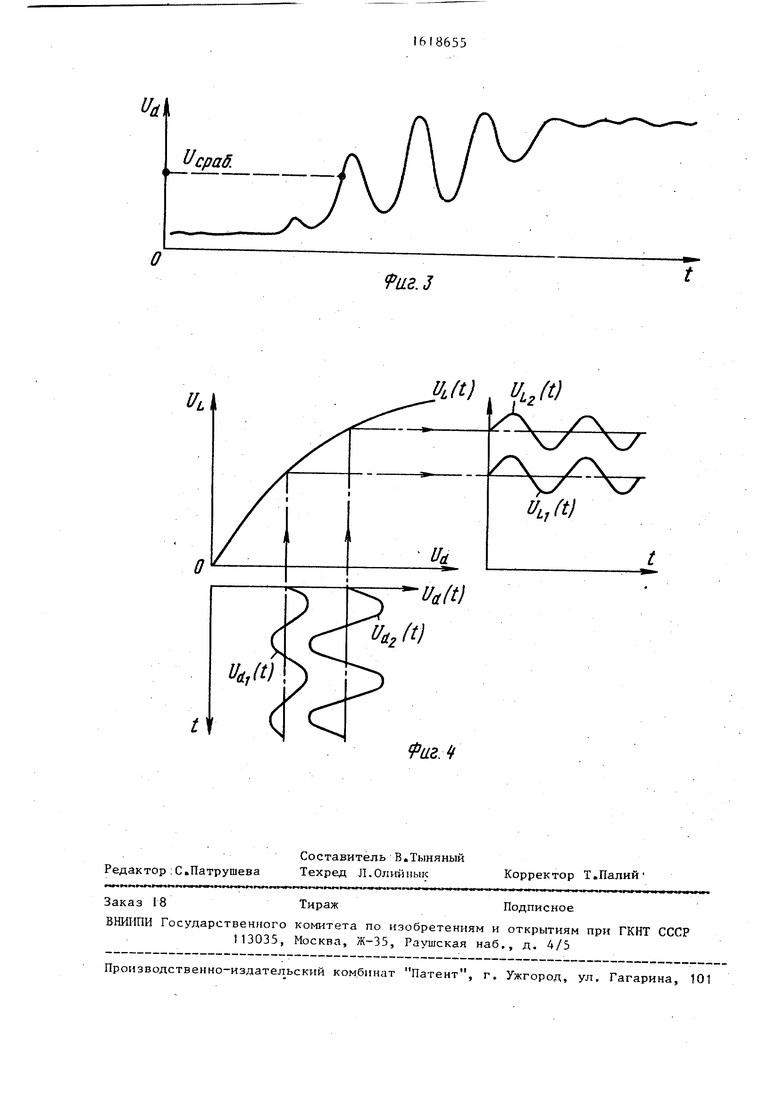

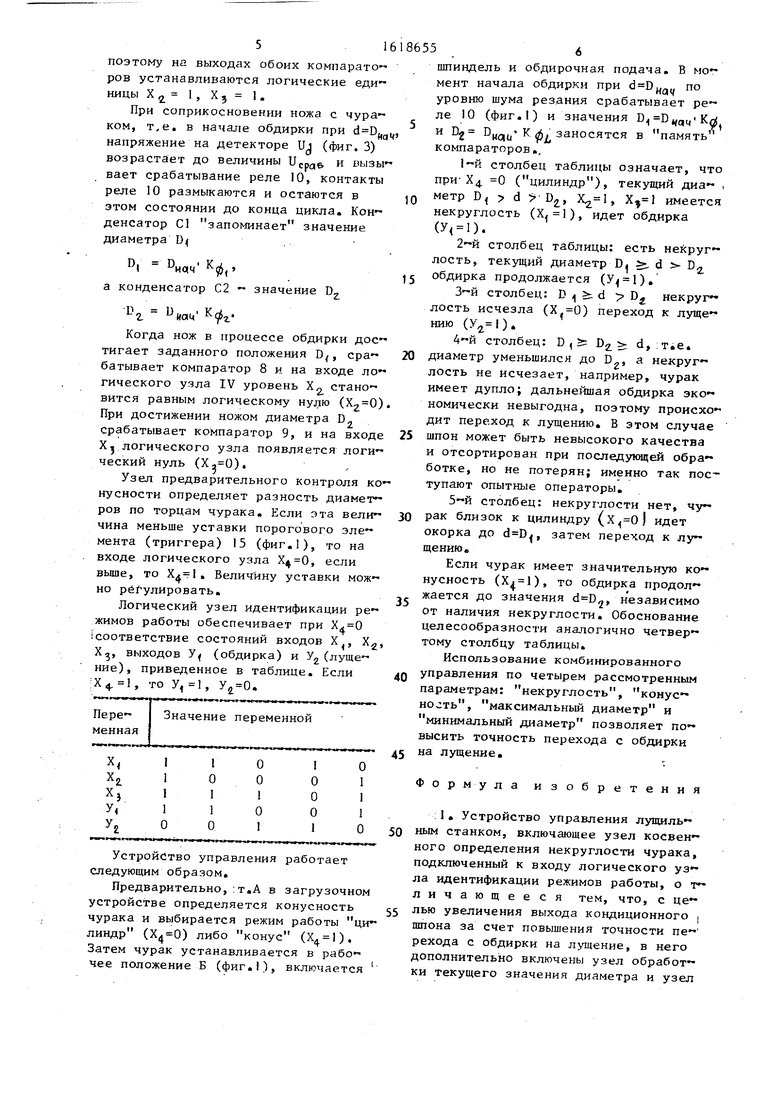

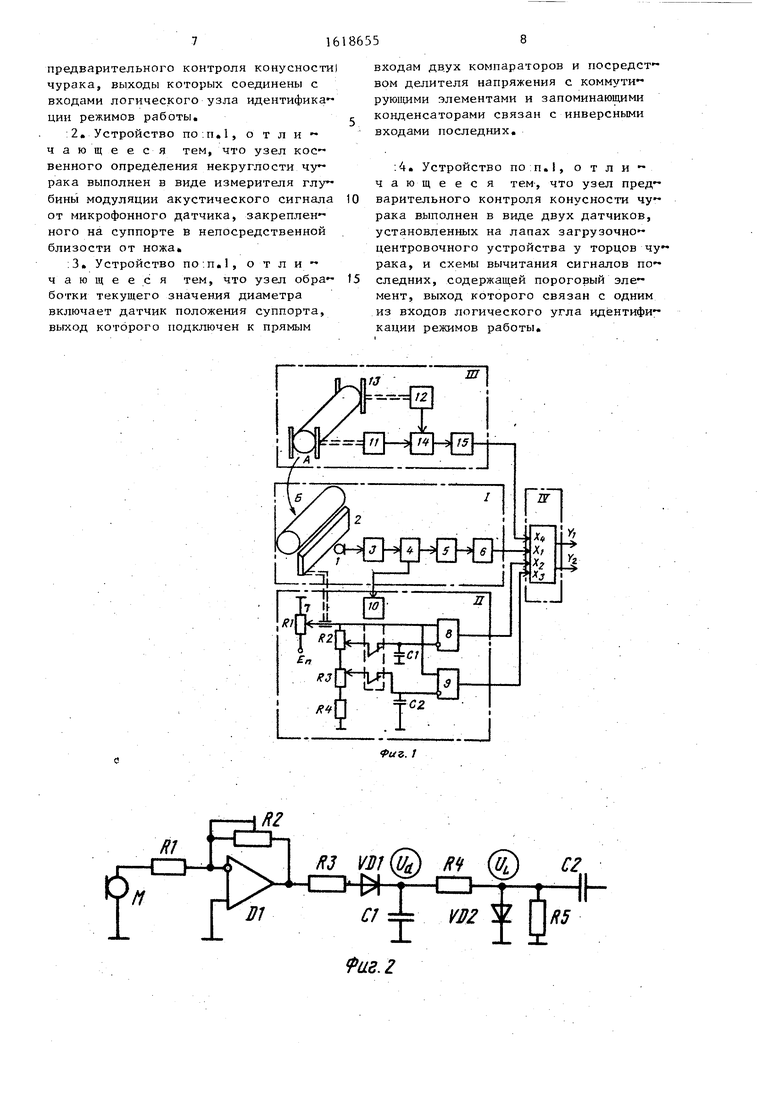

На фиг.1 изображена принципиальная схема устройства управления лущильным станком; на фиг.2 - электрическая схема узла косвенного определения некруглости чурака; на фиг.З и 4 - процесс работы узла косвенно - го определения некруглости чурака.

Устройство управления лущильным станком включает узел 1 косвенного определения некруглости чурака, содержащий микрофонный датчик 1, закрепленный и плотно прижатый к суппорту в непосредственной близости от ножа 2; предварительный усилитель 3 звуковой частоты, детектор 4 огибающей звуковой частоты, логарифмирующее звено 5 и выходной каскад 6, узел II обработки текущего значения диаметра, содержащий датчик 7 положения суппорта, например, резистив- ного типа (R1 фиг.1). К выходу дат%

СП СП

чика 7 подключен делитель напряжения на резисторах R2, R3, R4, а также прямые (измерительные) входы компа- раторов 8 и:9. Опорные (инверсные) входы обоих компараторов снабжены за- поминающими конденсаторами С1 и С2 и присоединены к делителю R2, R3, R4 через коммутирующие элементы, напри- мер размыкающие контакты реле 10, узел III предварительного контроля конусности чурака, выполненный в ви- де двух дополнительных датчиков 11 и 12 диаметра, механически связанных с лапами 13 центровочно-загрузочного устройства. Датчики подключены к схеме 14 вычитания сигналов, содержащей запоминающий пороговый элемент, на- пример триггер 15, и логический узел IV идентификации режимов работы.

Устройство управления лущильным станком работает следующим образом.

Микрофонный датчик М (фиг.2 и 1), воспринимающий вибрации суппорта акус тйческого диапазона, включен на вход предварительного усилителя звуковой частота D1 (фиг.2) с коэффициентом усиления К . Детектор, состоя щии из элементов R3, UD1, С1 (фиг.2) выделяет на конденсаторе С1 огибающую звуковой частоты Uj. Автомата- чески т$ли по команде оператора чурак из загрузочного устройства т. А (фиг.1) переводится в рабочее жение:т. Б, включается привод шпинде- ля и обдирочная подача. При этом существует относительно небольшой уровень шумов (вибраций) суппорта акустического диапазона, обусловлен - ный работой привода и механизма подачи, начальный участок Uj (фиг.З). При соприкосновении ножа с чураком возникают шумы резания, интенсивност которых зависит от многих факторов, которые можно разделить на постоян- ныв:для данного чурака (плотность древесины, скорость резания, качест- во заточки ножа и,.) и переменный фактор - длину линии резания. Еспи чурак некруглый, то длина линии резания периодически меняется, что вызывает пульсации огибающей Uj (средний участок фиг.З). После окончательной оцилиндровки длина линии резания стабилизируется и незначительные пульсации вызываются, в основном, неоднородностями древесины (крайний правый участок Uj фиг.З),

Для отстройки от постоянных фак- торов целесообразно измерять не абсолютный уровень шумов резания, а отношение переменной составляющей к постоянной или глубину модуляции. Эта операция осуществляется с помощью логарифмирующего звена 5 (фиг.1) конструктивно выполненного в виде элементов R4, UD4, R5 (фиг.2) с использованием нелинейности вольтам- перной характеристики диода VD2 в проводящем направлении. Если на вход логарифмирующего-звена подавать поочередно напряжения Uj( (t) и Uj (с), имеющие разную величину, но одинаковую глубину модуляции (фиг.4), то на выходе получим напряжения U (с) и Ui (t) -с одинаковыми переменными составляющими. Прологарифмированная переменная составляющая, пропорциональная глубине модуляции, выделяется с помощью разделительного конденсатора С2 (фиг.2) и поступает на выгодной каскад 6 (фиг.1), где срав- :нивается с заданным заранее значением (уставкой). Если глубина модуляции (т.е. некруглость чурака) выше допустимого значения, на входе X(. логического узла IV (фиг.1 ) устанав- ливается логическая единица Xj 1,г а если ниже - то логический нуль X , 0.

Рассмотрим работу узла II текущего диаметра (фиг.1). Напряжение UM с датчика R1, пропорциональное диаметру и определяемое по положению ножа относительно оси .вращения чурака, подается на делители R2 и R3, а также на прямые (измерительные) входы компараторов 8 и 9 (фиг.1).

Напряжение с делителя R2, подается на конденсатор 01 и инверсный вход компаратора 8

U,

- IUK,

С, J0K

на инверсный вход компаратора конденсатор С2.

и.

U „(К,

чг - fc.

где К0 - коэффициент ослабления,

устанавливаемый делителем R2; Км К0 - коэффициент ослабления

делителя R3.

При замкнутых контактах реле 10 (фиг.1) по делителю протекает ток и напряжение на прямых входах компараторов 8 и 9 выше, чем на инверсных,

516

поэтому на выходах обоих компараторов устанавливаются логические еди- ницы X Ј 1, X з 1.

При соприкосновении ножа с чура- ком, т,е. в начале обдирки при d Dfta4 напряжение на детекторе Uj (фиг.3) возрастает до величины UCpa6 и вызывает срабатывание реле 10, контакты реле 10 размыкаются и остаются в этом состоянии до конца цикла. Конденсатор С1 запоминает значение диаметра .

Dl °ис,ч к#( а конденсатор С2 - значение D

DZ ииаи

Когда нож в процессе обдирки достигает заданного положения D, срабатывает компаратор 8 и на входе логического узла IV уровень Х становится равным логическому нулю () При достижении ножом диаметра D2 срабатывает компаратор 9, и на входе Xj логического узла появляется логический нуль ()4

Узел предварительного контроля конусности определяет разность диаметров по торцам чурака. Если эта величина меньше уставки порогового элемента (триггера) 15 (фиг.1), то на входе логического узла Х,0, если выше, то . Величину уставки можно регулировать.

Логический узел идентификации режимов работы обеспечивает при Соответствие состояний входов Х2 Х, выходов Yf (обдирка) и У2(лущение) , приведенное в таблице. Если ;Х4.1, то У, 1, .

6556

шпиндель и обдирочная подача. В момент начала обдирки при по уровню шума резания срабатывает реле 10 (фиг.1) и значения 0,,П„(,Ч К0

И DЈ D

HdU

К

заносятся в

память

0

5

0

5

0

компараторов.,

1-й столбец таблицы означает, что при-Х. 0 (цилиндр), текущий диа- . метр D{ d D, , имеется некруглость (), идет обдирка ().

2-й столбец таблицы: есть некруглость, текущий диаметр D d - D2 5 обдирка продолжается ().

3-й столбец: D ц . d D некруг лость исчезла (X 0) переход к лущению ().

4-й столбец: D 1 Э Вг d,:T.e. диаметр уменьшился до D-, а некруглость не исчезает, например, чурак имеет дупло; дальнейшая обдирка экономически невыгодна, поэтому происхо дит переход к лущению. В этом случае шпон может быть невысокого качества и отсортирован при последующей обра ботке, но не потерян; именно так поступают опытные операторы.

5-й столбец: некруглости нет, чу- рак близок к цилиндру ( идет окорка до , затем переход к лущению.

Если чурак имеет значительную конусность (), то обдирка продолжается до значения , независимо от наличия некруглости. Обоснование целесообразности аналогично четвертому столбцу таблицы.

Использование комбинированного управления по четырем рассмотренным параметрам: некруглость, конус-

ность,

максимальный диаметр и

| название | год | авторы | номер документа |

|---|---|---|---|

| Лущильный станок | 1982 |

|

SU1117219A1 |

| СПОСОБ ЛУЩЕНИЯ ЧУРАКА (ВАРИАНТЫ) И ЛУЩИЛЬНЫЙ СТАНОК (ВАРИАНТЫ) | 2010 |

|

RU2463158C2 |

| Устройство для контроля диаметра чурака при лущении шпона | 1979 |

|

SU870145A1 |

| Лущильный станок | 1989 |

|

SU1691102A1 |

| Суппорт лущильного станка | 1980 |

|

SU939199A1 |

| УЗЕЛ ОГРАНИЧИТЕЛЯ ПРОГИБА | 2008 |

|

RU2365494C1 |

| Лущильный станок | 1980 |

|

SU821149A1 |

| Супорт фанерного лущильного станка | 1949 |

|

SU83779A1 |

| ЛИНИЯ ЛУЩЕНИЯ-РУБКИ ШПОНА | 1973 |

|

SU388884A1 |

| Лущильный станок | 1977 |

|

SU1199193A3 |

Изобретение относится к дерево - обрабатывающей промышленности и может быть использовано в изготовле- нии лущеного шпона. Цель изобретения - автоматизация процесса лущения и повышение качества шпона. В устройстве для повышения точности перехода от обдирки к лущению используются логически обработанные сигналы от трех функциональных узлов: косвенного определения некруглости чурака; обработки текущего значения диаметра; предварительного контроля конусности. Узел косвенного определения некруглости выполнен в виде измерителя глубины модуляции акустических шумов резания. Узел обработки текущего значения диаметра определяет начальный, а также максимальный и минимальный диаметры, допустимые при обдирке данного чурака, и сравнивает их с текущим значением диаметра. Узел предварительного контроля конусности измеряет разность диаметров по торцам чурака и сравнивает ее с заданной величиной. Применение комбинированного управления по четырем параметрам: некруглость, конусность, максимально допустимый диа§ (Л метр минимально допустимый диаметр позволяет увеличить выход шпо на и обеспечивает возможность автоматизации процесса лущения. 1 табл., 4 ил.

Устройство управления работает следующим образом.

Предварительно,:т.А в загрузочном устройстве определяется конусность чурака и выбирается режим работы цилиндр () либо конус (). Затем чурак устанавливается в рабочее положение Б (фиг.1), включается

минимальный диаметр позволяет повысить точность перехода с обдирки на лущение.

Фор м у ла изобретения

: 1. Устройство управления лущильным станком, включающее узел косвенного определения некруглости чурака, подключенный к входу логического узла идентификации режимов работы, о т- личающееся тем, что, с целью увеличения выхода кондиционного , шпона за счет повышения точности пе- рехода с обдирки на лущение, в него дополнительно включены узел обработки текущего значения диаметра и узел

предварительного контроля конусности) чурака, выходы которых соединены с входами логического узла идентификации режимов работы.

:2. Устройство по.п.1, о т л и - чающееся тем, что узел косвенного определения некруглости чу- рака выполнен в виде измерителя глубины модуляции акустического сигнала от микрофонного датчика, закрепленного на суппорте в непосредственной близости от ножа

.3 Устройство по:п.1, отличающееся тем, что узел обработки текущего значения диаметра включает датчик положения суппорта, выход которого подключен к прямым

входам дв.ух компараторов и посредством делителя напряжения с коммутирующими элементами и запоминающими конденсаторами связан с инверсными входами последних.

:4. Устройство по:п.1, отличающееся тем, что узел пред-

10 варительного контроля конусности чурака выполнен в виде двух датчиков, установленных на лапах загрузочно- центровочного устройства у торцов чу рака, и схемы вычитания сигналов по15 следних, содержащей пороговый элемент, выход которого связан с одним из входов логического угла идентификации режимов работы.

аг.г

С/

..ш

Ift

UcpaS.

0

Фиг.З

Риг.Ц

| Устройство для управления лущильным станком | 1985 |

|

SU1320064A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-01-07—Публикация

1988-06-30—Подача