Изобретение относится к строительным материалам, а именно к производству прессованных блоков, кирпичей и плиток, применяемых для строительства и облицовки стен.

Цель изобретения - повьппение прочности, долговечности и прессовочной способности.

Для изготовления строительных изделий используют следую1цие компоненты.

Сухие асбестоцементные отходы представляют собой измельченные обрезки и бой асбестоцементных изделий. Средний химический состав сухих асбестоцементных отходов включает

следующие оксиды, мае. %: SiOi 27,56; Fev30j3,32; Ti040,14; , 6,12;. . CaO 46,88; MgO 1,90; SOj 1,22; 0,28; NaiO 0,29, п.п.п.остальное.

Мокрые аебеетоцементные отходы предетавляют собой оеадки гидрати- рованной аСбеетоцементной маееы, собираемой в епециальных резервуарах - отстойниках. Первоначальная влажность мокрых аебестоцементных отходов еосс тавляет 70-85%. Мокрые отходы содержат асбест, гидрокеид кальция, алюминия и железа, гипс, еульфаты калия, натрия и щелочи.

Средний химический состав мокрых асбестоцементных отходов включает

следута Ш1е оксиды в пересчете на с тсое вещество, мае. %: SiO-j 16,86; 3,32; ,18; 5,86; CaO 42,15; MgO 3,44; SOg 6,02; 0,91; NajO 0,25, П.П.П. остальное.

Пыль-унос производства ферроси-. является крупнотоннажным побочным продуктом металлургической промышленности, т.е. отходом ферросплавного производства. Химический состав пыли-унос производства ферросилиция разных партий однороден и включает след по1цие компоненты, мас.%.: SiO, 85,7-90,6; 0,2-1,6; Fe,,0jj 1,6-4,0; СаО + MgO 1,7-3,4; SOj 0,8- 1,6; Na,(0 0,7-1,3; 1,9-2,7: п.п.п. остальное. Удельная поверхность пьпи-унос производства феироси- лиция в среднем равна 2500 м

Приготовление сырьевой смеси вклюает помол сухих асбестоцементных от- одов в шаровой мельнице или дезинтеграторе до удельной поверхности 200-300 по прибору ПСХ. Мокрые отходы, собираемые в специальных езервуарах - отстойниках, обезвоживают с помощью вакуумирования или высушивания до 30-40%-ной остаточной влажности (возможно совмещение вакуумирования с высушиванием).

Сухие и мокрые отходы асбестоце - ментного производства загружарот в стержневой смеситель или мешалку другого типа и переме1давают в течение 5-10 мин, затем добавляют пьть-унос производства ферросилиция и воду и перемешивают еще 10 мин, Попуюн- ную сырьевую смесь помещают в формы и прессуют при давлении 15-100 МПа. Затем полученные изделия подвергают термообработке в пропарочных камерах или автоклавах.

Пример. Строительные изделия типа прессованных блоков, кирпича и плиток изготавливают следующим образом.

Сухие асбестоцементные отходы размалывают в шаровой мельнице до удельной поверхности 250 по прибору ПСХ. Мокрые отходы обезвоживают до 40%-ной остаточной влажности. Далее смесь, состоящл ю из су-, хих и мокрых отходов асбестоцемснт- ной промьшшенности, перемешивают в стержневом смесителе в течение 10 мин добавляют пьть-унос производства ферросилиция и воду и перемешивают еще 10 шн. Полученную сырьевую

е

: -

10

15

-

2D

5287624

смесь помещают в форьты и прессуют изделия при давл1.П1ИИ 20 Ша. Полученные прессоБацц,1с изделия подвергают термообработке п автоклаве по режиму: подъем давления 1,5 ч, выдержка при давлении 8 ати fi ч, сброс давления 1,5ч. В .роцессе термообработки изделий гидроксид кальция мокрых и сухих отходов асбестоце- ментного производства полностью вступает я penK. с к;-егч г зе. - истым ком- поненто -: - пыпью-у.-ix. т;рсизводства ферросилиция с обря-зон- кием низко- основнь х гидросиликатов кальция, что приводит к повышению прочности и долговечности материала.

Прессование составов сьфьевой смеси производили при давлении 20 МПа как наиболее распространенном в производстве-строительных прессованных изделий.

Оптимальны составы, содержащие 10-20% пыли-унос производства ферросилиция, при этом прочность увеличивается к 1,64-2,12 раза, а долговечность увеличивается в 8-10 раз. Изделия после прессования не имеют продольных трещин в отличие от прототипа, что указывает н пластичность массы и ее xopoi-. ; ::совочную спо- собтюсть.

1;спо:1ьзоваки ;; сухих i i-iOKphix отходов асбестст-е.-.р-нтной промьшшенности, а также металлургического отхода - пыли-унос произвецства ферросилиция позволяет получить дополнительные С1рпительн:.1е изделия и сохранить окружающую природу от загрязнения побочными продуктами производства.

Ожидаемый экономический эффект 1,68 руб/м .

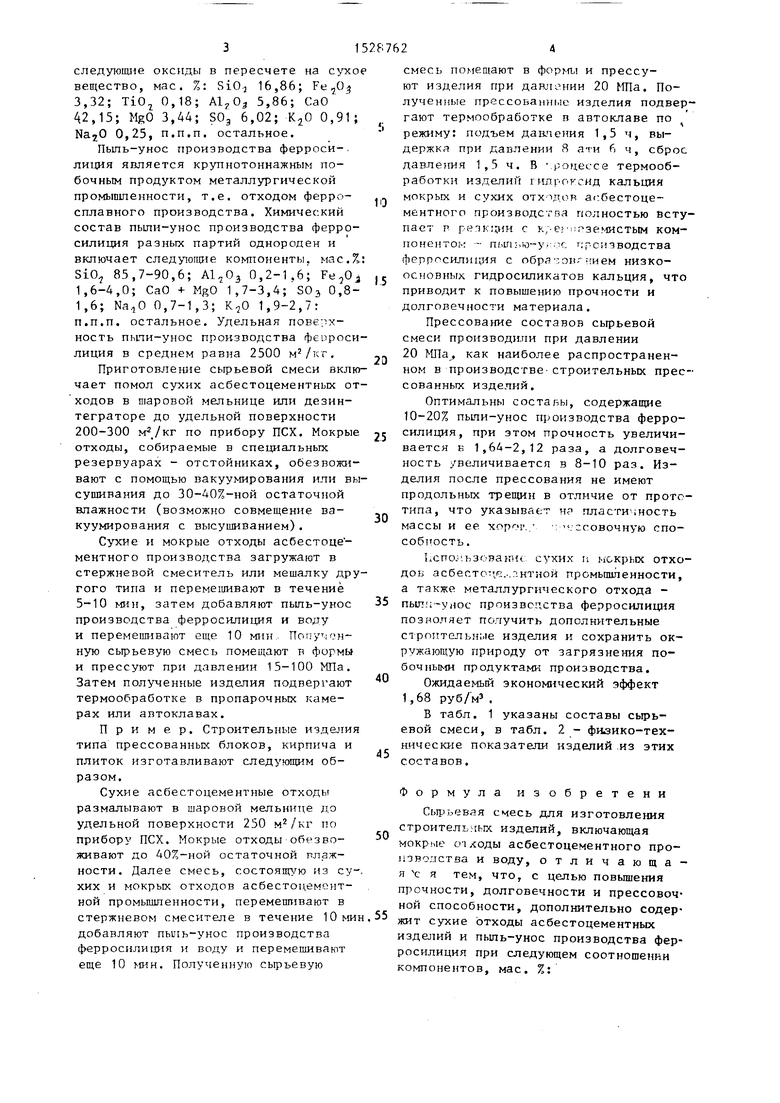

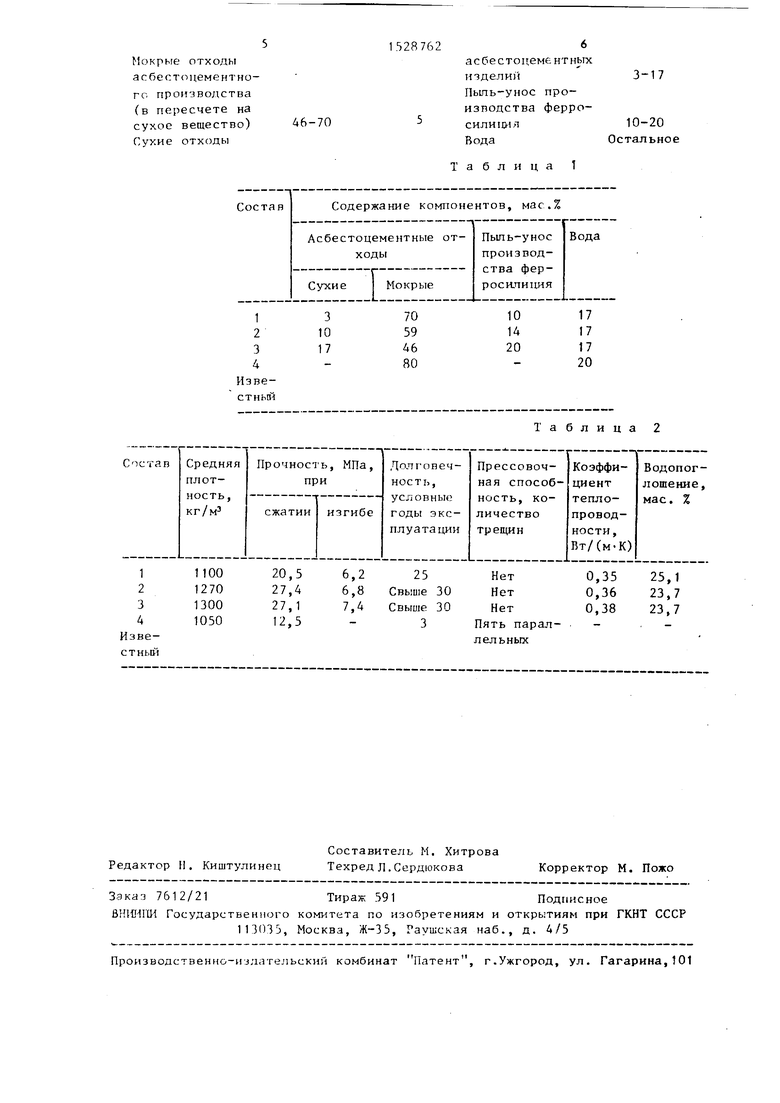

В табл. 1 указаны составы сырьевой смеси, в табл. 2 - фиаико-тех- нические показатели изделий .из этих составов.

25

30

35

40

AS

Формула изобретени

Сырьевая смесь для изготовления строител1,;-1ых изделий, включающая мокрые отходы асбестоцементного производства и воду, отличающа- я с я тем, что, с целью повьшения прочности, долговечности и прессовочной способности, дополнительно содержит сухие отходы асбестоцементных изделий и пыль-унос производства ферросилиция при следующем соотношении компонентов, мае. %:

Мокрые отходы асбестоцементно- го производства (в пересчете на сухое вещество) Сухие отходы

асбестодементных изделий

Пьшь-унос производства ферросилицияВода

аблица 1

3-17

10-20 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2008294C1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1988 |

|

SU1618739A1 |

| Вяжущее | 1986 |

|

SU1490103A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1985 |

|

SU1411316A1 |

| Сырьевая смесь для изготовления облицовочных изделий | 1990 |

|

SU1799861A1 |

| Сырьевая смесь для изготовления керамических стеновых изделий | 1986 |

|

SU1357392A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1985 |

|

SU1423530A1 |

| Сырьевая смесь для изготовления легкого бетона | 1988 |

|

SU1585309A1 |

| Сырьевая смесь для изготовления бетонных стеновых блоков | 1989 |

|

SU1726432A1 |

| Вяжущее | 1985 |

|

SU1446125A1 |

Изобретение относится к строительным материалам, а именно к производству прессованных блоков, кирпичей и плиток, применяемых для строительства и облицовки стен. С целью повышения прочности, долговечности и прессовочной способности сырьевая смесь для изготовления строительных изделий содержит, мас.%: мокрые отходы асбестоцементного производства (в пересчете на сухое вещество) 46 - 70, сухие отходы асбестоцементных изделий 3 - 17, пыль-унос производства ферросилиция 10 - 20, вода остальное. Строительные изделия плотностью 1100 - 1300 кг/м3 имеют прочность при сжатии 20,5 - 27, 4 МПа, прочность при изгибе 6,2 - 7,4 МПа, долговечность 25 - свыше 30 условных лет эксплуатации, трещин нет, коэффициент теплопроводности 0,35 - 0,38 Вт/(м.К), водопоглощение 23,7 - 25,1 мас.%. 2 табл.

Таблица 2

| Способ изготовления облицовочной плитки | 1975 |

|

SU549440A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения строительных изделий | 1981 |

|

SU975651A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-12-15—Публикация

1987-08-12—Подача