Изобретение относится к черной металлургии, в частности к способам повышения стойкости огнеупорной футеровки металлургических агрегатов.

Целью изобретения является повышение стойкости огнеупорной футеровки.

Сущность предлагаемого способа заключается в том, что в армированной металлическими элементами кладке создают предварительное напряжение за счет массы вышерасположенных слоев. В теплонапряженных слоях футеровки на кирпичи огнеупорной кладки дополнительно воздействуют (с помощью металлических элементов для армирования) силой, создающей суммарное напряжение, равное 0,02-0,04 предела прочности материала кирпича на сжатие.

Сжатие огнеупорной футеровки исключает возникновение зазоров между отдельными блоками футеровки, а в процессе эксплуатации предварительно сжатых огнеупоров происходит затягивание пор на поверхности кирпича, что резко снижает интенсивность взаимодействия между футеровкой и агрессивными средами - печной атмосферой, пылью, шлаком, жидким металлом.

При сжатии футеровки силой, создающей в кирпичах напряжение менее 0,02 от предела прочности на сжатие, не происходит заметного снижения поЭ

эо

|

о J

ристости кирпичей, т.е. при наличии малых напряжений их влияние на стойкость футеровки не обнаруживается. При сжатии футеровки силой, создающей напряжение более 0,04 от предела прочности на сжатие, при длительной эксплуатации возникают усталостные деформации огнеупоров, приводящие к разрушению кирпичей, что в конечном итоге снижает стойкость огнупорной футеровки.

Под действием приложенного к кирпичу напряжения происходит его дополнительная усадка, являющаяся следствием постепенно изменяющегося состояния огнеупора от твердого к жидкому, возникающего в процессе от нагревания до расплавления огнеупорного изделия. При определенной температуре или в определенный момент времени начинается образование жидкой фазы, которое совпадает с началом деформации и усадки изделия. Огнеупорные изделия в отличие от металлов, представляющих собой химический элемент, имеют широкий интервал температур от начала образования жидкой фазы до полного расплавления, обусловленный тем, что огнеупорные изделия представляют собой сложные системы (два и более окислов) Соотношение огнеупорности и темпера- туры эксплуатации всегда устанавливают таким, чтобы количество жидкой фазы в огнеупоре было минимальным. Наличие сжимающего напряжения обеспечивает вытеснение жидкой фазы в объем агрегата, сопровождающееся усадкой кирпича, т.е. предотвращается разрыхление кирпича, исключается его гетерофазность и снижается открытая пористость кирпича, что препятствует . проникновению агрессивных сред в объем кирпича и ведет к повышению огнеупорности последнего за счет удаления легкоплавких соединений. Сжимающее усилие устанавливают равным 0,01-0,08 предела прочности с учетом температурных4напряжений, возникающих в кирпиче.

Напряжения рассчитываются для наиболее теплонапряженного участка футеровки, т.е. центра поверхности рабочего слоя футеровки, в остальных участках с меньшей температурой напряжения будут ниже.

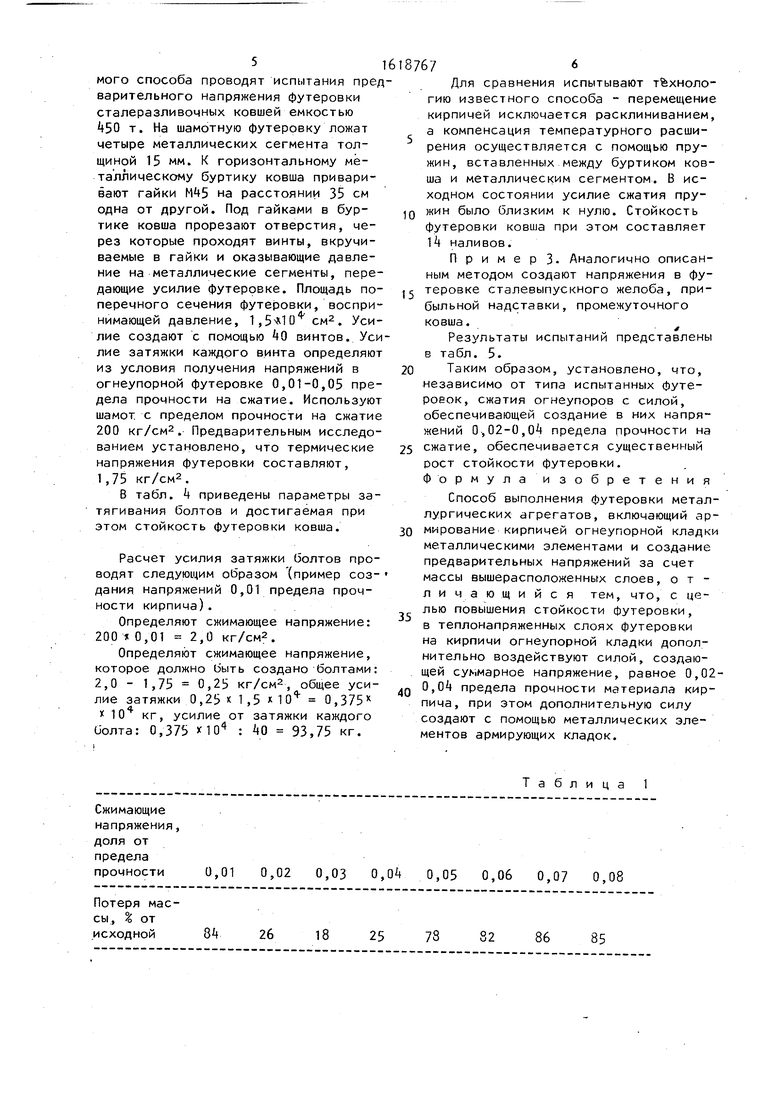

В табл. 1 представлены значения потери массы огнеупора за 1 ч кон

0

5

0

5

0

5

0

5

такта огнеупоров с жидким шлаком, при начальной массе образца 100 г.

Лабораторные испытания показывают, что при сжатии огнеупора в определенном интервале напряжений происходит резкое снижение его реакционной способности, а следовательно, повышается стойкость.

Для изучения механизма повышения стойкости огнеупора проводят исследование образцов шамота, магнезита, хромомагнезита, подвергнутых нагреву до 1бОО°С в состоянии сжат ия.

Результаты эксперимента представлены в табл. 2.

Из приведенных в табл. 2 данных следует, что огнеупоры, сжатые напряжением 0,02-0,04 от предела прочности, отличаются существенно более высокими эксплуатационными характеристиками.

Прим е р 1. Промышленные испытания предлагаемого способа проводят на футеровке крышек завалочных окон мартеновских печей. В корпусе крышки сверху и снизу были прорезаны отверстия, в которые вваривали трубы с вну-1 тренней резьбой. Сжимающее напряжение создается винтами, вкручиваемыми в , трубы. Усилие от винтов к футеровке передается через стальную пластину толщиной 15 мм.

Усилие затягивания винтов выбирают таким, что для каждой из испытуемых крышек создается индивидуальное напряжение в огнеупорах с учетом термических напряжений, определяемых расчетом.

Испытанию подвергают шесть крышек завалочных окон, футерованных шамотом, имеющим предел прочности при сжатии 200 кг/см2.

Результаты испытаний приведены в табл. 3.

Проведенные испытания показывают, что при сжатии футеровки до напряжения 0,02-0,04 от предела прочности стойкость футеровки возрастает более чем в 5 раз как по сравнению с технологией известного способа, так и по сравнению со стойкостью огнеупоров при реализации предлагаемого способа с запредельными значениями режимных параметров.

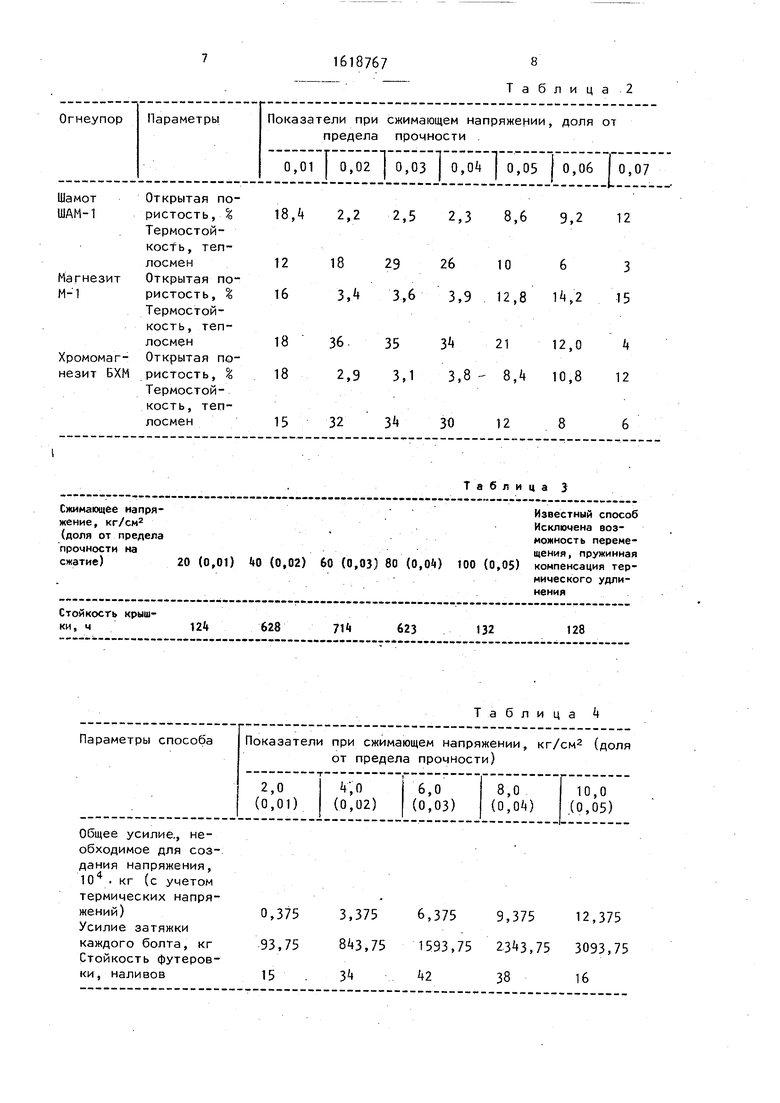

Пример2. На втором этапе промышленного опробования предлагав51

мого способа проводят испытания предварительного напряжения футеровки сталеразливочных ковшей емкостью 450 т. На шамотную футеровку ложат четыре металлических сегмента толщиной 15 мм. К горизонтальному металлическому буртику ковша приваривают гайки М45 на расстоянии 35 см одна от другой. Под гайками в буртике ковша прорезают отверстия, через которые проходят винты, вкручиваемые в гайки и оказывающие давление на металлические сегменты, передающие усилие футеровке. Площадь поперечного сечения футеровки, воспринимающей давление, 1, см2. Усилие создают с помощью 40 винтов. Усилие затяжки каждого винта определяют из условия получения напряжений в огнеупорной футеровке 0,01-0,05 предела прочности на сжатие. Используют шамот с пределом прочности на сжатие 200 кг/см2. Предварительным исследованием установлено, что термические напряжения футеровки составляют, 1,75 кг/см2.

В табл. 4 приведены параметры затягивания болтов и достигаемая при этом стойкость футеровки ковша.

Расчет усилия затяжки болтов проводят следующим образом (пример соз- дания напряжений 0,01 предела прочности кирпича).

Определяют сжимающее напряжение: 200 0,01 2,0 кг/см2.

Определяют сжимающее напряжение, которое должно быть создано болтами: 2,0 - 1,75 0,25 кг/см2, общее усилие затяжки 0,25 к 1,5 х10 0,375х f 10 кг, усилие от затяжки каждого болта: 0,375 ПО4 : 40 93,75 кг.

7676

Для сравнения испытывают технологию известного способа - перемещение кирпичей исключается расклиниванием, а компенсация температурного расширения осуществляется с помощью пружин, вставленных между буртиком ковша и металлическим сегментом. В исходном состоянии усилие сжатия пруQ жин было близким к нулю. Стойкость футеровки ковша при этом составляет 14 наливов.

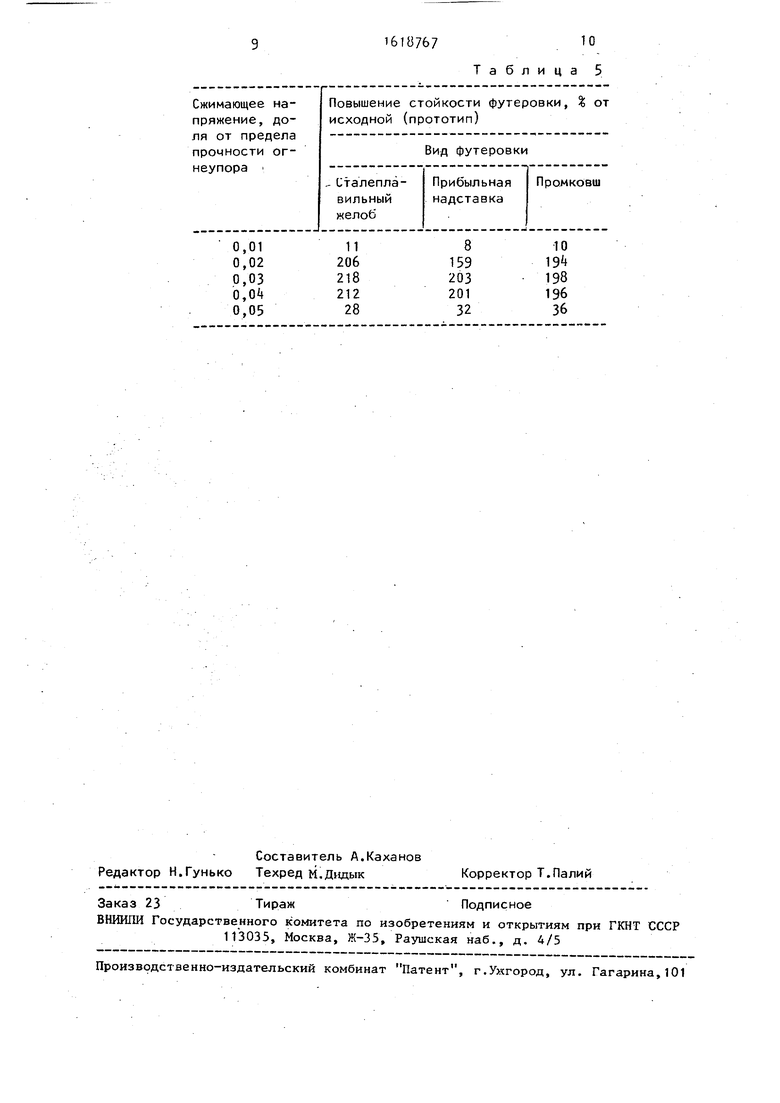

ПримерЗ. Аналогично описанным методом создают напряжения в теровке сталевыпускного желоба, прибыльной надставки, промежуточного ковша.,

Результаты испытаний представлены в табл. 5.

0 Таким образом, установлено, что, независимо от типа испытанных футе- роеок, сжатия огнеупоров с силой, обеспечивающей создание в них напряжений 0,02-0,04 предела прочности на

5 сжатие, обеспечивается существенный рост стойкости футеровки, формула и зобретения

Способ выполнения футеровки металлургических агрегатов, включающий армирование кирпичей огнеупорной кладки металлическими элементами и создание предварительных напряжений за счет массы вышерасположенных слоев, отличающийся тем, что, с целью повышения стойкости футеровки, в теплонапряженных слоях футеровки на кирпичи огнеупорной кладки дополнительно воздействуют силой, создающей суммарное напряжение, равное 0,02- 0,04 предела прочности материала кирпича, при этом дополнительную силу создают с помощью металлических элементов армирующих кладок.

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| Футеровка сталеразливочного ковша | 1989 |

|

SU1743687A1 |

| СВОД ЭЛЕКТРОДУГОВОЙ ПЛАВИЛЬНОЙ ПЕЧИ | 1989 |

|

RU2037761C1 |

| Опорный элемент для выполнения кладки формованных материалов и способ футеровки с использованием опорного элемента | 2022 |

|

RU2794071C1 |

| ОГНЕУПОРНЫЙ КАМЕНЬ И МНОГОФУНКЦИОНАЛЬНАЯ ФУТЕРОВКА ДЛЯ МЕТАЛЛОАГРЕГАТОВ | 2000 |

|

RU2160655C1 |

| КЕРАМИЧЕСКАЯ СМЕСЬ ДЛЯ РЕМОНТА КЛАДКИ КОКСОВЫХ ПЕЧЕЙ | 2007 |

|

RU2353601C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| ОГНЕУПОРНЫЙ КАМЕНЬ И ФУТЕРОВКА ДЛЯ МЕТАЛЛОАГРЕГАТОВ | 2000 |

|

RU2160654C1 |

| ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1997 |

|

RU2130571C1 |

Изобретение относится к черной металлургии, конкретнее к способам повышения стойкости огнеупорной футеровки металлургических агрегатов. Цель изобретения - повышение стойкости огнеупорной футеровки. Способ включает ограничение перемещения кирпичей в процессе эксплуатации, для чего футеровку подвергают сжатию силой, обеспечивающей создание в футеровке напряжений, равных 0,02-0,04 предела прочности кирпичей на сжатие. Наличие сжимающего напряжения обеспечивает снижение пористости футеровки, что препятствует проникновению в нее агрессивных сред. 5 табл. 5 (Л

Таблица 1

Сжимающее напряжение, кг/см2 (доля от предела прочности на сжатие) 20 (0,01)

Известный способ Исключена возможность переме щения, пружинная

UO (0,02) 60 (0,03) 80 (О,ОЙ) 100 (0,05) компенсация термического удлинения

Стойкость крышки, ч124

628

71

Общее усилие., необходимое для соз-. дания напряжения, 10 кг (с учетом термических напряжений)0,375 Усилие затяжки

каждого болта, кг 93,75 Стойкость футеровки, наливов15

623

132

128

Таблица 4

6,3759,37512,375

1593,752-343,753093,75

423816

11

206

218

212

28

1618767Ю Таблица 5

10 19 198 196

36

| Металлургия стали | |||

| Под ред | |||

| В.И.Явойского | |||

| - М.: Металлургия, 1973, с.282-285 | |||

| АРОЧНЫЙ СВОД МАРТЕНОВСКОЙ ПЕЧИ | 0 |

|

SU403932A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-01-07—Публикация

1988-02-03—Подача