Изобретение относится к способу получения термоклеевого прокладочно - го материала для швейной промышленности .

Цель изобретения - улучшение качества материала путем повышения адге- зионных свойств снижения показателя усадки от замочки при одновременном предотвращении увеличения жесткости после нанесения дискретного полимерного покрытия и повышении показателя драпируемости.

Поставленная цель достигается тем, что согласно способу получения термоклеевого прокладочного материала для

швейных изделий, включающему нанесение на основу дискретного полимерного покрытия, сформированного из порошкообразного сополиамида, в качестве основы используют тканевязаное полотно, включающее нить полиэфирную текстурированную и пряжу вискозную массой 1 м2 от 75 до 95 г/м2, а дискретное клеевое покрытие наносят при темпе- р атуре основы 140-158°С при скорости движения основы 21-25 м/мин и величине наложения 12-16 г/м2 с числом клеевых точек 500000 - 1400000 на 1 м2.

0

QO 4

СО 00

Применение вышеуказанного тханевя- заного полотна в сопокупности с другими существенными признаками позволяет вследствие особенностей структу- ры материала, в сочетании с оригинальными технологическими параметрами нанесения дискретного термоклеевого покрытия, обеспечить наиболее оптимальное формирование структуры клеевых точек, их выпуклость при минимальной миграции термоклея в межволоконные пространства. Это приводит к улучшению, адгезионных свойств прокладочных материалов при одновремен- ном уменьшении величины наложения клеевого покрытия, обеспечивает минимальное отрицательное влияние на жесткость материала при формировании дискретного полимерного покрытия и, как следствие, увеличивает драпируемость и снижение показателя усадки от за - мочки.

Пример 1. Тканевязаное полотно массой 1 м2 75 г/м2 с размоточ ног о устройства установки фирмы Ка- рач (Швейцария) направляется в узел нанесения термоклеевого покрытия при скорости движения полотна 21 м/мин и температуре основы 140°С, термоклеевое полимерное покрытие наносится при величине наложения 12 г/м2 и количестве клеевых точек 500000 шт/м2.

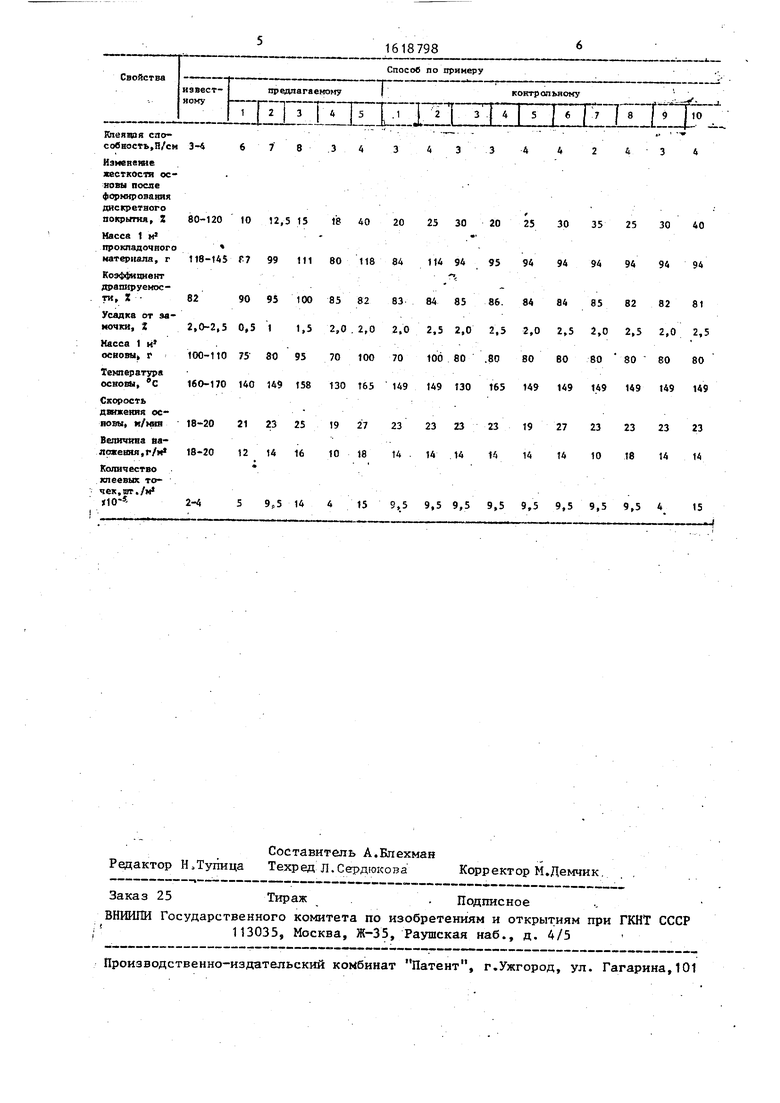

Полученный прокладочный материал исследовался по физико-механическим показателям: жесткость определяли по ГОСТ 10550--82, массу 1 м2 по ГОСТ 5668-82, усадка от замочки определя- . лась по ГОСТ 5668-82, клеящая способность и драпируемость определялись по ТУ 17-21-335-80.-- ..

Технологические параметры способа получения термоклеевого прокладочного материала и его свойства представлены в таблице.

,5 0

5

0

5

0

Как видно из данных, представленных в таблице, термоклеевые прокладочные материалы, полученные в соответствии с предлагаемым способом, характеризуются следующими преимуществами по сравнению с известным адге- зионные свойства прокладочных материалов, охарактеризованные показателем клеящая способность, улучшаются на 100%, показатель усадки от за- мочки снижается в 1,5-2 раза, показа-г тель изменения жесткости основы после- формирования дискретного термоклеевого покрытия снижается в 6- 8 раз, коэффициент драпируемости увеличивается на 10-22%, масса 1 материала снижается на 23-25%.

Формула изобретения

Способ получения термоклеевого, прокладочного материала для швейных изделий, при котором на основу из полиэфирных и вискозных нитей наносят дискретное полимерное покрытие из порошкообразного сополиамида, о т л и- ч а ю щ и и с я тем, что, с целью улучшения качества материала путем повышения адгезионных свойств, снижения показателя усадки от замочки при одновременном предотвращении увеличения жесткости после нанесения дискретного полимерного покрытия и повы- шении показателя драпируемости, в ка- честве основы используют тканевязаное полотно массой 1 м2 от 75 до 95 г/м2, содержащее в качестве полиэфирной нити текстурированную нить, а нанесение дискретного клеевого покрытия . осуществляют при температуре основы : 140-150°С, скорости ее перемещения 21-25 м/мин и величине наложения от . 12 до 16 г/м2 с числом клеевых точек 500000-1400000 на 1 м2 основы.

25 30 35 25 30

Иэненаже жесткости основы после формирования дискретного покрытия, Z 80-120 10 12,5 15 18 40 20 25 30 20

Касса 1 и прокладочного .

материала, г118-145F7 99 111 80 118 84 114 94 95 94 94 94 94 94

Коэффициент - драпируемое- , ти, Z 82 90 95 100 85 82 83 84 85 86. 84 84 85 82 82 Усадка от замочки, 2 2,0-2,5 0,5 1 1,5 2,0.2,0 2,0 2,5 2,0 2,5 2,0 2,5 2,0 2,5 2,0

Касса 1 и1 . . .

основы, г100-110 75 80 95 70 100 70 100 80 .80 80 ВО 80 80 80

Температур

основы, С

160-170 140 149 158 130 165 149 149 130 165 149 149 149 149 149

Скорость

движения ос-

новы, и/нвя 18-20 21 23 25

Величина ва-. ложеняя.г/м 18-20

Количество клеевых точек, шт. /я Л О 5-2-4

12 14 16

9f5 14

25 30 35 25 30

20 25 30 20

.

84 114 94 95 94 94 94 94 94

- 83 84 85 86. 84 84 85 82 82 2,0 2,5 2,0 2,5 2,0 2,5 2,0 2,5 2,0

. .

70 100 80 .80 80 ВО 80 80 80

149 149 130 165 149 149 149 149 149

232323231927232323

t4 .14.141- )1414101814

9,59,59,59,59,59,59,59,54

40

94

81

2,5

80

149

23

14

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термоклеевых прокладочных материалов | 1990 |

|

SU1743551A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОКЛЕЕВЫХ ПРОКЛАДОЧНЫХ МАТЕРИАЛОВ С РЕГУЛЯРНЫМ ДИСКРЕТНЫМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 1993 |

|

RU2095382C1 |

| Способ изготовления нетканого прокладочного материала для швейных изделий | 1990 |

|

SU1777786A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОКЛЕЕВОГО ПРОКЛАДОЧНОГО ТРИКОТАЖНОГО ПОЛОТНА ДЛЯ ДУБЛИРОВАНИЯ ДЕТАЛЕЙ ОДЕЖДЫ | 1999 |

|

RU2152751C1 |

| ТЕРМОКЛЕЕВОЙ ПРОКЛАДОЧНЫЙ МАТЕРИАЛ | 2005 |

|

RU2312571C2 |

| Способ получения термоклеевого материала для внутренних деталей обуви | 1989 |

|

SU1792845A1 |

| Способ получения термоклеевого прокладочного материала для обуви | 1990 |

|

SU1790908A1 |

| Способ получения многослойного прокладочного материала для швейных изделий | 1980 |

|

SU981017A1 |

| Способ получения термоклеевого материала для обуви | 1989 |

|

SU1730273A1 |

| Способ получения многозонального прокладочного термоклеевого материала | 1990 |

|

SU1777787A1 |

Изобретение относится к способу производства термоклеевых прокладочных материалов для швейной промышленности и позволяет получить прокладочной материал с дискретным покрытием с улучшенными адгезионными свойствами, с пониженной жесткостью и улучшенной драпируемоетыо. Для этого в качестве основы для получения материала используют тканевязаное полотно поверхностной плотностью 75 - 95 г/м2, включающее нить, полиэфирную текстурированную и пряжу вискозную. Дискретное покрытие формируется из порошкообразного сополиамида с величиной наложения 12-16 г/м2, с числом клеевых точек 500000 - 1400000 на 1 м2 материала. 1 табл. с SS (Л

| Искусственные кожи и пленочные материалы, Справочник/Под ред | |||

| В.А.Михайлова и Б.Я.Кипнкса, М.: Легпром- бйтиздат, 1987, с | |||

| Способ фотографической записи звуковых колебаний | 1922 |

|

SU400A1 |

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

Авторы

Даты

1991-01-07—Публикация

1988-12-29—Подача