Фае/

Изобретение относится к пищевой промышленности и предназначено преимущественно для повышения проницаемости клеточной ткани изрезанной сахарной свеклы перед процессом диффузионного извлечения сахаристых веществ, а также может быть использовано для увеличения выхода соков из растительного сырья при прессовании.

Цель изобретения - повышение степени плазмолизации и уменьшение энергозатрат.

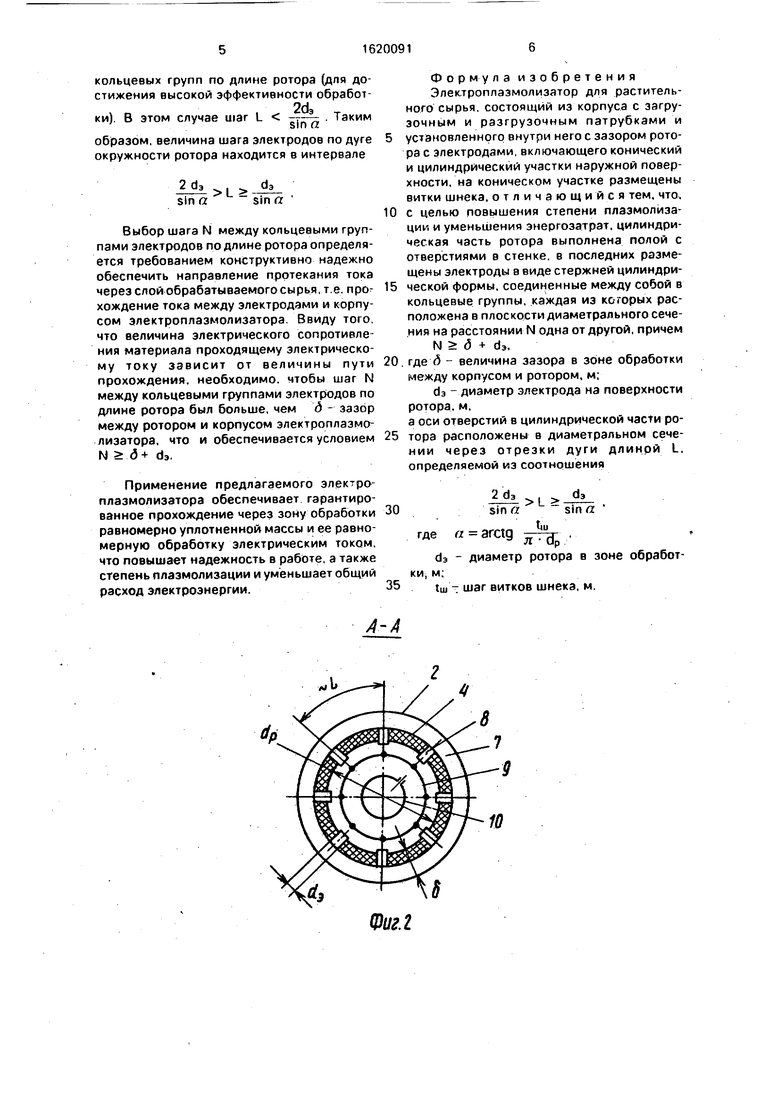

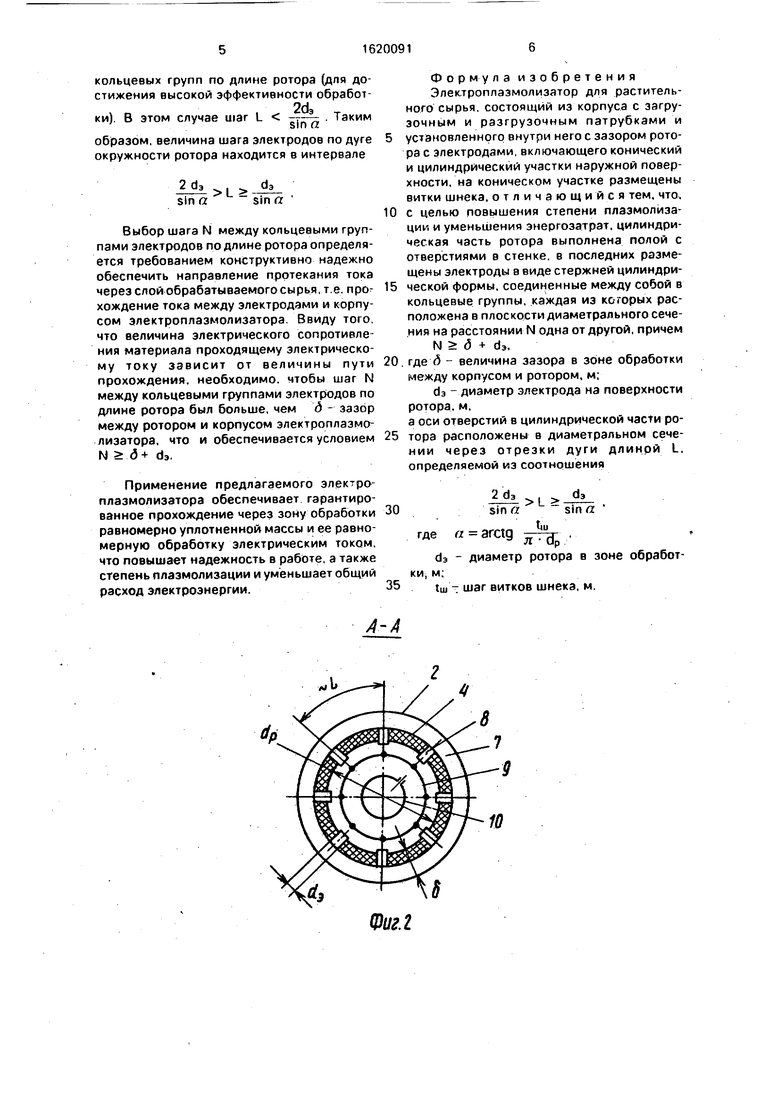

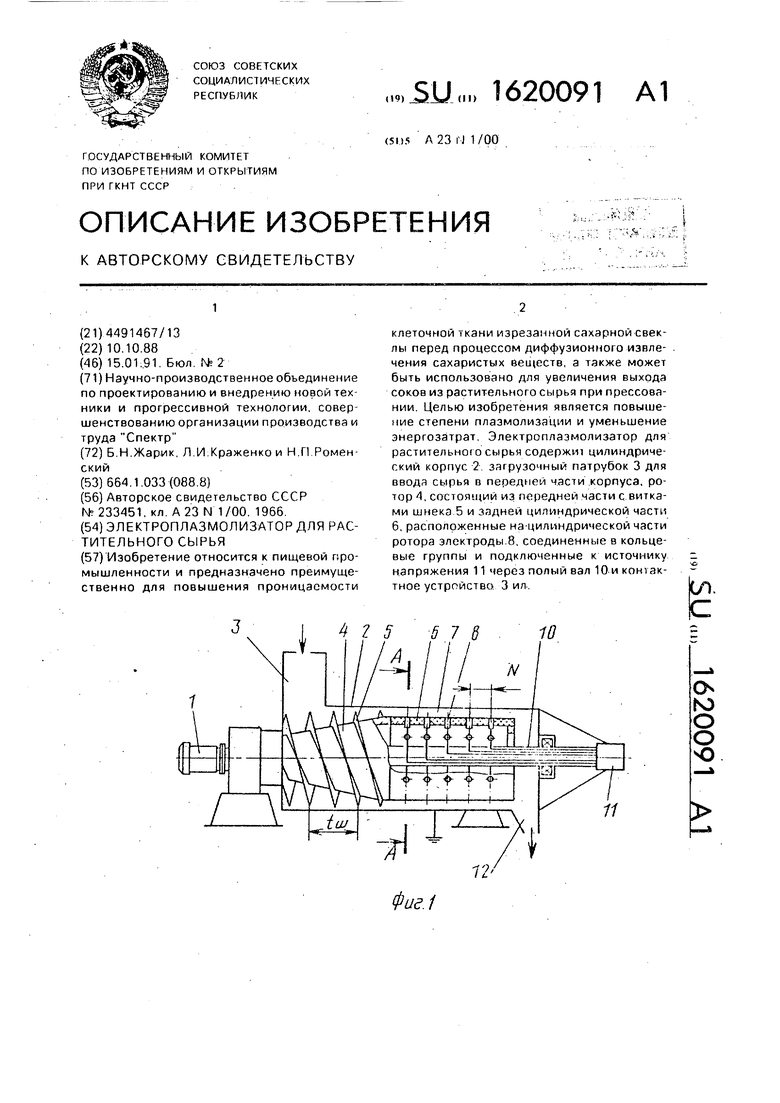

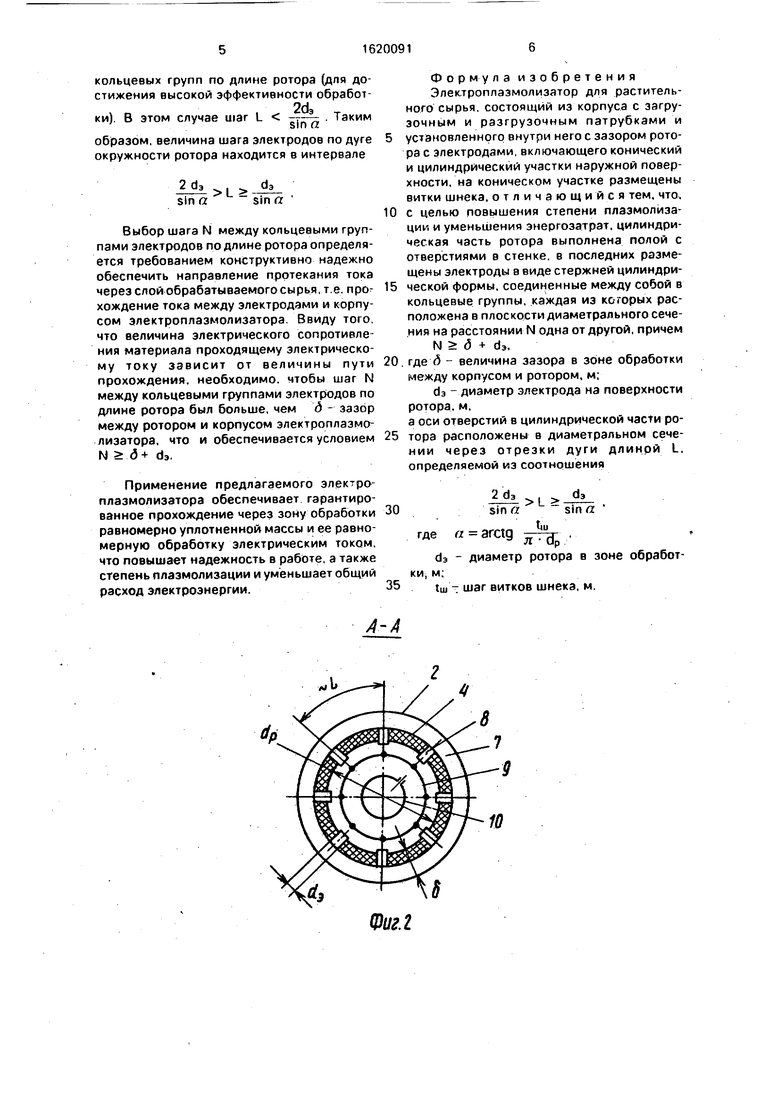

На фиг. 1 схематически представлен предлагаемый электроплазмолизатор, общий вид; на фиг. 2 - разрез А-А на фиг. 1 (разрез по диаметральной плоскости); на фиг 3 - элемент развертки поверхности ротора с электродами и следы обрабатываемой этими электродами поверхности на слое сырья.

Электроплазмолизатор для растительного сырья содержит привод 1, цилиндрический корпус 2, загрузочный патрубок 3 для ввода сырья в переднюю часть корпуса, ротор 4, состоящий из переднего конического участка с витками шнека 5 и заднего полого цилиндрического участка 6, между внешней поверхностью которого и внутренней поверхностью корпуса выполнен зазор 7, рас- положенные на цилиндрической части ротора 4 в виде стержней цилиндрической формы электроды 8, соединенные в кольцевые группы 9 (фиг. 2) и подключенные к источнику напряжения через полый вал 10 и контактное устройство 11. разгрузочный патрубок 12 (фиг. 1). В цилиндрической части б ротора выполнены отверстия, в которых размещены электроды 8.

Электроплазмолизатор работает следующим образом.

После включения привода 1 измельченное растительное сырье, например свекловичная стружка, подается в электроплазмолизатор через загрузочный патрубок 3, откуда витками шнека 5 транспортируется в зазор 7, образованный между цилиндрической частью ротора 4 и корпусом 2. При этом измельченное сырье уплотняется от своего начального насыпного удельного веса до предельного удельного веса, соответствующего удельному весу сырья. Транспортирование сырья через зазор 7 возможно только тогда, когда сила сопротивления прохождению растительного сырья через зазор становится меньше силы трения растительного сырья о поверхность подающего шнека 5 и корпус электроплазмолизатора 2, что можно выразить соотношением

Sn Fn Kn - So Fo Ко.

где S, F, К - площадь контакта сырья с конструктивными элементами, величина нормального давления на поверхность и коэффициент трения в зоне подачи с индексом п и в зоне обработки с индексом о соответственно.

Приведенное соотношение конструктивно обеспечивается выбором Sn. При про- хождении через зазор 7 слой сырья замыкает собой пространство между электродами 8 на цилиндрической части ротора б и корпусом 2, являющимся вторым электродом

Кольцевые группы 9 электродов расположены в плоскости диаметральных сечений ротора 4 через расстояниям, равные N V д + d3, где д - величина зазора в зоне обработки, м; d3 - диаметр электрода на поверхности ротора, м

Расстояние N между кольцевыми группамп 9 обеспечивает исключение развития канала проводимости между электродами по поверхности цилиндрической части ротора 4. что привело бы к появлению необрабо- танных участков проходящего слоя и

уменьшению степени плазмолизации. Расположение осей отверстий и соответственно электродов 8 в диаметральном сечении через отрезки дуги длиной L при

2 d3 sin a

L

sin a

35

определяемой, кроме диаметра электрода d3. углом

а - arctg

где dp - диаметр ротора в зоне обработки, м;

tin - шаг витков шнека, м. Шаг электродов L по дуге окружности для каждой группы электродов определяется из условия эффективности обработки

всей проходящей массы сырья и заданных первичных конструктивных размеров, обеспечивающих необходимую производительность аппарата. Эффективность обработки зависит от полного использования поверхности каждого электрода в группе и исключения прохождения поверхностью электрода по следу (дорожке) другого электрода группы. Следы контакта поверхности электродов не накладываются один

rU

на другой, если шаг L . (фиг. 3).

В то же время необходимо ограничить максимальный шаг электродов в группе, ведущий к необходимости увеличивать число

кольцевых групп по длине ротора (для достижения высокой эффективности обработ - sin a

к и)

Таким

В этом случае шаг L

образом, величина шага электродов по дуге окружности ротора находится в интервале

2 da sin or

L

sin a

Выбор шага N между кольцевыми группами электродов по длине ротора определяется требованием конструктивно надежно обеспечить направление протекания тока через слой обрабатываемого сырья, т е. прохождение тока между электродами и корпусом электроплазмолизатора Ввиду того что величина электрического сопротивления материала проходящему электрическому току зависит от величины пути прохождения, необходимо, чтобы шаг N между кольцевыми группами электродов по длине ротора был больше, чем д - зазор между ротором и корпусом электроплазмолизатора, что и обеспечивается условием N д+ da.

Применение предлагаемого плазмолизатора обеспечивает гарантированное прохождение через зону обработки равномерно уплотненной массы и ее равномерную обработку электрическим током, что повышает надежность в работе, а также степень плазмолизации и уменьшает общий расход электроэнергии.

0

5

0

5

Формула изобретения

Электроплазмолизатор для растительного сырья, состоящий из корпуса с загрузочным и разгрузочным патрубками и установленного внутри него с зазором ротора с электродами, включающего конический и цилиндрический участки наружной поверхности, на коническом участке размещены витки шнека, отличающийся тем. что. с целью повышения степени плазмолизации и уменьшения энергозатрат, цилиндрическая часть ротора выполнена полой с отверстиями в стенке, в последних размещены электроды в виде стержней цилиндрической формы, соединенные между собой в кольцевые группы, каждая из которых расположена в плоскости диаметрального сечения на расстоянии N одна от другой, причем

N д + d3,

где 5 - величина зазора в зоне обработки между корпусом и ротором, м;

da - диаметр электрода на поверхности ротора, м.

а оси отверстий в цилиндрической части ротора расположены в диаметральном сечении через отрезки дуги длинрй L. определяемой из соотношения

30

2«з .da

sin asin я

где а arctg

чи

л dp

d3 - диаметр ротора в зоне обработки, м.

1ш т шаг витков шнека, м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроплазмолизатор для растительного сырья | 1986 |

|

SU1423099A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КРАСНОГО ПИЩЕВОГО КРАСИТЕЛЯ | 1993 |

|

RU2041898C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СОЛОМЫ НА КОРМ | 1989 |

|

RU2038031C1 |

| Способ деформационной обработки дискретных сред и устройство для его осуществления | 2016 |

|

RU2635866C1 |

| Электроплазмолизатор для растительного сырья | 1979 |

|

SU786966A1 |

| Электроплазмолизатор для растительного сырья | 1983 |

|

SU1138105A2 |

| ЭКСТРАКТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ С ПРОТИВОТОЧНЫМ ПЕРЕМЕЩЕНИЕМ СЫРЬЯ И РАСТВОРИТЕЛЯ | 1993 |

|

RU2039585C1 |

| Экстрактор для виноградных выжимок | 1983 |

|

SU1138404A1 |

| Экструдер | 2019 |

|

RU2715394C1 |

| ШНЕКОВЫЙ ПРЕСС ДЛЯ ОТЖИМА РАСТИТЕЛЬНОГО СЫРЬЯ | 2004 |

|

RU2271931C2 |

Изобретение относится к пищевой промышленности и предназначено преимущественно для повышения проницаемости 4 1 5 578 Г клеточной (кани изрезанной сахарной свеклы перед процессом диффузионною извлечения сахаристых веществ, а также может быть использовано для увеличения выхода соков из растительного сырья при прессовании Целью изобретения является повышение степени плазмолизации и уменьшение энергозатрат Электроплаэмолизатор для растительное о сырья содержит цилиндрический корпус 2 загрузочный патрубок 3 для ввода сырья в пеоеднеи части корпуса, ротор 4, состоящий из передней части с витками шнека 5 и задней цилиндрической части 6, расположенные на цилиндрической части ротора электроды 8, соединенные в кольцевые группы и подключенные к источнику напряжения 11 через полый вал 10 и контактное устройство 3 ил ел. с 10 CS ю о о ю 11

8

10

Фиг. 2

ФигЗ

| УСТРОЙСТВО для ИЗВЛЕЧЕНИЯ СОКА ИЗ РАСТИТЕЛЬНОГОСЫРЬЯ | 0 |

|

SU233451A1 |

Авторы

Даты

1991-01-15—Публикация

1988-10-10—Подача