Изобретение относится к машиностроению, преимущественно к станкостроению, и может быть использовано при обработке методами поверхностного пластического деформирования (ППД) резьбовых деталей, в частности ходовых винтов и червяков.

Известно устройство для обкатывания винтовых поверхностей, содержащее разъемный корпус, установленные в нем деформирующие инструменты и силовые механизмы для каждого из них. Деформирующие инструменты в виде роликов размещены попарно, симметрично оси обрабатываемой детали со смещением относительно друг друга. Известное устройство имеет значительную производительность за счет применения в устройстве деформирующих инструментов, расположенных со смещением относительно друг друга, обеспечивающих необходимую величину подачи обкатывания для выполнения обработки за один проход.

Однако в связи с тем, что каждый из инструментов снабжен самостоятельным силовым механизмом, сложно обеспечить одинаковые усилия обкатывания па каждом инструменте. Различие этих усилий приводит к неравномерному упрочнению винтовой поверхности, что снижает эксплуатационные качества таких изделий.

Для некоторых винтовых деталей, работающих на трении скольжения, необходима комбинированная антифрикционная упрочняющая обработка, т.е. нанесение на обрабатываемую поверхность антифрикционного покрытия и последующая обработка этой поверхности методом ППД с образованием на ней регулярного микроXJ

СП О Ю

СО

рельефа. Увеличение силы сцепления антифрикционного покрытия с металлом основы и образование на них регулярного микрорельефа способствует получению деталей с высокими эксплуатационными качествами.

Однако с помощью известного устройства невозможна обработка винтовых поверхностей с предварительно нанесенными на них покрытиями, так как отсутствует ударное воздействие деформирующих инструментов, необходимое для обеспечения увеличения силы сцепления покрытия с металлом основы.

Кроме того, устройство неудобно и непроизводительно при эксплуатации в условиях крупносерийного производства, так как при смене обработанной детали требуется выполнение дополнительной операции - раскрытие разъемного корпуса.

Наиболее близким по технической сущности и достигаемому результату является устройство для отделочно-упрочняющей обработки резьб, которое содержит полый корпус, установленные в нем деформирующие инструменты и силовой механизм. Деформирующие инструменты расположены симметрично оси обарбатываемой детали и со смещением по ее длине. Силовой механизм выполнен в виде пружины кручения, охватывающей держатели инструментов. Устройство устанавливают в суппорт токарного станка, а деталь - в патроне. Единый силовой механизм обеспечивает одинаковое усилие обработки на всех инструментах, что является одним из условий образования точного регулярного микрорельефа на обрабатываемой поверхности. Устройство удобно в эксплуатации в условиях крупносерийного производства, так как деталь может устанавливаться в корпус без его разъема.

Однако качество обрабатываемых на этом устройстве винтовых деталей недостаточна, так как отсутствует жесткая кинематическая связь инструмента с деталью, что нарушает стабильность микрорельефа. Кроме того, с помощью известного устройства невозможно обрабатывать винтовые поверхности с предварительно нанесенным на них покрытием в результате отсутствия ударного воздействия на них деформирующих инструментов.

Целью изобретения является повышение качества обработки винтовых поверхностей путем нанесения точного регулярного микрорельефа.

Указанная цель достигается тем, тчо известное устройство Для отделочно-упрочняющей обработки винтовых поверхностей, содержащее корпус с установленным в нем

деформирующим инструментом, фиксаторы деформирующего инструмента и механизм силового воздействия на деформирующий инструмент, снабжено по меньшей мере

двумя аксиально установленными относительно деформирующего инструмента шаровыми опорами качения, одна из которых жестко закреплена на корпусе, а другая - на механизме силового воздействия, при этом

0 деформирующий инструмент выполнен в виде свободно насаживаемой на обрабатываемый винт гайки с прямоугольной резьбой и равномерно расположенными по ее внутренней боковой поверхности шлицевыми

5 пазами, параллельными оси гайки, на торцовых поверхностях гайки выполнены направляющие кольцевые дорожки под шаровые опоры, а на наружной боковой поверхности - прямоугольные пазы, продоль0 ная ось которых параллельна оси гайки, фиксаторы смонтированы с возможностью взаимодействия пазами, выполнены каждый в виде установленной в корпус цанговой втулки и размещенной во втулке

5 ступенчатой оси с фигурным выступом на конце, обращенном к прямоугольному пазу. Выполнение деформирующего устройства в виде свободно насаживаемой на обрабатываемый винт гайки со шлицами на

0 резьбе, размещение ее на аксиально расположенных шаровых опорах качения,обеспечивает автоматическую осевую подачу обрабатываемого винта без его вращения за счет прецессии оси гайки. Прецессион5 нее движение оси гайки относительно оси обрабатываемого винта вызвано аксиальным нагружением гайки и зазорами в осевом и радиальном направлениях между витками резьбы гайки и витками резьбы об0 рабатываемого винта. Этим достигается жесткая кинематическая связь инструмента с деталью, а также получение ударного воздействия инструмента на обрабатываемую винтовую поверхность детали.

5 Наличие фиксаторов и их взаимосвязь с деформирующим инструментом посредством паза на боковой наружной поверхности инструмента позволяет обеспечить точность и правильность установки деформи0 рующего инструмента относительно обрабатываемого изделия, что в сочетании с особенностями выполнения деформирующей части инструмента обеспечивает высокое качество обрабатываемой поверхности

5 за счет получения точного регулярного микрорельефа и возможности обработки деталей с предварительно нанесенным покрытием с формированием нового состояния поверхностного слоя и образованием на поверхности регулярного микрорельефа.

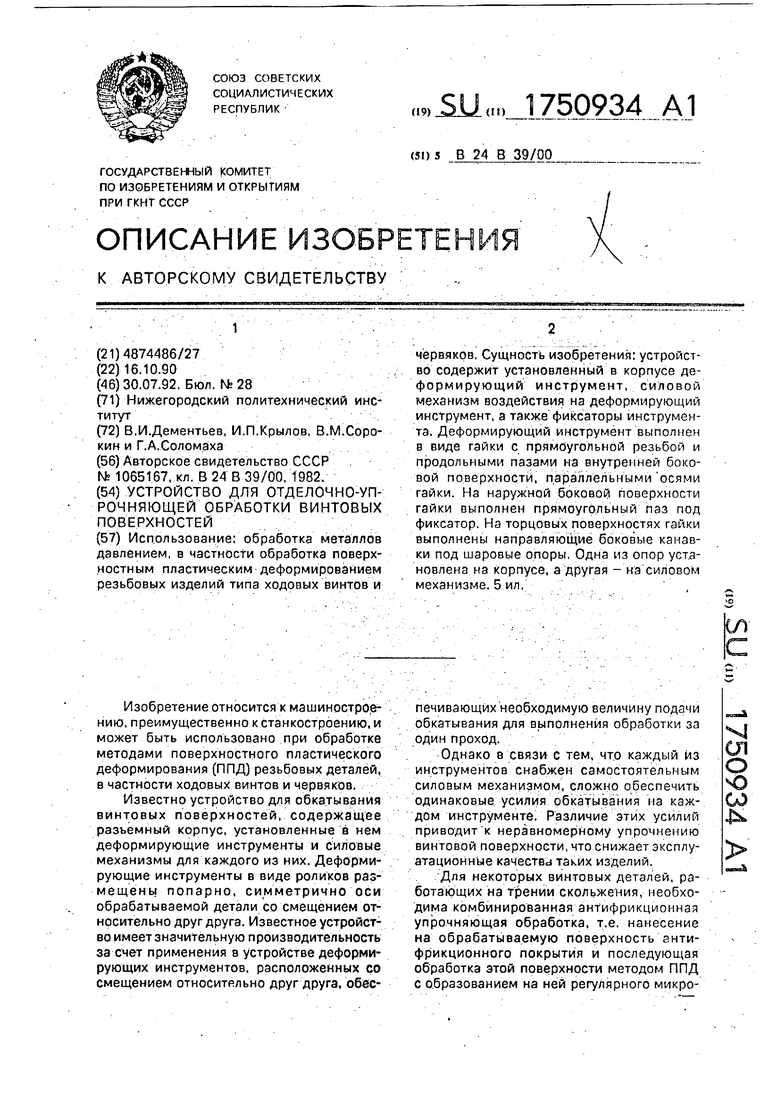

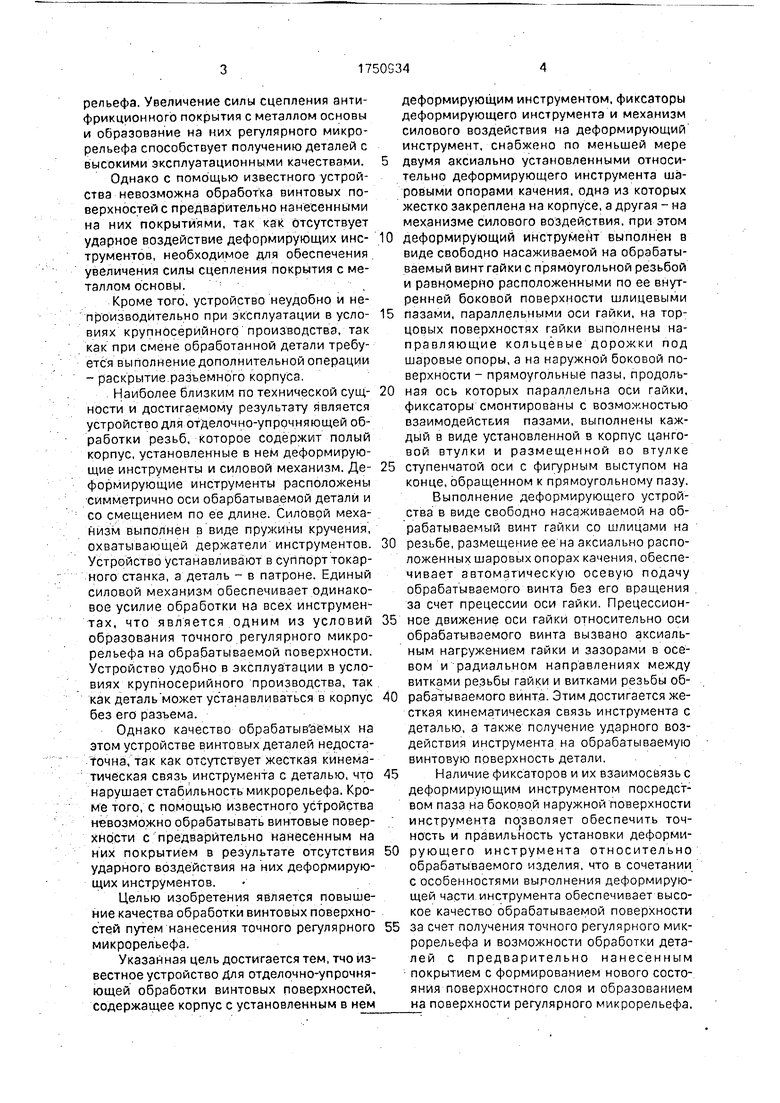

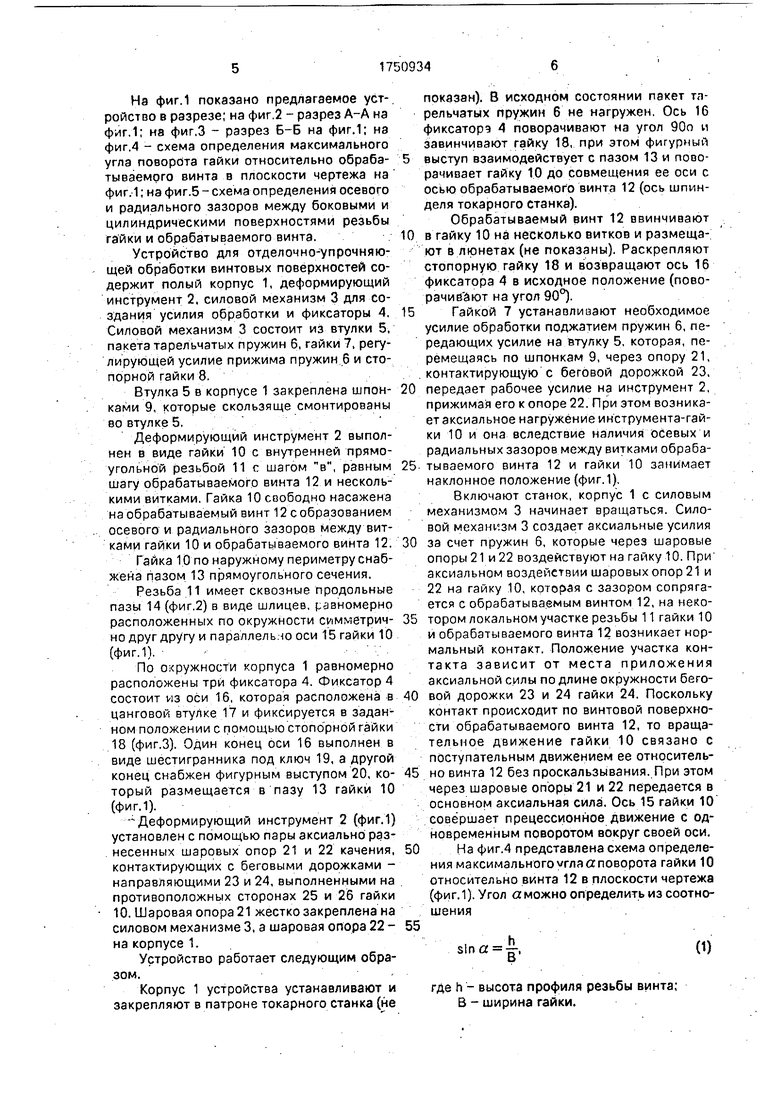

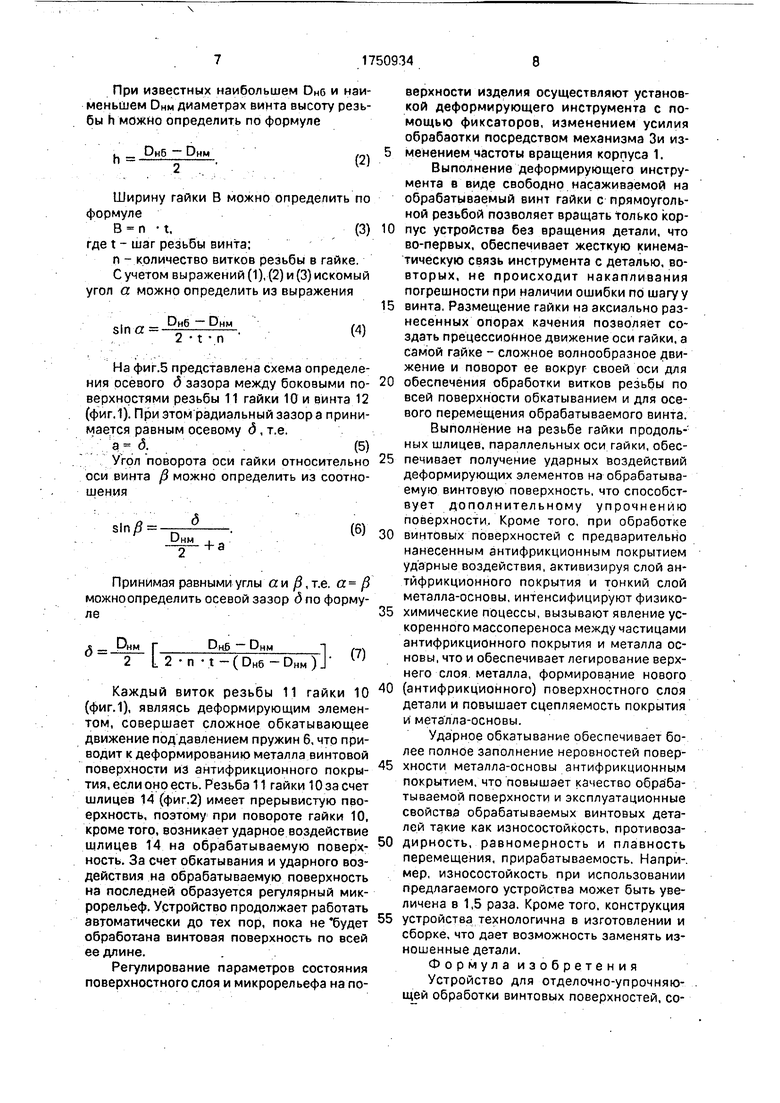

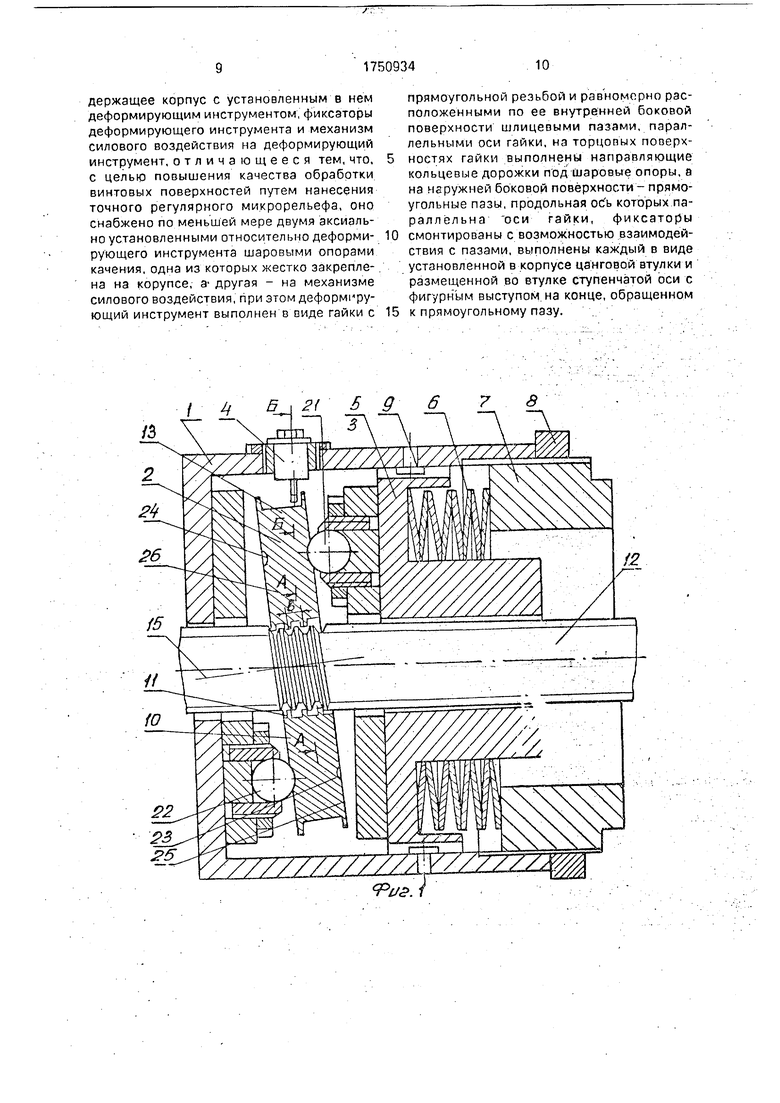

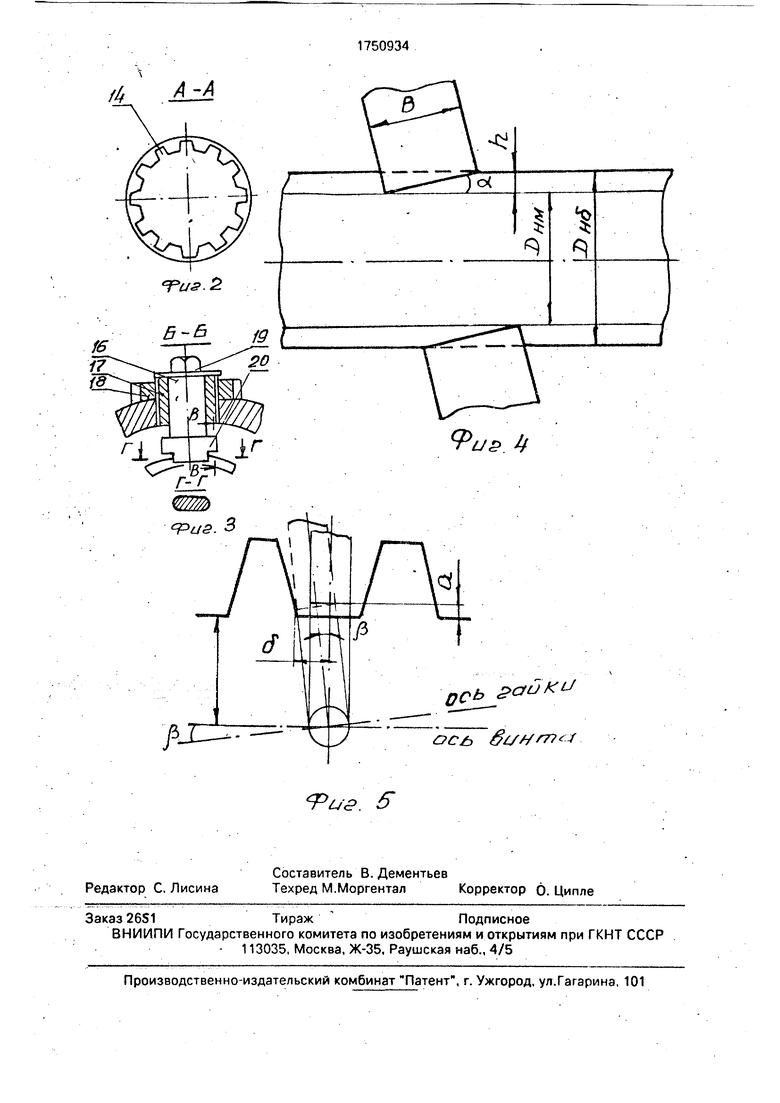

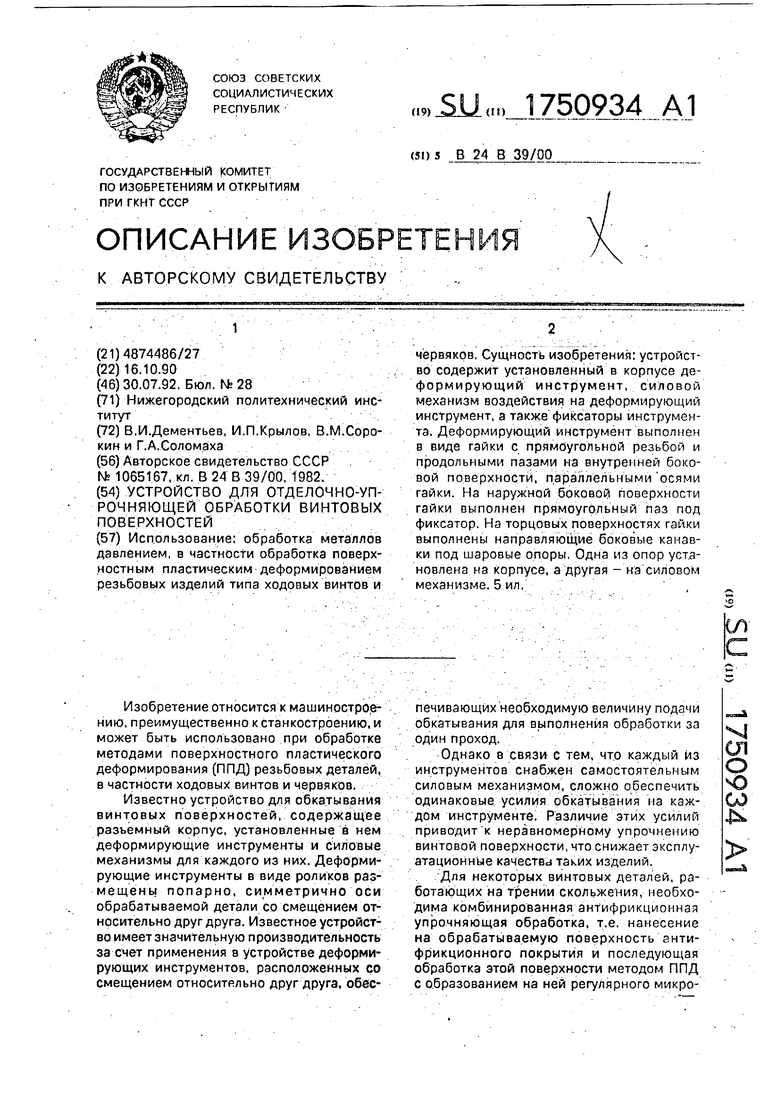

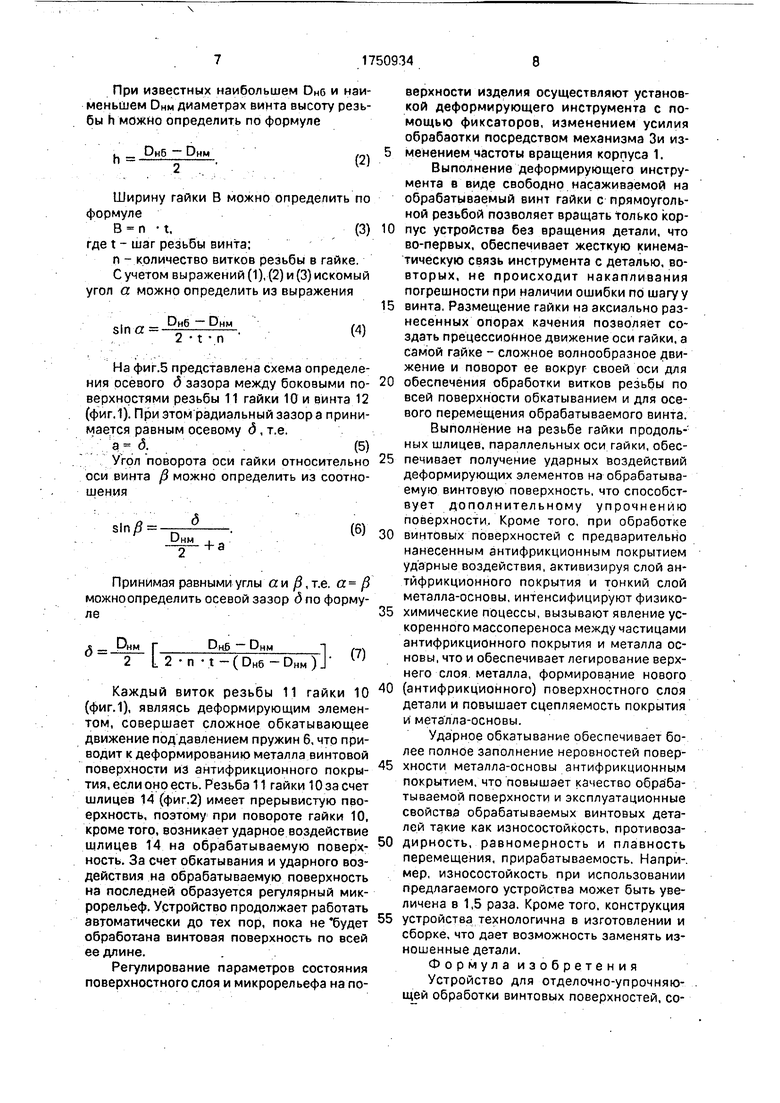

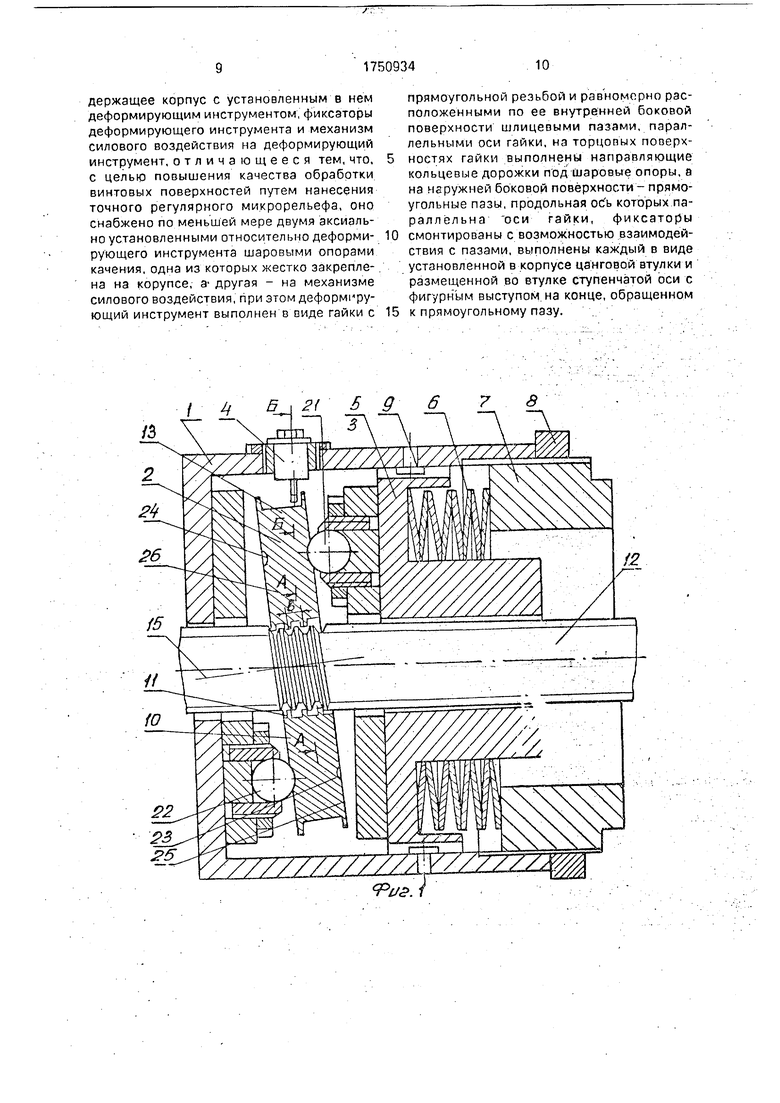

На фиг.1 показано предлагаемое устройство в разрезе; на фиг.2 - разрез А-А на фиг,1; на фиг.З - разрез Б-Б на фиг.1; на фиг,4 - схема определения максимального угла поворота гайки относительно обраба- тываемого винта в плоскости чертежа на фиг. 1; на фмг.5 - схема определения осевого и радиального зазоров между боковыми и цилиндрическими поверхностями резьбы гайки и обрабатываемого винта.

Устройство для отделочно-упрочняю- щей обработки винтовых поверхностей содержит полый корпус 1, деформирующий инструмент 2, силовой механизм 3 для создания усилия обработки и фиксаторы 4, Силовой механизм 3 состоит из втулки 5, пакета тарельчатых пружин 6, гайки 7, регулирующей усилие прижима пружин б и стопорной гайки 8.

Втулка 5 в корпусе 1 закреплена шпон- ками 9, которые скользяще смонтированы во втулке 5.

Деформирующий инструмент 2 выполнен в виде гайки 10 с внутренней прямоугольной резьбой 11с шагом в, равным шагу обрабатываемого винта 12 и несколькими витками. Гайка 10 свободно насажена на обрабатываемый винт 12 с образованием осевого и радиального зазоров между витками гайки 10 и обрабатываемого винта 12.

Гайка 10 по наружному периметру снабжена пазом 13 прямоугольного сечения.

Резьба 11 имеет сквозные продольные пазы 14 (фиг.2) в виде шлицев, равномерно расположенных по окружности симметрич- но друг другу и параллель -ю оси 15 гайки 10 (фиг.1).

По окружности корпуса 1 равномерно расположены три фиксатора 4. Фиксатор 4 состоит из оси 16, которая расположена в цанговой втулке 17 и фиксируется в заданном положении с помощью стопорной гайки 18 (фиг.З). Один конец оси 16 выполнен в виде шестигранника под ключ 19, а другой конец снабжен фигурным выступом 20, ко- торый размещается в пазу 13 гайки 10 (фиг.1).

-Деформирующий инструмент 2 (фиг.1) установлен с помощью пары аксиально разнесенных шаровых опор 21 и 22 качения, контактирующих с беговыми дорожками - направляющими 23 и 24, выполненными на противоположных сторонах 25 и 26 гайки 10, Шаровая опора 21 жестко закреплена на силовом механизме 3, а шаровая опора 22 - на корпусе 1.

Устройство работает следующим образом.

Корпус 1 устройства устанавливают и закрепляют в патроне токарного станка (не

показан). В исходном состоянии пакет тарельчатых пружин 6 не нагружен. Ось 16 фиксатора 4 поворачивают на угол 90о и завинчивают гайку 18, при этом фигурный выступ взаимодействует с пазом 13 и поворачивает гайку 10 до совмещения ее оси с осью обрабатываемого винта 12 (ось шпинделя токарного станка).

Обрабатываемый винт 12 ввинчивают в гайку 10 на несколько витков и размещают в люнетах (не показаны). Раскрепляют стопорную гайку 18 и возвращают ось 16 фиксатора 4 в исходное положение (поворачивают на угол 90°).

Гайкой 7 устанавливают необходимое усилие обработки поджатием пружин 6, передающих усилие на втулку 5, которая, перемещаясь по шпонкам 9, через опору 21, контактирующую с беговой дорожкой 23, передает рабочее усилие на инструмент 2, прижимая его к опоре 22. При этом возникает аксиальное нагружение инструмента-гайки 10 и она вследствие наличия осевых и радиальных зазоров между витками обрабатываемого винта 12 и гайки 10 занимает наклонное положение (фиг.1).

Включают станок, корпус 1 с силовым механизмом 3 начинает вращаться. Силовой механизм 3 создает аксиальные усилия за счет пружин 6, которые через шаровые опоры 21 и 22 воздействуют на гайку 10. При аксиальном воздействии шаровых опор 21 и 22 на гайку 10, которая с зазором сопрягается с обрабатываемым винтом 12, на некотором локальном участке резьбы 11 гайки 10 и обрабатываемого винта 12 возникает нормальный контакт. Положение участка контакта зависит от места приложения аксиальной силы по длине окружности беговой дорожки 23 и 24 гайки 24. Поскольку контакт происходит по винтовой поверхности обрабатываемого винта 12, то вращательное движение гайки 10 связано с поступательным движением ее относительно винта 12 без проскальзывания. При этом через шаровые опоры 21 и 22 передается в основном аксиальная сила. Ось 15 гайки 10 совершает прецессионное движение с одновременным поворотом вокруг своей оси.

На фиг.4 представлена схема определения максимального vrna а. поворота гайки 10 относительно винта 12 в плоскости чертежа (фиг.1). Угол «можно определить из соотношения

sin a Ј, о

где л - высота профиля резьбы винта; В - ширина гайки.

При известных наибольшем DHG и наименьшем DHM диаметрах винта высоту резьбы h можно определить по формуле

h

Онб - DHM

Ширину гайки В можно определить по формуле

B n -t,(3)

где t - шаг резьбы винта;

п - количество витков резьбы в гайке.

С учетом выражений (1), (2) и (3) искомый угол а можно определить из выражения

sin а °нб Рнм

2 -t п

На фиг.5 представлена схема определения осевого д зазора между боковыми поверхностями резьбы 11 гайки 10 и винта 12 (фиг.1). При этом радиальный зазор а принимается равным осевому д, т.е.

а д.(5)

Угол поворота оси гайки относительно оси винта /3 можно определить из соотношения

д

D

нм

+ а

Принимая равными углы аи ft, т.е. а / можно определить осевой зазор д по формуле

D

нм

Онб Он

2 П t - ( Онб 0„м )

Каждый виток резьбы 11 гайки 10 (фиг.1), являясь деформирующим элементом, совершает сложное обкатывающее движение под давлением пружин 6, что приводит к деформированию металла винтовой поверхности из антифрикционного покрытия, если оно есть. Резьба 11 гайки 10 за счет шлицев 14 (фиг,2) имеет прерывистую пво- ерхность, поэтому при повороте гайки 10, кроме того, возникает ударное воздействие шлицев 14 на обрабатываемую поверхность. За счет обкатывания и ударного воздействия на обрабатываемую поверхность на последней образуется регулярный микрорельеф. Устройство продолжает работать автоматически до тех пор, пока не будет обработана винтовая поверхность по всей ее длине.

Регулирование параметров состояния поверхностного слоя и микрорельефа на по

верхности изделия осуществляют установкой деформирующего инструмента с помощью фиксаторов, изменением усилия обрабаотки посредством механизма Зи из5 менением частоты вращения корпуса 1.

Выполнение деформирующего инструмента в виде свободно насаживаемой на обрабатываемый винт гайки с прямоугольной резьбой позволяет вращать только кор10 пус устройства без вращения детали, что во-первых, обеспечивает жесткую кинематическую связь инструмента с деталью, во- вторых, не происходит накапливания погрешности при наличии ошибки по шагу у

15 винта. Размещение гайки на аксиально разнесенных опорах качения позволяет создать прецессионное движение оси гайки, а самой гайке - сложное волнообразное движение и поворот ее вокруг своей оси для

20 обеспечения обработки витков резьбы по всей поверхности обкатыванием и для осевого перемещения обрабатываемого винта. Выполнение на резьбе гайки продольных шлицев, параллельных оси гайки, обес25 печивает получение ударных воздействий деформирующих элементов на обрабатываемую винтовую поверхность, что способствует дополнительному упрочнению поверхности. Кроме того, при обработке

30 винтовых поверхностей с предварительно нанесенным антифрикционным покрытием ударные воздействия, активизируя слой антифрикционного покрытия и тонкий слой металла-основы, интенсифицируют физико35 химические поцессы, вызывают явление ускоренного массопереноса между частицами антифрикционного покрытия и металла основы, что и обеспечивает легирование верхнего слоя металла, формирование нового

40 (антифрикционного) поверхностного слоя детали и повышает сцепляемость покрытия и металла-основы.

Ударное обкатывание обеспечивает более полное заполнение неровностей повер45 хности металла-основы антифрикционным покрытием, что повышает качество обрабатываемой поверхности и эксплуатационные свойства обрабатываемых винтовых деталей такие как износостойкость, противоза50 дирность, равномерность и плавность перемещения, прирабатываемость. Например, износостойкость при использовании предлагаемого устройства может быть увеличена в 1,5 раза. Кроме того, конструкция

55 устройства технологична в изготовлении и сборке, что дает возможность заменять изношенные детали.

Формула изобретения Устройство для отделочно-упрочняю- щей обработки винтовых поверхностей, содержащее корпус с установленным в нем деформирующим инструментом, фиксаторы деформирующего инструмента и механизм силового воздействия на деформирующий инструмент, отличающееся тем, что, с целью повышения качества обработки винтовых поверхностей путем нанесения точного регулярного микрорельефа, оно снабжено по меньшей мере двумя аксиально установленными относительно деформирующего инструмента шаровыми опорами качения, одна из которых жестко закреплена на корупсе, а- другая - на механизме силового воздействия, при этом деформирующий инструмент выполнен в виде гайки с

0

5

прямоугольной резьбой и равномерно расположенными по ее внутренней боковой поверхности шлицевыми пазами, параллельными оси гайки, на торцовых поверхностях гайки выполнены направляющие кольцевые дорожки под шаровые опоры, а на чаружней боковой поверхности - прямоугольные пазы, продольная обь которых параллельна оси гайки, фиксаторы смонтированы с возможностью взаимодействия с пазами, выполнены каждый в виде установленной в корпусе цанговой втулки и размещенной во втулке ступенчатой оси с фигурным выступом на конце, обращенном к прямоугольному пазу.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ УПРУГИЙ ИНСТРУМЕНТ | 2006 |

|

RU2313440C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2006 |

|

RU2313439C1 |

| Устройство для обкатывания винтовых поверхностей | 1989 |

|

SU1701413A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2438851C1 |

| СПОСОБ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2448801C2 |

| УСТРОЙСТВО ДЛЯ ФИНИШНОЙ АНТИФРИКЦИОННОЙ БЕЗАБРАЗИВНОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2187577C2 |

| СПОСОБ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2007 |

|

RU2350457C1 |

| Устройство для обкатывания поверхностей деталей | 1987 |

|

SU1588474A1 |

| СПОСОБ ОБКАТЫВАНИЯ ПРУЖИННЫМИ КОЛЬЦАМИ | 2009 |

|

RU2433901C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2005 |

|

RU2279965C1 |

Использование: обработка металлов давлением, в частности обработка поверхностным пластическим деформированием резьбовых изделий типа ходовых винтов и червяков. Сущность изобретения: устройство содержит установленный в корпусе деформирующий инструмент, силовом механизм воздействия на деформирующий инструмент, а также фиксаторы инструмента. Деформирующий инструмент выполнен в виде гайки с прямоугольной резьбой и продольными пазами на внутренней боковой поверхности, параллельными осями гайки. На наружной боковой поверхности гайки выполнен прямоугольный паз под фиксатор. На торцовых поверхностях гайки выполнены направляющие боковые канавки под шаровые опоры, Одна из опор установлена на корпусе, а другая - на силовом механизме. 5 ил,

( Б д б 78

ЯРц$.

qcb

ОСЬ Ј{/#Г77 1

| Устройство для отделочно-упрочняющей обработки резьб | 1982 |

|

SU1065167A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-07-30—Публикация

1990-10-16—Подача