Изобретение относится к черной металлургии, а именно к конструкциям глуходон- ных изложниц, применяемых для отливки с|штков сифоном на многоместных поддо- Hjax.

Цель изобретения - повышение стойко- cfn изложниц и улучшение качества поверхности слитков.

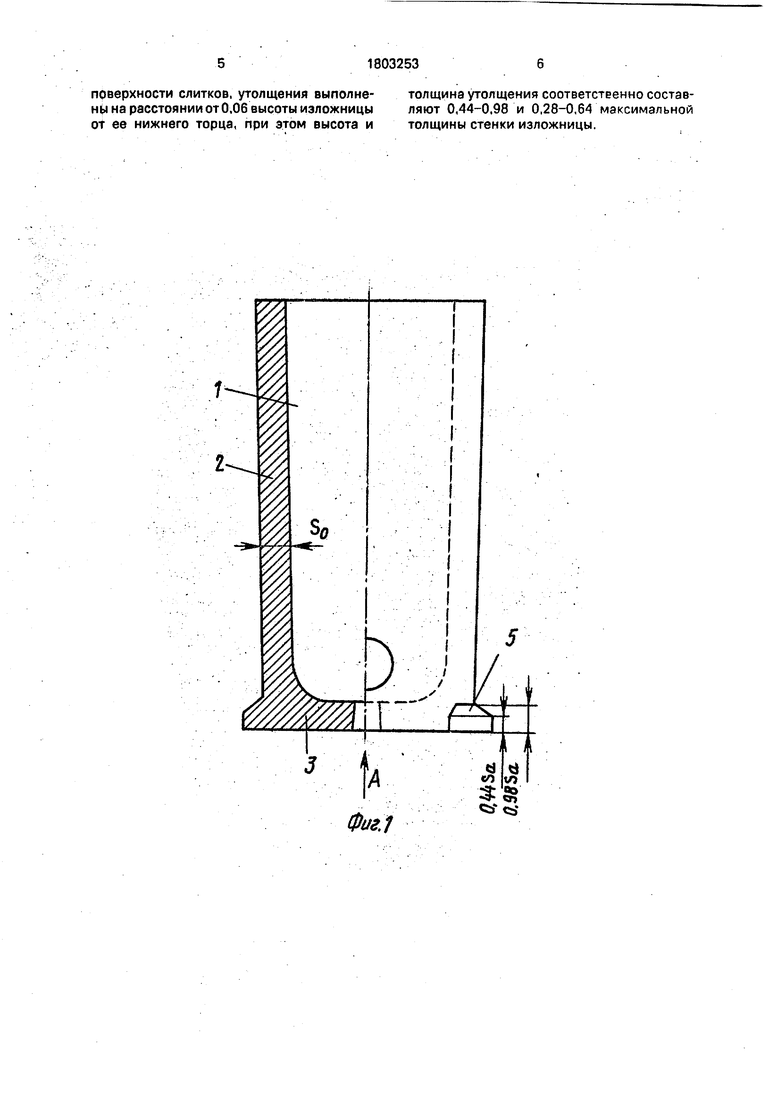

Достигается это тем, что утолщения, вы- тфлнены на расстоянии до 0,06 высоты из- лфжницы от ее нижнего торца, при этом высота и толщина утолщений соответствен- нф составляет 0,44„.0,98 и 0,28...0,64 макси- мальной толщины стенки изложницы.

Преимущество такой конструкции глу- ходонных изложниц заключается в выборе рациональных толщин приливов по узкой стенке и углу изложницы в районе донной части изложницы..

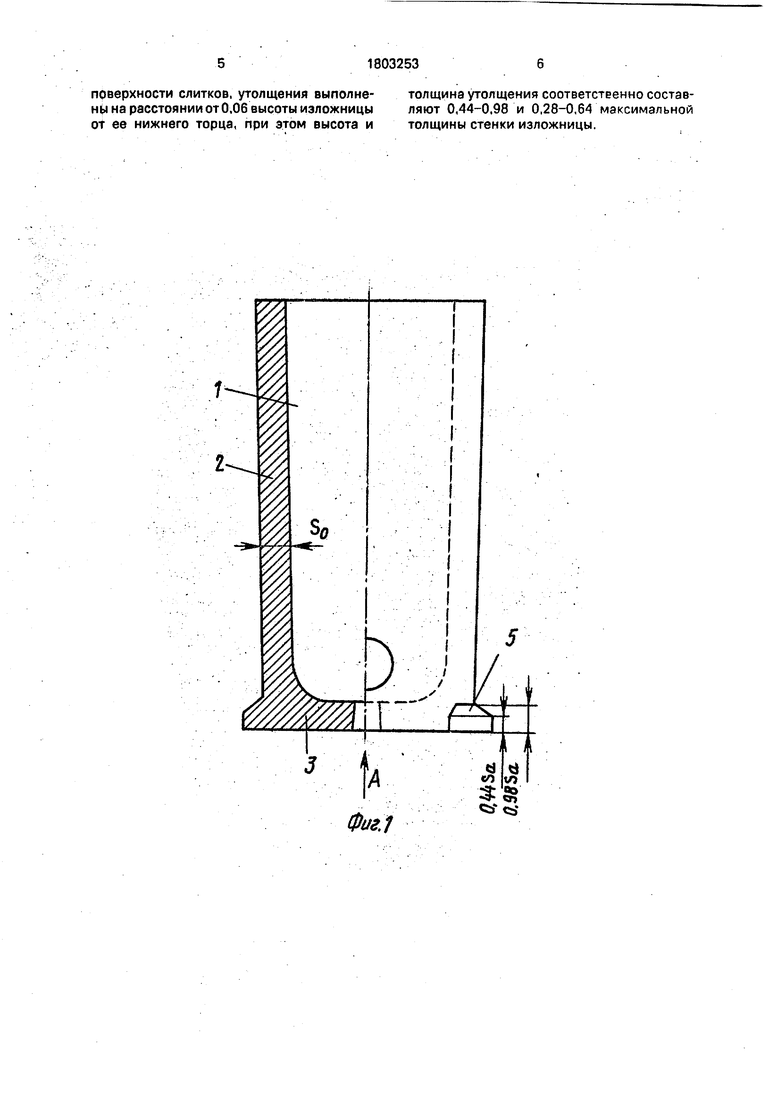

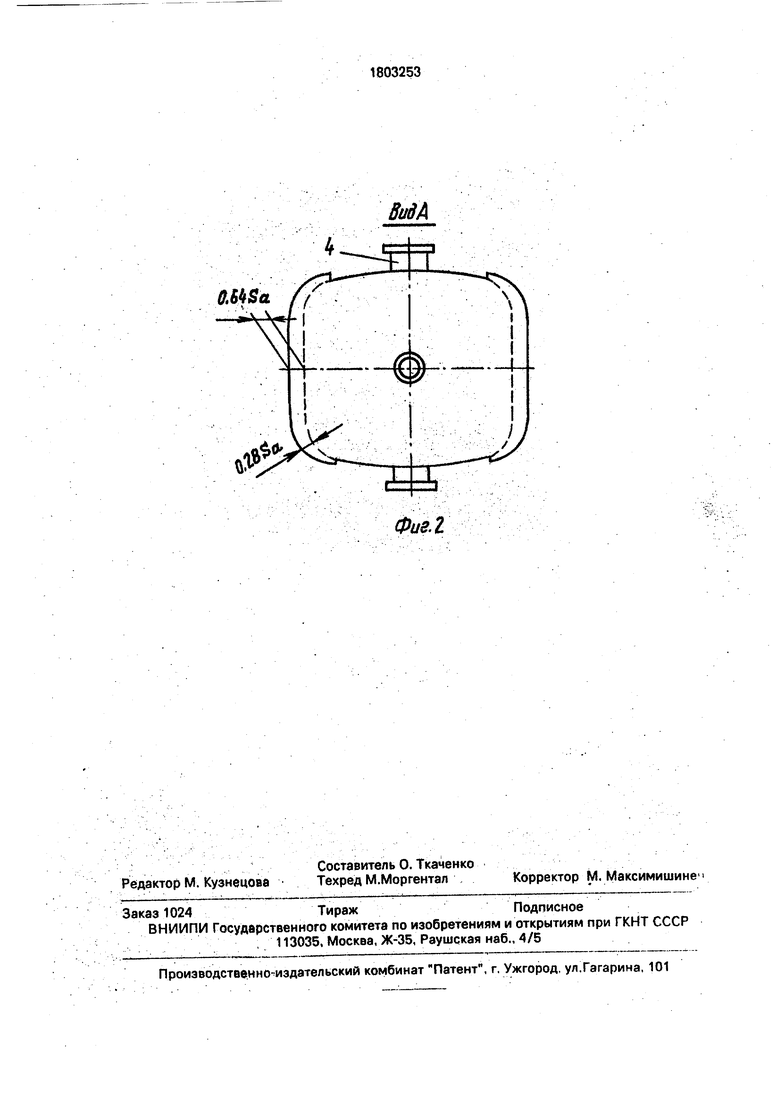

На фиг. 1 изображена глуходонная ста- леразливочная изложница квадратного сечения для отливки сифоном слитков на

многоместном поддоне - продольный разрез, на фиг. 2 - то же, вид сверху.

Изложница содержит широкую (1) и узкую (2) стенки, донную часть (3); грузозахватное устройство (4) (литая цапфа); и прилив (5) по узкой стенке и прилегающей угловой части изложницы. Максимальная толщина стенки - 153,5 мм (широкой - 1): диаметр литой цапфы (4) - 230 мм, длина - 145 мм; максимальная высота прилива (5) у стенок - 150 мм, минимальная - 70 мм; ширина прилива (5) по всей длине узкой стенки - 98 мм; в конце угловой части - 47 мм.

Вводя упрочняющих приливов на узких стенках и прилегающих угловых частях обусловлен необходимостью выравнивания теплоотвода от отдельных частей донной части и уменьшения неоднородности температуры и напряженно-деформированного состояния донной части изложницы и прилегающей к ней части стенок.

Максимальная толщина и ширина приливов выбраны, исходя из того, что при усел

с

оо

О

00

ю ел со

тановке на многоместных поддонах узкие стенки и угол у Дна рядом стоящих вокруг центровой изложниц оказываются как бы в замкнутом пространстве с замедленным отводом тепла с их поверхности. Кроме того, через обе узкие стенки и угловую часть проходит проводка из шамотного кирпича, теплопроводность которого значительно ниже, чем у чугуна, При этом шамотная проводка занимает до 20% площади дна, проходя через узкие стенки и до 10% через угол, В связи с этим теплоотвод от донной части узких стенок и углов резко замедляется, создавая условия для их более резкого и интенсивного прогрева при наполнении изложницы сталью и выдержки слитков. Прогретые до более высоких температур эти части изложницы в процессе подготовки к следующей плавке не успевают остыть до рабочей температуры по сравнению с широкими стенками, под которыми не проходит проводка из шамотного кирпича и, от которых идет интенсивный теплоотвод через массивные грузозахватные устройства. Не отставшие при подготовке узкие стенки и углы донной части поступают под очередной налив с более высокой, температурой, что приводит к более интенсивному повторному и многократному разогреву. Замедленный теплоотвод и более интенсивное снижение теплопроводности чугуна за счет превращений микроструктуры к резкому нарушению теплообмена между различными частями внутренней рабочей поверхности донной части изложницы и слитка, способствуют возникновению и развитию различного рода дефектов. Неравномерность прогрева по диаметру стенок и контактирующей с поддоном поверхностью донной части приводят к возникновению знакопеременных температурных напряжений, способствующих возникновению и развитию трещин по узким стенкам, более тонким и прогретым и, где идут более интенсивно структурные превращения.

Ввод приливов способствует увеличению площади теплоотвода от донной части узких стенОк и углов, а также их упрочнению, компенсируя их недостаток из-за проводки и качества чугуна.

Анализ эксплуатационных испытаний показал, что толщина прилива у стенки равная 0,98 максимальной толщины стенки и его ширина, составляющая 0,64 максимальной толщины стенки обеспечивают достаточные прочность и теплоотвод от стенки, исключая тем самым возникновение и развитие трещины на наружной поверхности стенок и донной части слитка. Увеличивать толщину у стенки больше чем на 0,98 и ширину больше чем на 0,64 толщины стенки нецелесообразно, т.к. это ведет лишь к увеличению массы изложниц при том же эффекте, что и при заявляемых параметрах.

По угловой части при той же толщине, что и по узкой стенке, достаточно иметь ширину прилива, равную 0,28 толщины стенки. Увеличивать ширину нецелесообразно, т.к. и в этом случае при том же эффекте, что

0 с заявляемыми параметрами, имеет место всего лишь увеличение массы изложницы. Минимальная толщина прилива составляет по узкой стенке и углу 0,44 толщины стенки и выбрана исходя из обеспечения достаточ-f1

5 ной охлаждающей площади и механической;, прочности прилива. . В связи с этим уменьшать его толщину до размера меньше 0,44 толщины стенки нельзя из-за недостаточной их прочности и

0 охлаждающей способности. Увеличивать толщину до равной у стенки нецелесообразно, т.к. это приводит к тому, что угол сопряжения прилива и стенки приблизится к 90° и станет концентратором и источником тре5 щины.

Таким образом, применение заявляе- . мых параметров приливов по узким стенкам и угловой части позволяет уменьшить отбраковку изложниц из-за трещин у донной час0 ти и слитков из-за дефектов на поверхности донной части изложницы.

Эксплуатация изложниц заявляемой конструкции осуществляется в соответствии с действующими технологическими ин5 струкциями следующим образом.

После подготовки к заливке изложницы подаются в сталеплавильный цех, где заполняются сталью сифонным способом. Через определенное время из изложниц извлека0 ются слитки и после охлаждения, чистки и установки на многоместный поддон они опять подаются на составе в сталеплавильный цех под повторное Наполнение сталью, Благодаря такому решению конструк5 ции глуходонной изложницы, применяемой для отливки сифоном слитков на многоместных поддонах, повышается ее механическая прочность и улучшаются ее технологические свойства, обеспечивающие получение бо0 лее качественных слитков и снижение удельного расхода изложниц.

Формула изобретения Глуходонная сифонная изложница, выполненная прямоугольной в поперечном се5 чении с переменной толщиной стенок граней, с утолщениями в нижних частях узких граней и на сопряженных с ними участках и с цапфами на широких гранях, отличающаяся тем, что, с целью повышения стойкости изложниц и улучшения качества

поверхности слитков, утолщения выполнены на расстоянии от 0,06 высоты изложницы от ее нижнего торца, при этом высота и

толщина утолщения соответственно составляют 0,44-0.98 и 0,28-0,64 максимальной толщины стенки изложницы.,

Фив.I

| название | год | авторы | номер документа |

|---|---|---|---|

| Глуходонная сталеразливочная изложница | 1989 |

|

SU1620204A1 |

| Изложница для отливки стальных слитков | 1983 |

|

SU1197770A1 |

| ГЛУХОДОННАЯ УШИРЕННАЯ КВЕРХУ ИЗЛОЖНИЦА ДЛЯ СТАЛЬНЫХ СЛИТКОВ | 1992 |

|

RU2043880C1 |

| Способ сифонной разливки стали | 1979 |

|

SU829320A1 |

| УШИРЕННАЯ КВЕРХУ ГЛУХОДОННАЯ ИЗЛОЖНИЦА | 1991 |

|

RU2013182C1 |

| Способ подготовки глуходонных изложниц | 1980 |

|

SU984646A1 |

| Изложница для разливки стали | 1979 |

|

SU793698A1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОМПЛЕКТ | 1993 |

|

RU2043831C1 |

| Способ подготовки глуходонных изложниц для сифонной отливки слитков | 1989 |

|

SU1775217A1 |

| ВЕРТИКАЛЬНАЯ РАЗЪЕМНАЯ ИЗЛОЖНИЦА | 2003 |

|

RU2240891C1 |

Использование: в черной металлургии при отливке слиткой сифоном на многоместных поддонах. Сущность: .наружные поверхности узких граней .и сопряженные с ними участки от нижнего торца изложницы до 0,06 ее высоты выполнены с утолщениями, высота и толщина которых соответственно со- ставляют (0,44...0,98) и (0,28...0.64) максимальной толщины стенок изложницы. 2 ил.

Авторы

Даты

1993-03-23—Публикация

1991-05-30—Подача