сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1984 |

|

SU1549739A1 |

| АБРАЗИВЫ С ПОКРЫТИЕМ | 2005 |

|

RU2372371C2 |

| АБРАЗИВЫ С ПОКРЫТИЕМ | 2005 |

|

RU2368489C2 |

| АБРАЗИВНЫЙ КРУГ | 2007 |

|

RU2355557C1 |

| Абразивный круг | 1983 |

|

SU1085800A1 |

| Абразивная масса для изготовления шлифовально-полировального инструмента | 1982 |

|

SU1007956A1 |

| Способ изготовления абразивного инструмента | 1988 |

|

SU1563959A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВА С ПОКРЫТИЕМ | 2005 |

|

RU2378231C2 |

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА СО СВЕРХТВЕРДЫМ МАТЕРИАЛОМ | 2012 |

|

RU2487005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2007 |

|

RU2355558C1 |

Изобретение относится к изготовлению абразивного инструмента и позволяет повысить прочность закрепления абразива. Для этого абразив, смешанный с металлической порошковой связкой, располагают в ячейках перфорированного элемента. Затем производят закрепление абразива на корпусе пластическим деформированием с одновременным нагревом. В качестве перфорированного элемента служит полихлорвиниловое соединение, температура разложения которого ниже температуры спекания металлической связки. В процессе закрепления абразива материал перфорированного элемента разлагается и закрепление абразива производится в защитной атмосфере газа, а рабочая поверхность инструмента разделяется на режущие инструменты, что создает при эксплуатации: благоприятные условия резания. 1 табл.

Изобретение относится к технологии машиностроения, в частности к способам изготовления абразивного инструмента.

Целью изобретения является повышение прочности закрепления абразива.

Способ изготовления абразивного инструмента заключается в следующем.

Абразив располагают в ячейках перфорированного элемента, после чего производят закрепление его на корпусе пластическим деформированием с одновременным нагревом. Абразив перед закреплением его в ячейках перфорированного элемента смешивают с металлической порошковой связкой, а в качестве материала перфорированного элемента берут высокомолекулярное соединение, температура разложения которого ниже температуры спекания металлической связки. Высокомолекулярное соединение разлагается с выделением газов, в результате чего на его месте образуются пустоты Это позволяет разделить рабочую поверхность на элементы, благодаря чему повышается эффективность резания, а также обеспечивается очищение рабочей поверхности от продуктов износа.

Сущность способа заключается в следующем.

При помощи пластификатора шихта, состоящая из абразивного порошка и порошка матрицы, закрепляется в ячейках сетки. Сетка изготавливается из термически нестойкого высокомолекулярного соединения, например полимера. Подготовленная таким образом лента накладывается на рабочую поверхность инструмента. Закрепление и уплотнение ленты осуществляется пропусканием через нее тока при помощи электродов пуансонов. При прохождении тока лента нагревается до температуры спекания материала связки. Материал сетки разлагается с выделением газов Таким образом, рабочая поверхность инструмента разделяется на режущие элементы

о

К)

о

ю

00

сл

Применение перфорированного элемента из высокомолекулярного соединения, температура разложения которого ниже температуры спекания металлической связки, наряду с электроконтактным нагревом позволяет положительно решить ряд задач: увеличить прочность сцепления абразивного слоя за счет уменьшения процесса окисления путем создания защитной атмосферы вследствие интенсивного выделения газов при разложении материала основы; увеличить прочность закрепления абразивных зерен за счет стабилизации процесса тепловыделения вследствие более плавной теплопередачи благодаря выделяющимся газам; повысить эффективность резания путем разделения рабочей поверхности на элементы, что обеспечивает очищение рабочей поверхности от продуктов износа, снижает теплонапряженность в зоне резания; получать абразивные покрытия с заданным расположением абразивных элементов, соответствующим форме ячеек материала основы.

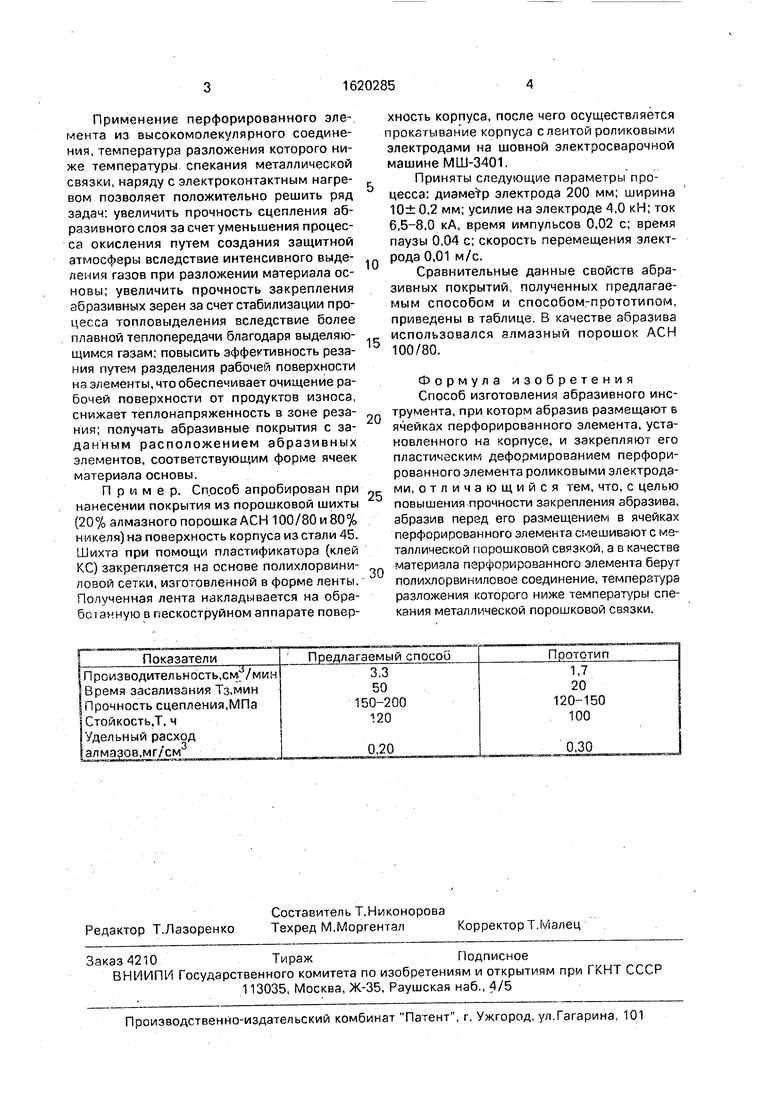

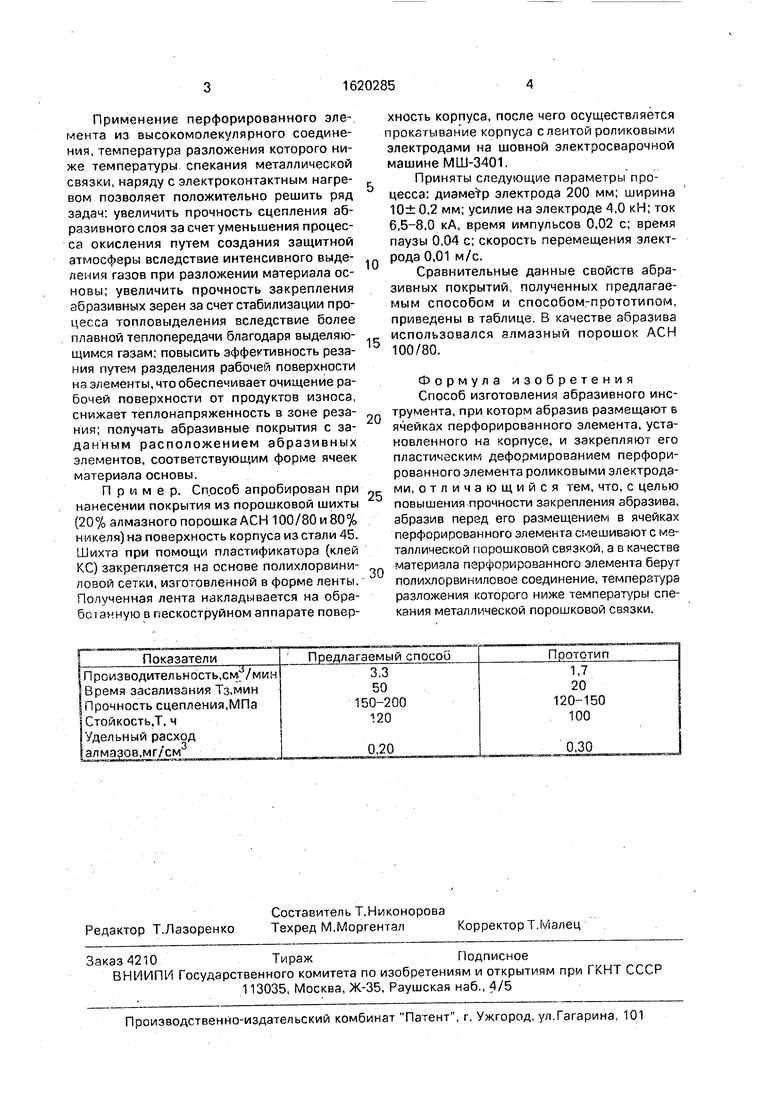

Пример. Способ апробирован при нанесении покрытия из порошковой шихты (20% алмазного порошка АСН 100/80 и 80% никеля) на поверхность корпуса из стали 45. Шихта при помощи пластификатора (клей КС) закрепляется на основе полихлорвиниловой сетки, изготовленной в форме ленты. Полученная лента накладывается на обработанную в пескоструйном аппарате поверхность корпуса, после чего осуществляется прокатывание корпуса с лентой роликовыми электродами на шовной электросварочной машине МШ-3401,

Приняты следующие параметры процесса; диаметр электрода 200 мм; ширина 10± 0,2 мм; усилие на электроде 4,0 кН; ток 6,5-8,0 кА, время импульсов 0,02 с; время паузы 0,04 с; скорость перемещения электрода 0,01 м/с.

Сравнительные данные свойств абразивных покрытий, полученных предлагаемым способом и способом-прототипом, приведены в таблице. В качестве абразива С. использовался алмазный порошок АСН Ь 100/80.

0

Формула изобретения Способ изготовления абразивного инструмента, при которм абразив размещают в ячейках перфорированного элемента, установленного на корпусе, и закрепляют его пластическим деформированием перфорированного элемента роликовыми электродами, отличающийся тем, что, с целью повышения прочности закрепления абразива, абразив перед его размещением в ячейках перфорированного элемента смешивают с металлической порошковой связкой, а в качестве материала перфорированного элемента берут полихлорвиниловое соединение, температура разложения которого ниже температуры спекания металлической порошковой связки.

| Способ изготовления абразивного инструмента | 1984 |

|

SU1549739A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-01-15—Публикация

1986-12-29—Подача