Изобретение относится к технологии машиностроения, в частности к способам изготовления абразивного инструмента с применением электроконтактного нагрева.

Цель изобретения - повышение прочности закрепления абразива, а также повышение производительности путем одновременного закрепления абразива металлического слоя к корпусу инструмента .

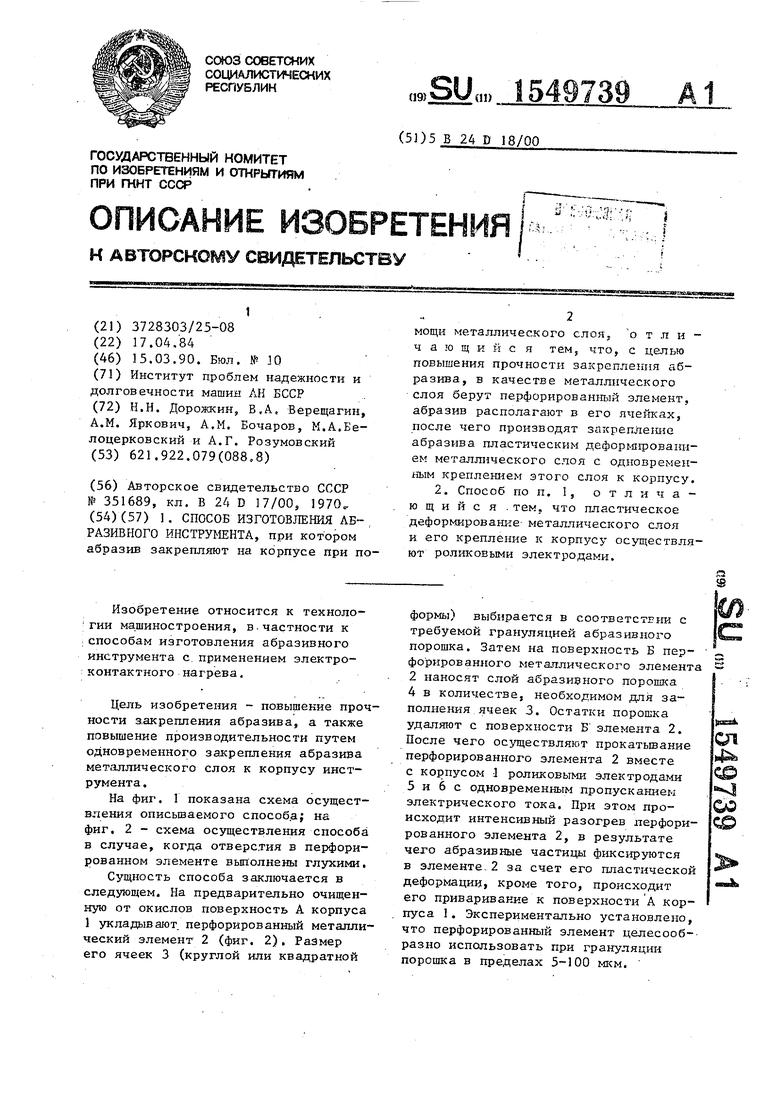

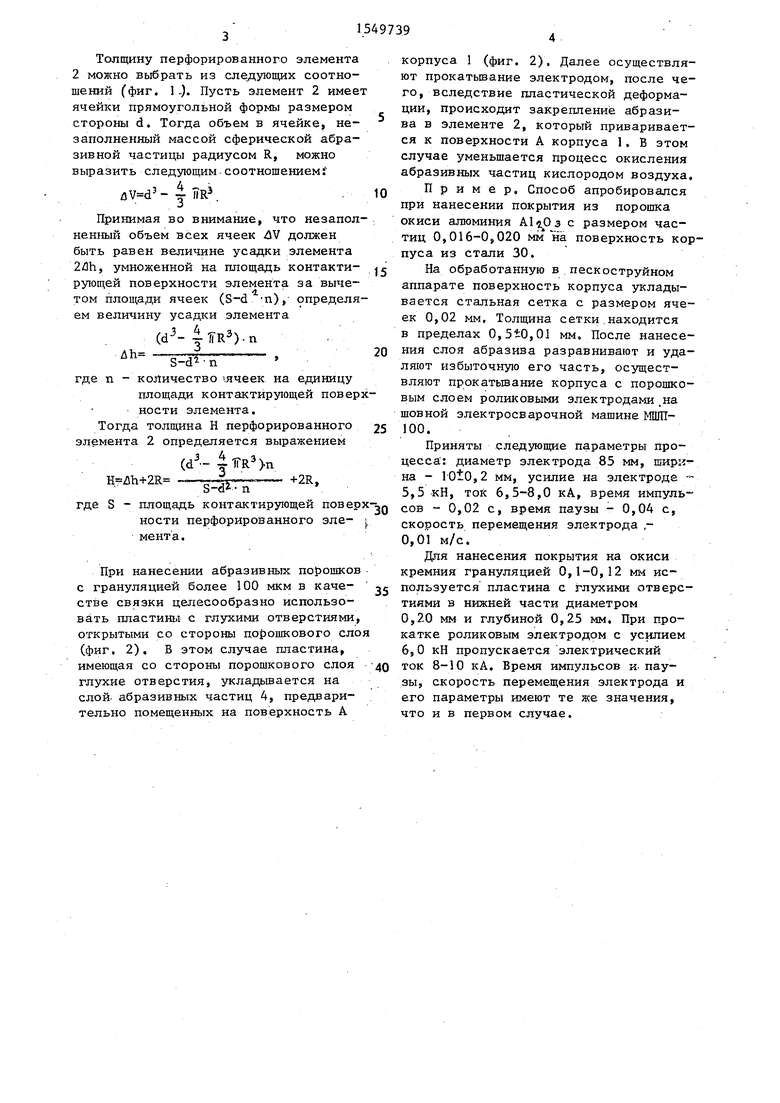

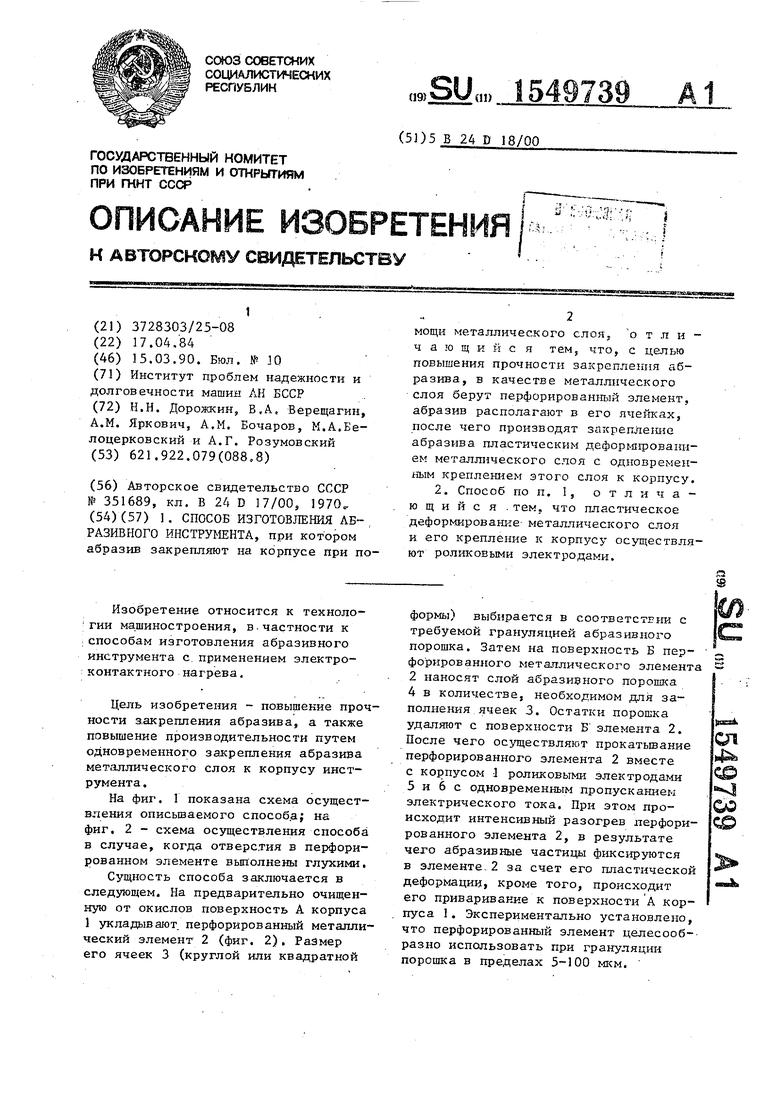

На фиг. 1 показана схема осуществления описываемого способа; на фиг. 2 - схема осуществления способа в случае, когда отверстия в перфорированном элементе выполнены глухими.

Сущность способа заключается в следующем. На предварительно очищенную от окислов поверхность А корпуса 1 укладывают перфорированный металлический элемент 2 (фиг. 2). Размер его ячеек 3 (круглой или квадратной

формы) выбирается в соответстгии с требуемой грануляцией абразивного порошка. Затем на поверхность Б перфорированного металлического элемента 2 наносят слой абразивного порошка

4в количестве, необходимом для заполнения ячеек 3. Остатки порошка удаляют с поверхности Б элемента 2. После чего осуществляют прокатывание перфорированного элемента 2 вместе

с корпусом 1 роликовыми электродами

5и 6 с одновременным пропусканием электрического тока. При этом происходит интенсивный разогрев перфорированного элемента 2, в результате чего абразивные частицы фиксируются

в элементе 2 за счет его пластической деформации, кроме того, происходит его приваривание к поверхности А корпуса 1. Экспериментально установлено, что перфорированный элемент целесообразно использовать при грануляции порошка в пределах 5-100 мкм.

СЛ

СО

Толщину перфорированного элемента 2 можно выбрать из следующих соотношений (фиг. 1 .). Пусть элемент 2 имее ячейки прямоугольной формы размером стороны d. Тогда объем в ячейке, незаполненный массой сферической абразивной частицы радиусом R, можно выразить следующим соотношением:4

HR3,

Принимая во внимание, что незаполненный объем всех ячеек 4V должен быть равен величине усадки элемента 2/3h, умноженной на площадь контакти- рутощей поверхности элемента за вычетом площади ячеек (S-d -п), определяем величину усадки элемента

(d3- ҐR3)-n

дь

S-d1n

где n - количество ячеек на единицу

площади контактирующей поверности элемента.

Тогда толщина Н перфорированного элемента 2 определяется выражением

(d3- H-di+2R- +2R,

где S - площадь контактирующей повер ности перфорированного эле- мента.

При нанесении абразивных порошков с грануляцией более 100 мкм в каче- стве связки целесообразно использовать пластины с глухими отверстиями, открытыми со стороны порошкового сло (фиг. 2). В этом случае пластина, имеющая со стороны порошкового слоя глухие отверстия, укладывается на слой абразивных частиц 4, предварительно помещенных на поверхность А

0

5

5 о

корпуса 1 (фиг. 2). Далее осуществляют прокатывание электродом, после чего, вследствие пластической деформации, происходит закрепление абразива в элементе 2, который приваривается к поверхности А корпуса 1. В этом случае уменьшается процесс окисления абразивных частиц кислородом воздуха.

Пример, Способ апробировался при нанесении покрытия из порошка окиси алюминия с размером частиц 0,016-0,020 мм на поверхность корпуса из стали 30.

На обработанную в пескоструйном аппарате поверхность корпуса укладывается стальная сетка с размером ячеек 0,02 мм. Толщина сетки находится в пределах 0,510,01 мм. После нанесения слоя абразива разравнивают и удаляют избыточную его часть, осуществляют прокатывание корпуса с порошковым слоем роликовыми электродами на шовной электросварочной машине МШП- 100.

Приняты следующие параметры процесса: диаметр электрода 85 мм, ширина - 10tO,2 мм, усилие на электроде - 5,5 кН, ток 6,5-8,0 кА, время импульсов - 0,02 с, время паузы - 0,04 с, скорость перемещения электрода ,- 0,01 м/с.

Для нанесения покрытия на окиси кремния грануляцией 0,1-0,12 мм используется пластина с глухими отверстиями в нижней части диаметром 0,20 мм и глубиной 0,25 мм. При прокатке роликовым электродом с усилием 6,0 кН пропускается электрический ток 8-10 кА. Время импульсов и паузы, скорость перемещения электрода и его параметры имеют те же значения, что и в первом случае.

6 3 Ч А

VA

5:

ЖК2

X77%W

X77%W777m

2

X77%W777m

гч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1986 |

|

SU1620285A1 |

| Способ нанесения покрытий из металлического порошка | 1982 |

|

SU1013100A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Способ изготовления абразивного инструмента | 1987 |

|

SU1620286A1 |

| Способ нанесения покрытий методом электроконтактного припекания | 1982 |

|

SU1087285A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2006 |

|

RU2307010C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2010 |

|

RU2440222C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2006 |

|

RU2322333C2 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ СТУПЕНИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА ОТ СОЛЕОТЛОЖЕНИЙ | 2007 |

|

RU2362053C1 |

| Способ нанесения покрытий из металлических порошковых материалов | 1990 |

|

SU1743697A1 |

Изобретение относится к технологии машиностроения, в частности к способам изготовления абразивного инструмента с применением электроконтактного нагрева. С целью повышения прочности закрепления абразива, в качестве металлического слоя берут перфорированный элемент, абразив располагают в его ячейках, после чего производят закрепление абразива пластическим деформированием металлического слоя с одновременным креплением этого слоя к корпусу. Пластическое деформирование металлического слоя и его крепление к корпусу осуществляют роликовыми электродами. 1 з.п. ф-лы, 2 ил.

| АЛМАЗНЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 0 |

|

SU351689A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-03-15—Публикация

1984-04-17—Подача