Изобретение относится к управлению термодинамическими потоками и может быть использовано при разработке и оптимизации различных массооб- менных процессов, включающих тепло- массоперенос в жидкой фазе.

Цель изобретения - управление конвективным массопереносом, обеспечение за счет этого ускорения процесса и снижения энергозатрат.

Изобретение поясняется схемами, на которых представлены примеры управления тепломассопереносом в жидкой фазе путем создания заданных структур конвекции, позволяющих оптимизировать условия различных массо- обменных процессов,.

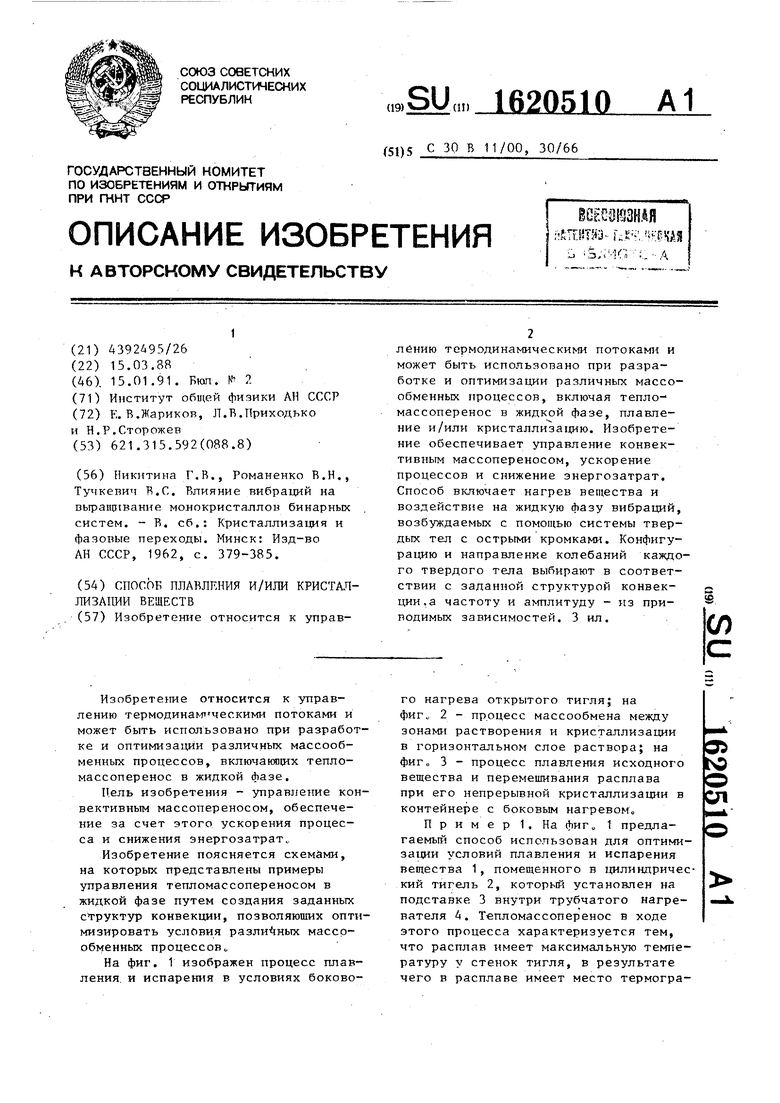

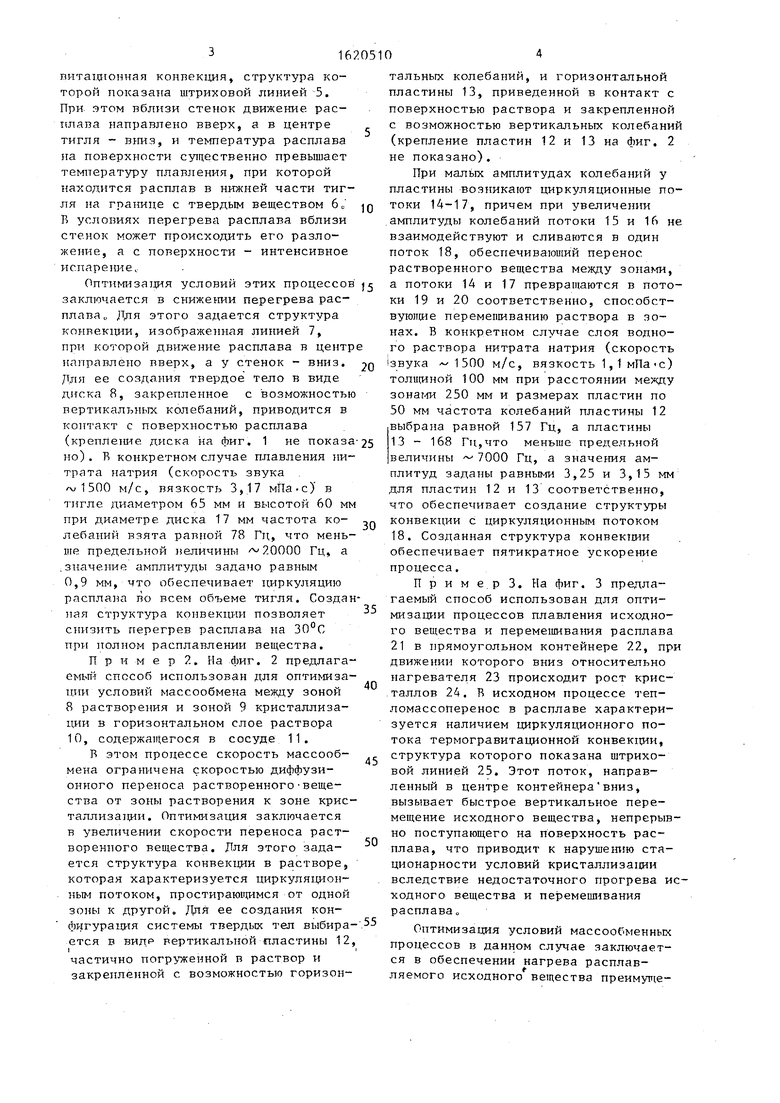

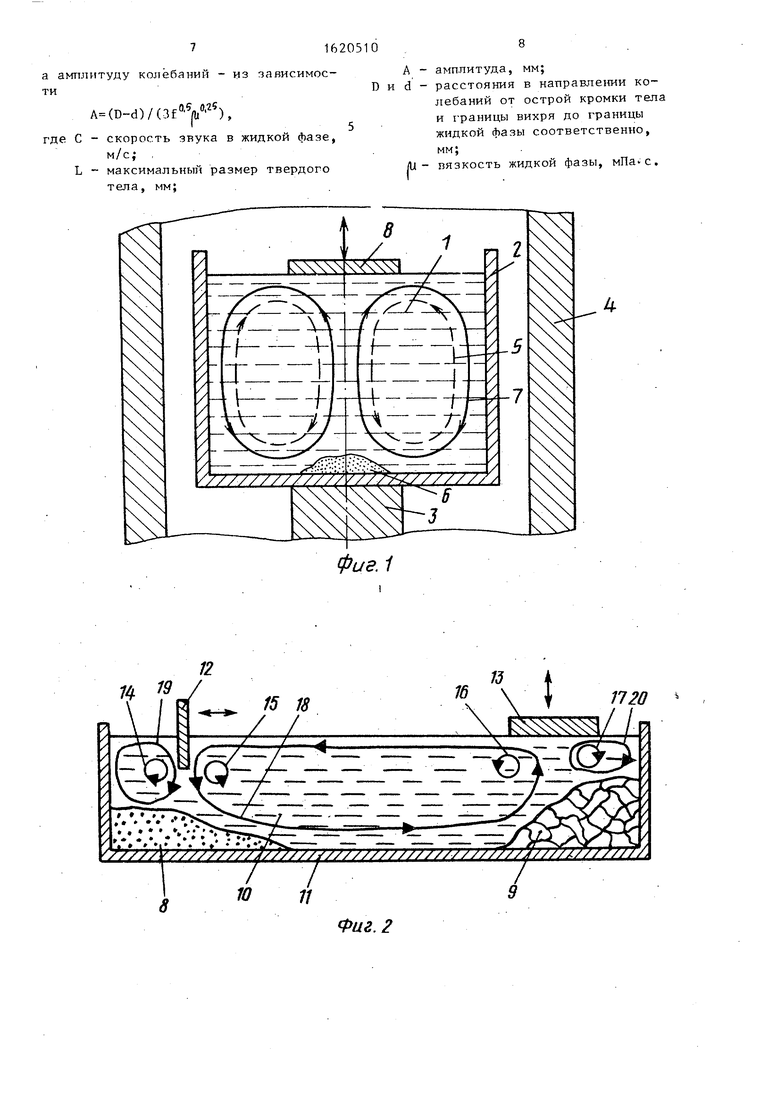

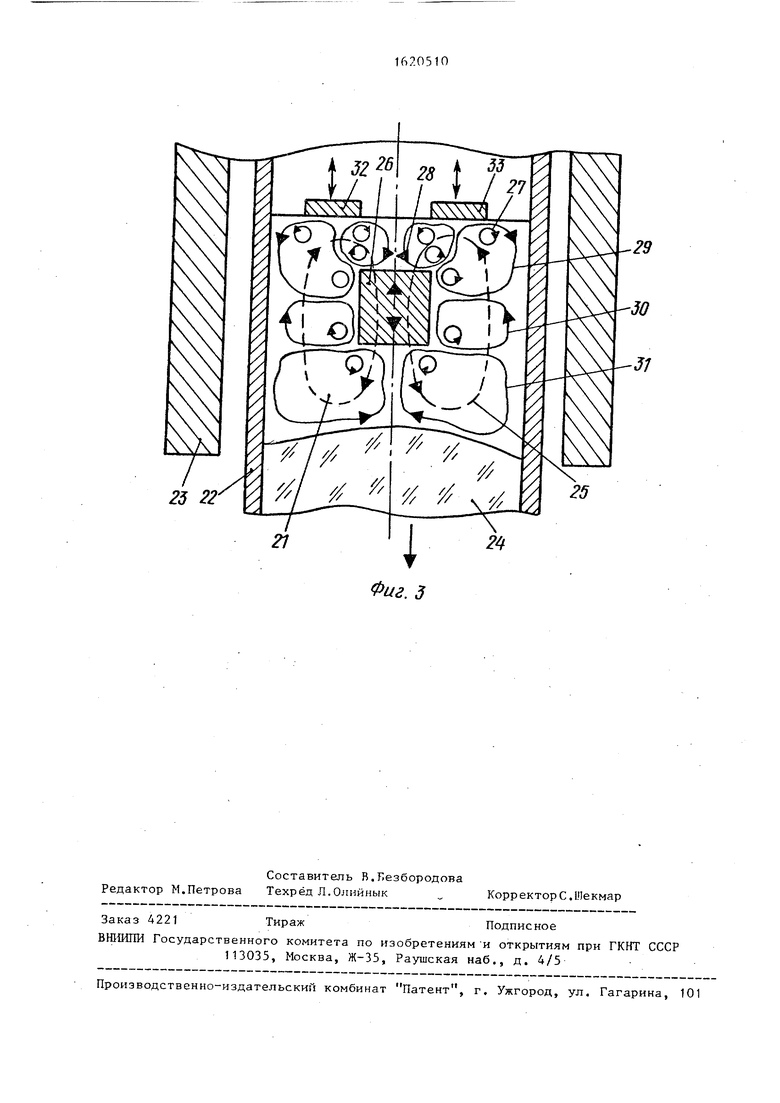

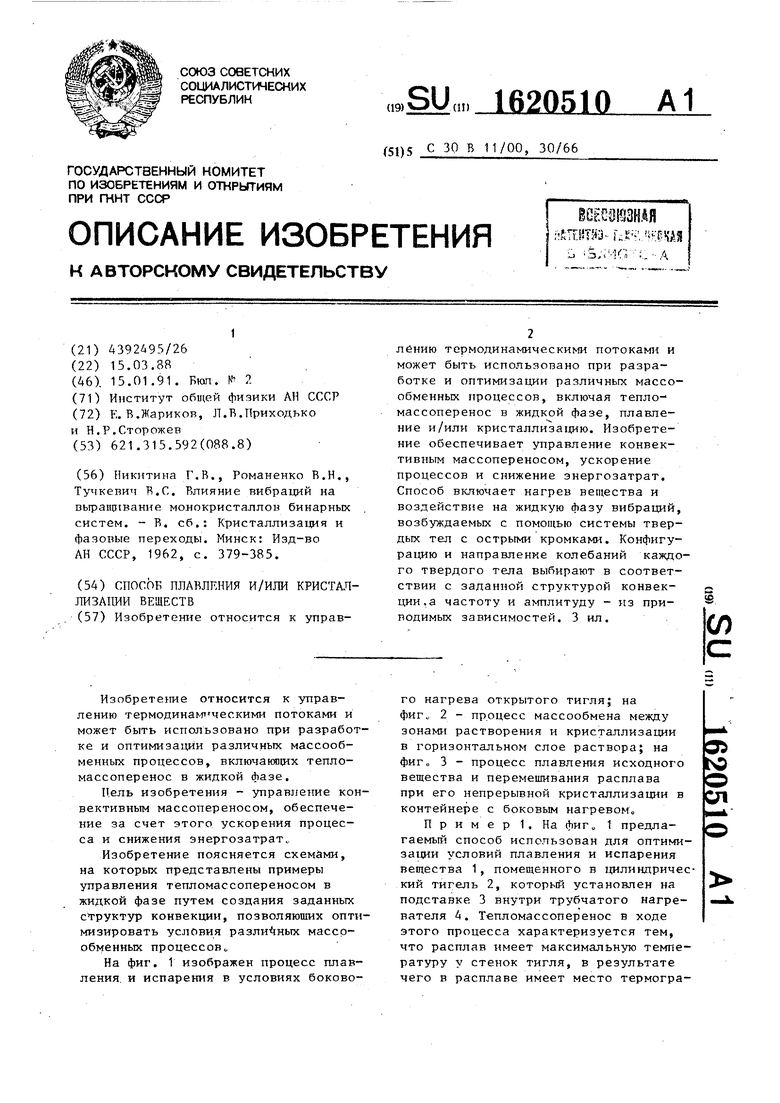

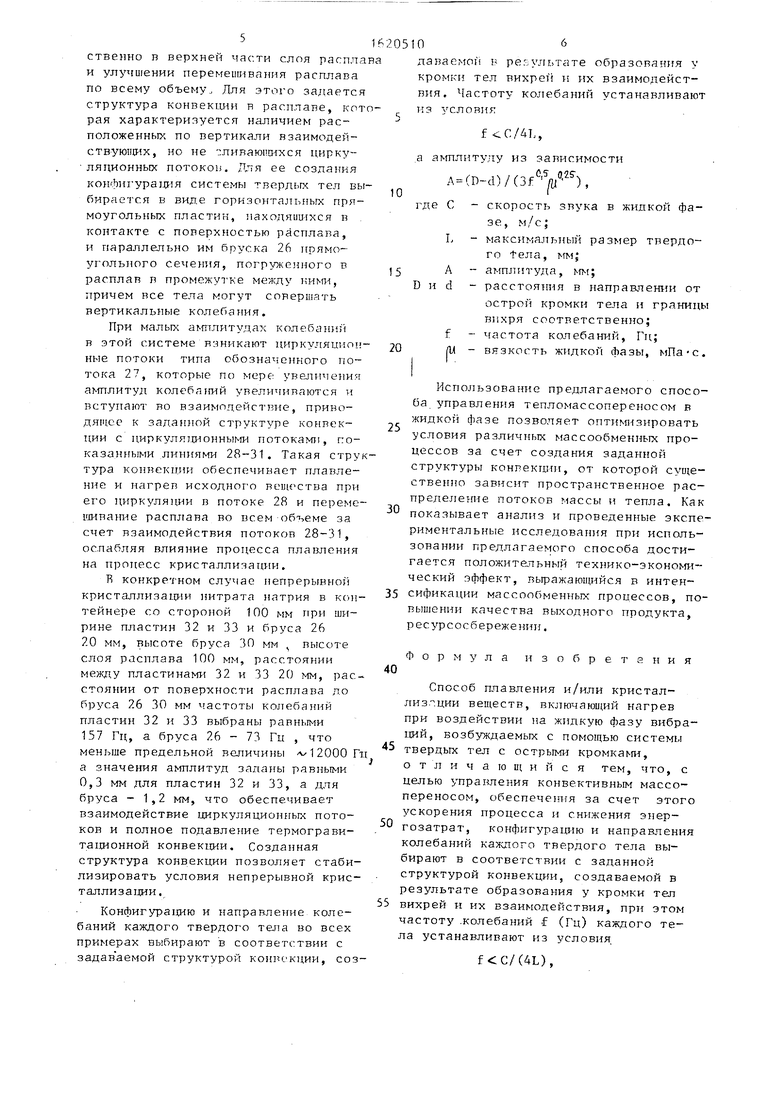

На фиг. 1 изображен процесс плавления и испарения в условиях бокового нагрева открытого тигля; на фиг„ 2 - процесс массообмена между зонами растворения и кристаллизации в горизонтальном слое раствора; на фиг 3 - процесс плавления исходного вещества и перемешивания расплава при его непрерывной кристаллизации в контейнере с боковым нагревом.

Пример 1. На фиг. 1 предлагаемый способ использован для оптимизации условий плавления и испарения вещества 1, помещенного в цилиндрический тигель 2, который установлен на подставке 3 внутри трубчатого нагревателя 4. Тепломассоперенос в ходе этого процесса характеризуется тем, что расплав имеет максимальную температуру у стенок тигля, в результате чего в расплаве имеет место термогра

витационная конвекция, структура которой показана штриховой линией 5. При этом вблизи стенок движение расплава направлено вверх, а в центре тигля - вниз, и температура расплава на поверхности существенно превышает температуру плавления, при которой находится расплав в нижней части тигля на границе с твердым веществом 6Ь Р условиях перегрева расплава вблизи стенок может происходить его разложение, а с поверхности - интенсивное испарениес

Оптимизация условий этих процессов заключается в снижении перегрева расплава „ Для этого задается структура конвекции, изображенная линией 7, при которой движение расплава в центр направлено вверх, а у стенок - вниз. Для ее создания твердое тело в виде диска 8, закрепленное с возможностью вертикальных колебаний, приводится в контакт с поверхностью расплава (крепление диска на фиг. 1 не показа но). В конкретном случае плавления нитрата натрия (скорость звука 1500 м/с, вязкость 3,17 мПа-с) в тигле диаметром 65 мм и высотой 60 мм при диаметре диска 17 мм частота колебаний взята равной 78 Гц, что меньше предельной величины 20000 Гц, а значение амплитуды задано равным 0,9 мм, что обеспечивает циркуляцию расплава во всем объеме тигля. Созданная структура конвекции позволяет снизить перегрев расплава на 30°С при полном расплавлении вещества.

Пример 2. На фиг, 2 предлагаемый способ использован для оптимизации условий массообмена между зоной 8 растворения и зоной 9 кристаллизации в горизонтальном слое раствора 10, содержащегося в сосуде 11.

В этом процессе скорость массообмена ограничена скоростью диффузионного переноса растворенного-вещества от зоны растворения к зоне кристаллизации. Оптимизация заключается в увеличении скорости переноса растворенного вещества. Для этого задается структура конвекции в растворе, которая характеризуется циркуляционным потоком, простирающимся от одной зоны к другой. Для ее создания конфигурация системы твердых тел выбира-

ется в виде вертикальной пластины 12, i

частично погруженной в раствор и

закрепленной с возможностью горизон

0

«j Q 5 55

30

35

40

45

50

тальных колебаний, и горизонтальной пластины 13, приведенной в контакт с поверхностью раствора и закрепленной с возможностью вертикальных колебаний (крепление пластин 12 и 13 на фиг. 2 не показано).

При малых амплитудах колебаний у пластины возникают циркуляционные потоки 14-17, причем при увеличении амплитуды колебаний потоки 15 и 16 не взаимодействуют и сливаются в один поток 18, обеспечивающий перенос растворенного вещества между зонами, а потоки 14 и 17 превращаются в потоки 19 и 20 соответственно, способствующие перемешиванию раствора в зонах. В конкретном случае слоя водного раствора нитрата натрия (скорость (звука 1500 м/с, вязкость 1, 1 мПа-с) толщиной 100 мм при расстоянии между 250 мм и размерах пластин по 50 мм частота колебаний пластины 12 выбрана равной 157 Гц, а пластины 13 - 168 Гц,что меньше предельной величины 7000 Гц, а значения амплитуд заданы равными 3,25 и 3,15 мм для пластин 12 и 13 соответственно, что обеспечивает создание структуры конвекции с циркуляционным потоком 18. Созданная структура конвектши обеспечивает пятикратное ускорение процесса.

Пример 3. На фиг. 3 предлагаемый способ использован для оптимизации процессов плавления исходного вещества и перемешивания расплава 21 в прямоугольном контейнере 22, при движении которого вниз относительно нагревателя 23 происходит рост кристаллов 24. R исходном процессе теп- ломассоперенос в расплаве характеризуется наличием циркуляционного потока термогравитационной конвекции, структура которого показана штриховой линией 25. Этот поток, направленный в центре контейнера4вниз, вызывает быстрое вертикальное перемещение исходного вещества, непрерывно поступающего на поверхность расплава, что приводит к нарушению стационарности условий кристаллизации вследствие недостаточного прогрева исходного вещества и перемешивания расплава

Оптимизация условий массообменных процессов в данном случае заключается в обеспечении нагрева расплавляемого исходного вещества преимущественно в верхней части слоя расплав и улучшении перемешивания расплава по всему объему. Для этого задается структура конвекции в расплаве, которая характеризуется наличием расположенных по вертикали взаимодействующих, но не .ливающихся циркуляционных потоков. Для ее создания конфигурация системы твердых тел выбирается в виде горизонтальных прямоугольных пластин, находящихся в контакте с поверхностью расплава, и параллельно им бруска 26 прямоугольного сечения, погруженного в расплав в промежутке между ними, причем все тела могут совершать вертикальные колебания.

При малых амплитудах колебании в этой системе взникают цир ляшюн- ные потоки типа обозначенного потока 27, которые по мере увеличения амплитуд колебаний увеличиваются и вступают во взаимодействие, приводящее к заданной структуре конвекции с циркуля71ионнь ми потоками, показанными линиями 28-31. Такая структура конвекции обеспечивает плавление и нагрев исходного вещества при его циркуляции в потоке 28 и перемешивание расплава во всем объеме за счет взаимодействия потоков 28-31, ослабляя влияние процесса плавления на процесс кристаллизации.

R конкретном случае непрерывной кристаллизации нитрата натрия в контейнере со стороной 100 мм при ширине пластин 32 и 33 и бруса 26 20 мм, высоте бруса 30 мм , высоте слоя расплава 100 мм, расстоянии между пластинами 32 и 33 20 мм, расстоянии от поверхности расплава до бруса 26 30 мм частоты колебаний пластин 32 и 33 выбраны равными 157 Гц, а бруса 26 - 73 Гц , что меньше предельной величины - 12000 Гц а значения амплитуд заданы равными 0,3 мм для пластин 32 и 33, а для бруса - 1,2 мм, что обеспечивает взаимодействие циркуляционных потоков и полное подавление термогравитационной конвекции. Созданная структура конвекции позволяет стабилизировать условия непрерывной кристаллизации.

Конфигурацию и направление колебаний каждого твердого тела во всех примерах выбирают в соответствии с задаваемой структурой конвекции, соз

даваемой в ре:ультате образования у кромки тел вихрей и их взаимодействия. Частоту колебаний устанавливают из условия

f C/4L,

а амплитуду из зависимости

A(D-d)/(3fC-y2ff), где С

Т -

А Dud

Г

0

|U

- скорость звука в жидкой фазе, м/с;

максимальный размер твердого , мм; амплитуда, мм; расстояния в направлении от острой кромки тела и границы вихря соответственно; частота колебаний, Гц; вязкость жидкой фазы, мПас.

5

0

Использование предлагаемого способа управления тепломассопереносом в жидкой фазе позволяет оптимизировать условия различных массообменных процессов за счет создания заданной структуры конвекции, от которой существенно зависит пространственное распределение потоков массы и тепла. Как показывает анализ и проведенные экспериментальные исследования при использовании предлагаемого способа достигается положительный технико-экономический эффект, выражающийся в интен- 5 сификации массообменных процессов, повышении качества выходного продукта, ресурсосбережении.

Формула изобретения 0

Способ плавления и/или кристал- веществ, включающий нагрев при воздействии на жидкую фазу вибраций, возбуждаемых с помощью системы твердых тел с острыми кромками, о т л и ч а ю щ и и с я тем, что, с целью управления конвективным массо- переносом, обеспечения за счет этого ускорения процесса и снижения энергозатрат, конфигурацию и направления колебаний каждого твердого тела выбирают в соответствии с заданной структурой конвекции, создаваемой в результате образования у кромки тел 5 вихрей и их взаимодействия, при этом частоту колебаний f (Гц) каждого тела устанавливают из условия

f C/(4L),

5

0

а амплитуду колебаний - из зависимости

A(D-d)/(3fay-25),

где С - скорость звука в жидкой фазе,

м/с;

L - максимальный размер твердого тела, мм;

А и d

Р

-амплитуда, мм;

-расстояния в направлении колебаний от острой кромки тела и границы вихря до границы жидкой фазы соответственно, мм;

вязкость жидкой фазы, мПа-с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1997 |

|

RU2133786C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2163943C2 |

| Способ изготовления тел вращения методом послойной кристаллизации и установка для его осуществления | 1989 |

|

SU1701752A1 |

| Способ вибрационного воздействия на затвердевающий металл | 1987 |

|

SU1532197A1 |

| Способ получения двухслойного композиционного материала для разрывных электрических контактов | 2022 |

|

RU2788836C1 |

| ТИГЕЛЬ ДЛЯ УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ БЛОКА КРИСТАЛЛИЧЕСКОГО ВЕЩЕСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2344206C2 |

| Способ кристаллизации крупногабаритных легированных германиевых слитков в виде дисков и пластин и устройство для его реализации | 2022 |

|

RU2791646C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ АРСЕНИДА ГАЛЛИЯ МЕТОДОМ ЧОХРАЛЬСКОГО | 2021 |

|

RU2785892C1 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА | 1988 |

|

RU2007266C1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2033254C1 |

Изобретение относится к управлению термодинамическими потоками и может быть использовано при разработке и оптимизации различных массо- обменных процессов, включая тепло- массоперенос в жидкой фазе, плавление и/или кристаллизацию. Изобретение обеспечивает управление конвективным массопереносом, ускорение процессов и снижение энергозатрат. Способ включает нагрев вещества и воздействие на жидкую фазу вибраций, возбуждаемых с помощью системы твердых тел с острыми кромками. Конфигурацию и направление колебаний каждого твердого тела выбирают в соответствии с заданной структурой конвекции, а частоту и амплитуду - из приводимых зависимостей. 3 ил. S Л

Фиг. 1

т

Фиг. 2

13 А

т 172°

. / И

25 22

21

Фиг. 3

| Никитина Г.В., Романенко В.Н., Тучкевич В | |||

| С | |||

| Влияние вибраций на выращивание монокристаллов бинарных систем | |||

| - В | |||

| сб.: Кристаллизация и фазовые переходы | |||

| Минск: Изд-во АН СССР, 1962, с | |||

| Дальномер | 1922 |

|

SU379A1 |

Авторы

Даты

1991-01-15—Публикация

1988-03-15—Подача