Изобретение относится к специальной лектрометаллургии, в частности к получеию тел вращения методом послойной криталлизации расплава на затравку.

Целью изобретения является улучше- 5 нме качества намороженного на затравку лоя за счет измельчения его кристалличекой структуры и равномерного распреде- 1ения в нем упрочняющей фазы, а также олучение заготовок в виде тонких дисков и 10 илиндрических заготовок.

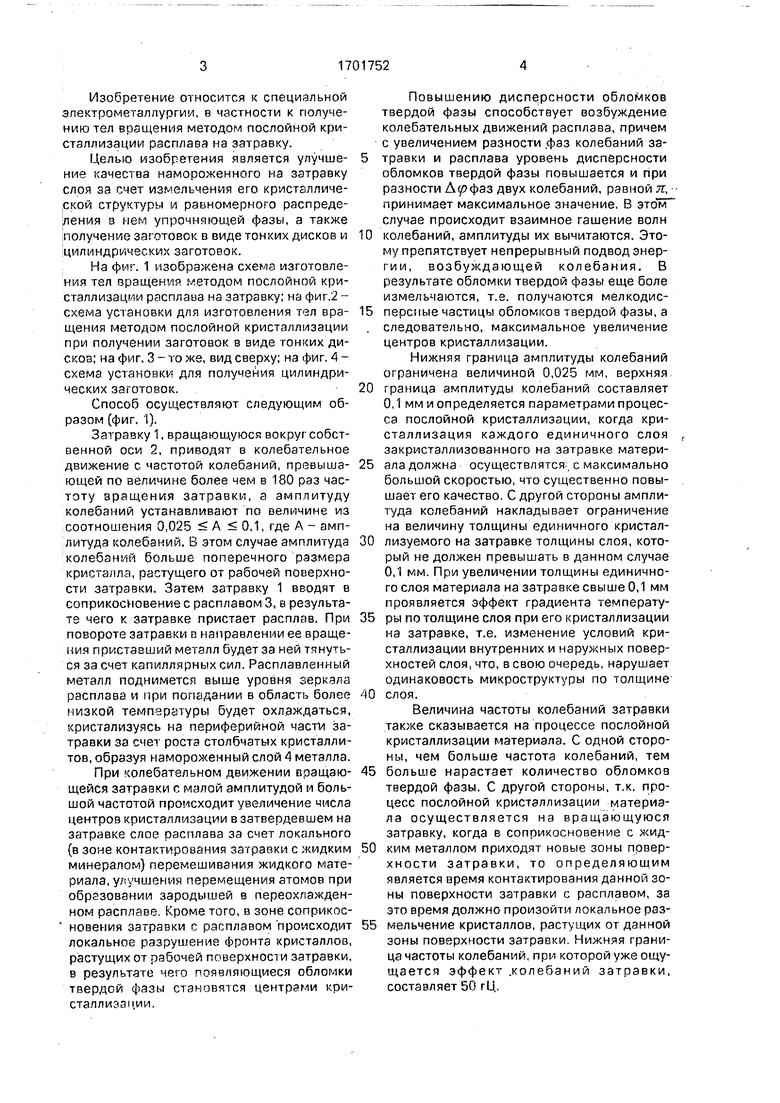

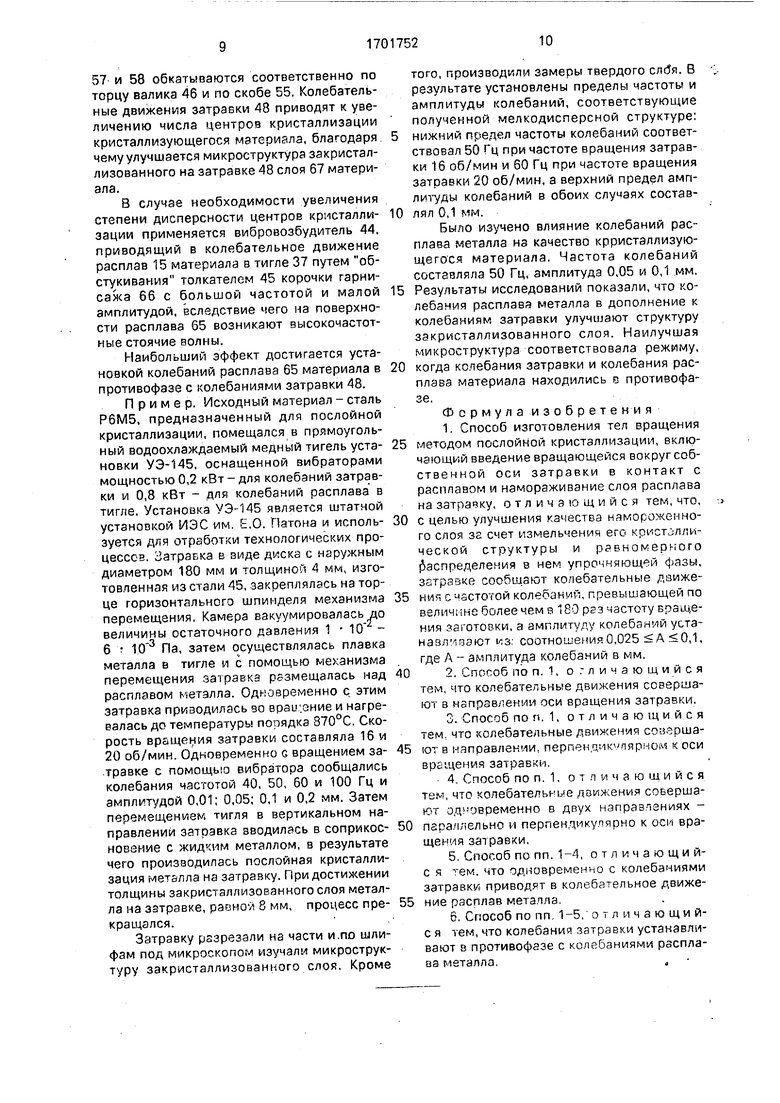

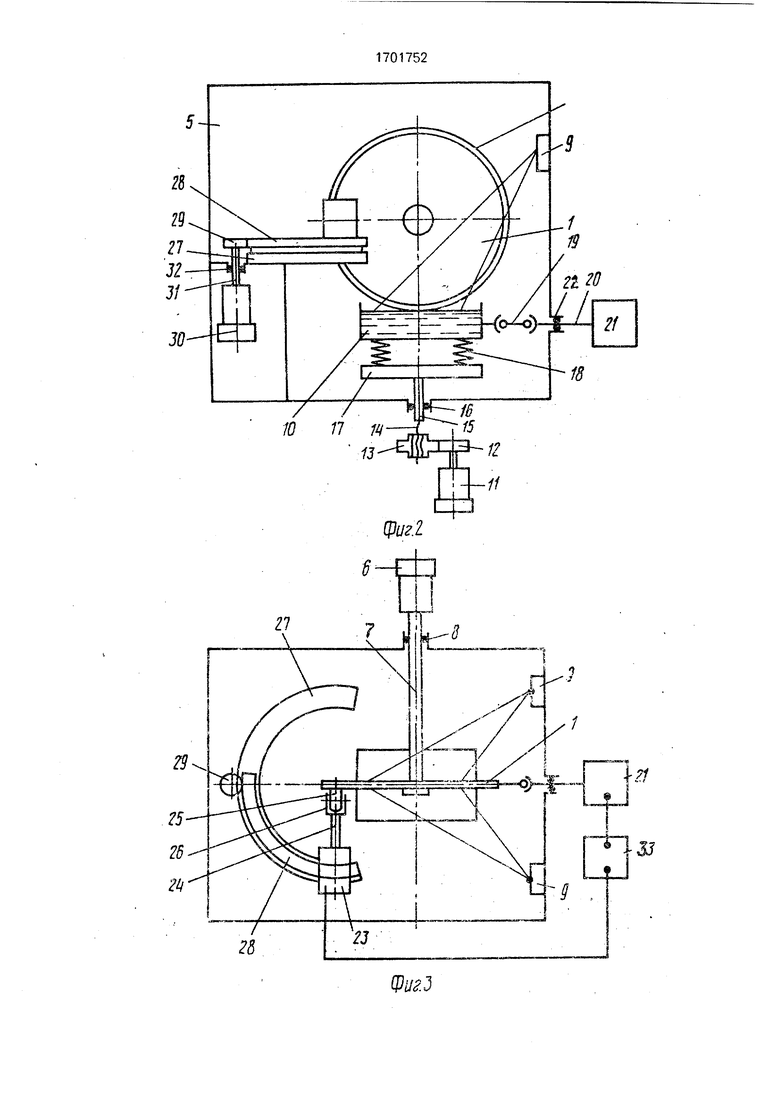

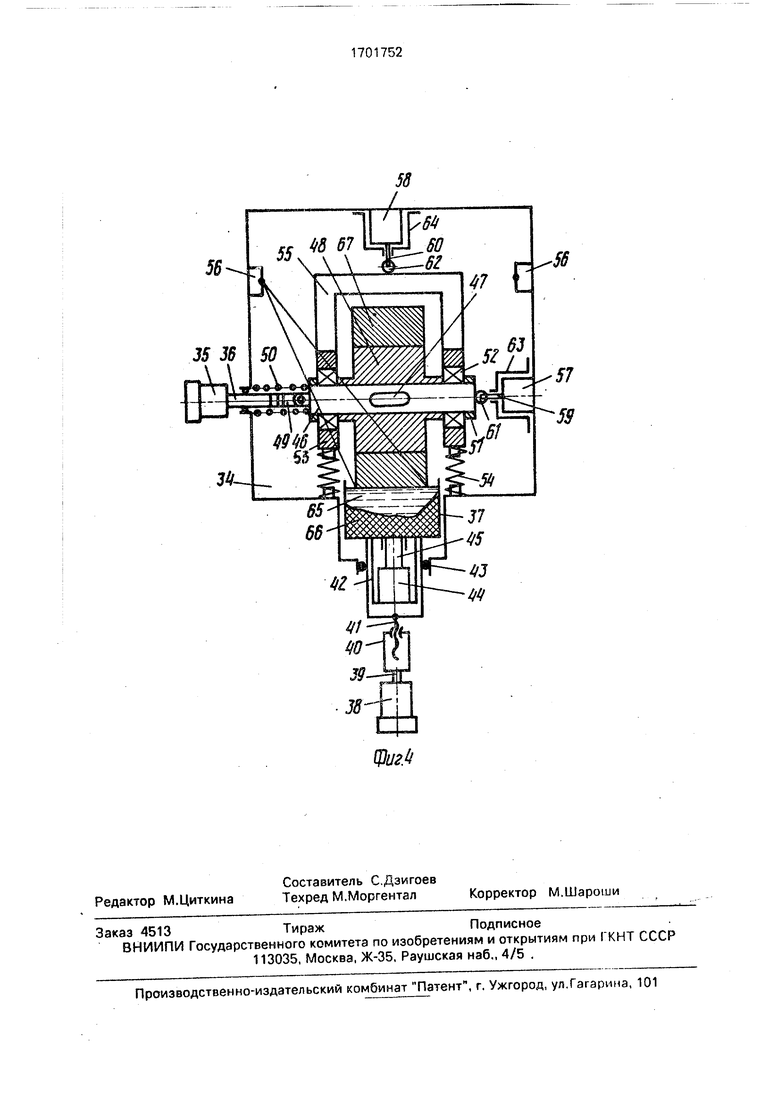

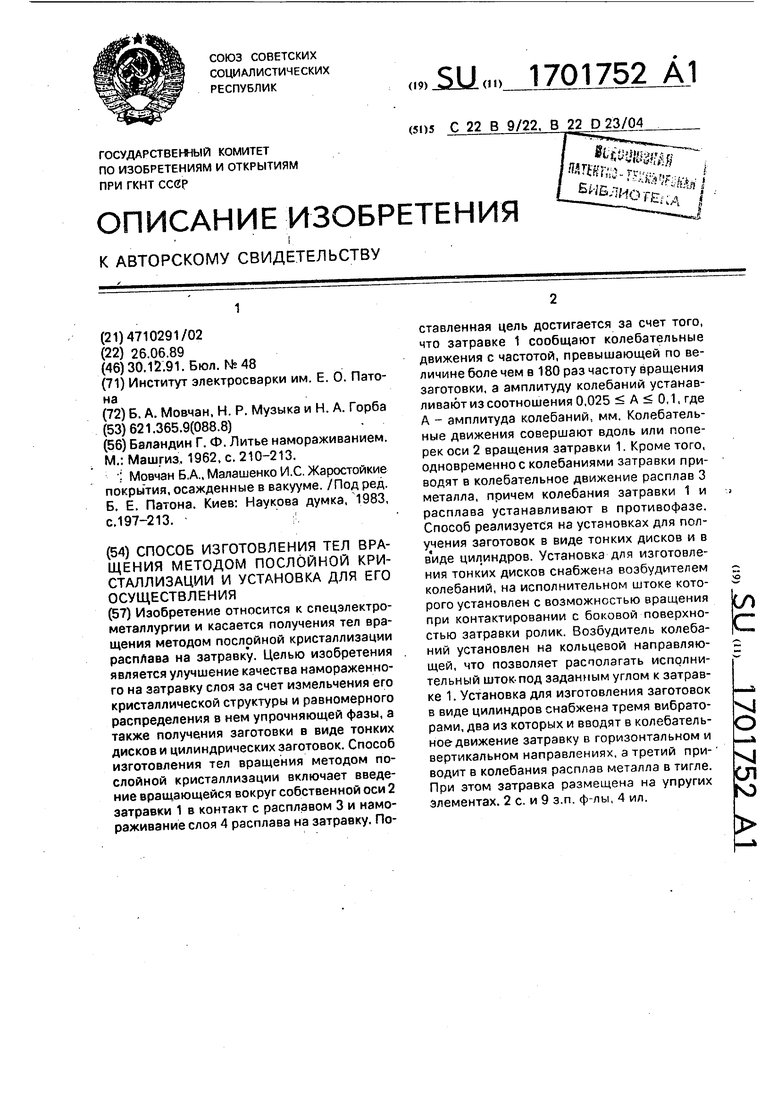

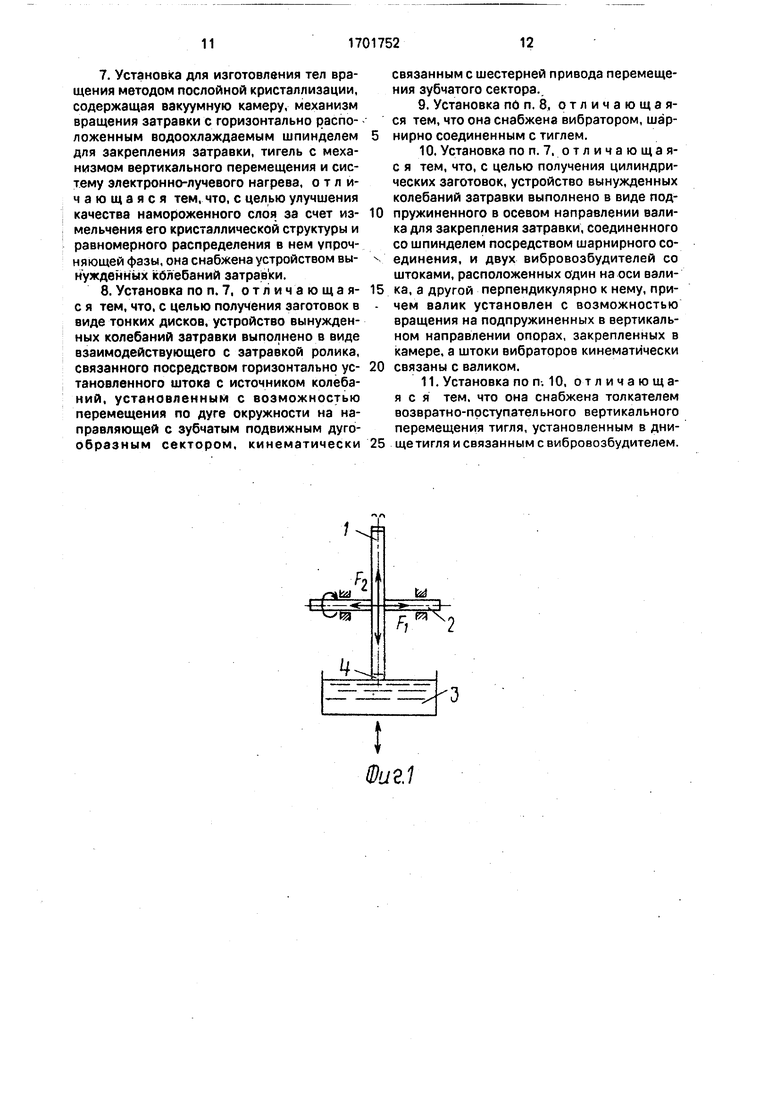

На фиг. 1 изображена схема изготовлеия тел вращения методом послойной криталлизации расплава на затравку; на фиг.2 - хема установки для изготовления тел вра- 15 щенмя методом послойной кристаллизации при получении заготовок в виде гонких диков; на фиг. 3 - ю же, вид сверху; на фиг. 4 - хема установки для попучения цилиндриеских заготовок,20 г

Способ осуществляют следующим образом (фиг. 1).

Затравку 1, вращающуюся вокруг собственной оси 2, приводят в колебательное движение с частотой колебаний, превыша- 25 ющей по величине более чем в 180 раз частоту вращения затравки, а амплитуду колебаний устанавливают по величине из соотношения 0,025 А 0,1, где А - амплитуда колебаний. В этом случае амплитуда 30 колебаний больше поперечного размера кристалла, растущего от рабочей поверхности затравки. Затем затравку 1 вводят в соприкосновение с расплавом 3, в результате чего к затравке пристает расплав. При 35 повороте затравки в направлении ее вращения приставший металл будет за ней тянуться за счет капиллярных сил. Расплавленный металл поднимется выше уровня зеркала расплава и при попадании в область более 40 низкой температуры будет охлаждаться, кристализуясь на периферийной части затравки за счет ростэ столбчатых кристаллитов, образуя намороженный слой 4 металла.

При колебательном движении вращаю- 45 щейся затравки п малой амплитудой и большой частотой происходит увеличение числа центров кристаллизации в затвердевшем на затравке слое расплава за счет локального (в зоне контактирования затравки с жидким 50 минералом) перемешивания жидкого материала, улучшения перемещения атомов при образовании зародышей в переохлажденном расплаве. Кроме того, в зоне соприкос- новения затравки с расплавом происходит 55 локальное разрушение фронта кристаллов, растущих от рабочей поверхности затравки, в результате чего появляющиеся обломки твердой фазы становятся центрами кристаллизации.

тв ко с тр о р п сл ко г р и п с

о 0 с с з а т л г

г

Повышению дисперсности обломков твердой фазы способствует возбуждение колебательных движений расплава, причем с увеличением разности фаз колебаний затравки и расплава уровень дисперсности обломков твердой фазы повышается и при разности А( двух колебаний, равной тг, принимает максимальное значение, В этом случае происходит взаимное гашение волн колебаний, амплитуды их вычитаются. Этому препятствует непрерывный подвод энер- гии, возбуждающей колебания. В результате обломки твердой фазы еще боле измельчаются, т.е. получаются мелкодисперсные частицы обломков твердой фазы, а следовательно, максимальное увеличение центров кристаллизации.

Нижняя граница амплитуды колебаний ограничена величиной 0,025 мм, верхняя раница амплитуды колебаний составляет 0,1 мм и определяется параметрами процесса послойной кристаллизации, когда кристаллизация каждого единичного слоя закристаллизованного на затравке материала должна осуществлятся с максимально большой скоростью, что существенно повышает его качество. С другой стороны амплитуда колебаний накладывает ограничение на величину толщины единичного кристаллизуемого на затравке толщины слоя, который не должен превышать в данном случае 0,1 мм. При увеличении толщины единичного слоя материала на затравке свыше 0,1 мм проявляется эффект градиента температуры по толщине слоя при его кристаллизации на затравке, т.е. изменение условий кристаллизации внутренних и наружных поверхностей слоя, что, в свою очередь, нарушает одинаковость микроструктуры по толщине слоя.

Величина частоты колебаний затравки также сказывается на процессе послойной кристаллизации материала. С одной стороны, чем больше частота колебаний, тем больше нарастает количество обломков твердой фазы. С другой стороны, т.к. процесс послойной кристаллизации материала осуществляется на вращающуюся затравку, когда в соприкосновение с жидким металлом приходят новые зоны поверхности затравки, то определяющим является время контактирования данной зоны поверхности затравки с расплавом, за это время должно произойти локальное размельчение кристаллов, растущих от данной зоны поверхности затравки. Нижняя граница частоты колебаний, при которой уже ощу- щается эффект .колебаний затравки, состаэляет 50 г Ц.

Под влиянием колебательного движения затравки ускоряется перемещение атомов при образовании зародышей в охлаждаемом локальном объеме материала, одновременно с этим происходит разрушение фронта растущих кристаллов, обломки которых будут являться центрами кристаллизации. Увеличение числа центров кристаллизации достигается за счет повышения интенсивности воздействия энергии колебаний. Колебательные движения затравки совершают в направлении оси вращения затравки или в направлении, перпендикулярном к оси вращения затравки. Наиболее эффективное воздействие колебаний затравки на ломку растущих кристаллитов оказывают колебания, направленные вдоль оси затравки, т.е. направленные перпендикулярно направлению роста кристаллов. В некоторых случаях, при произвольном росте кристаллов, наиболее эффективны колебательные движения затравки одновременно в двух направлениях - параллельно и перпендикулярно к-оси вращения затравки.

Увеличению числа центров кристаллизации путем измельчения обломков твердой фазы криталлов, а также более активному перемешиванию жидкого материала способствует введение в колебательное движение расплава материала.

Регулировкой разности фаз колебаний затравки и расплава материала возможно регулировать степень дисперсности обломков кристаллов числа центров кристаллизации, что весьма существенно при повышенных скоростях введения техпроцесса послойной кристаллизации, материала на затравку.

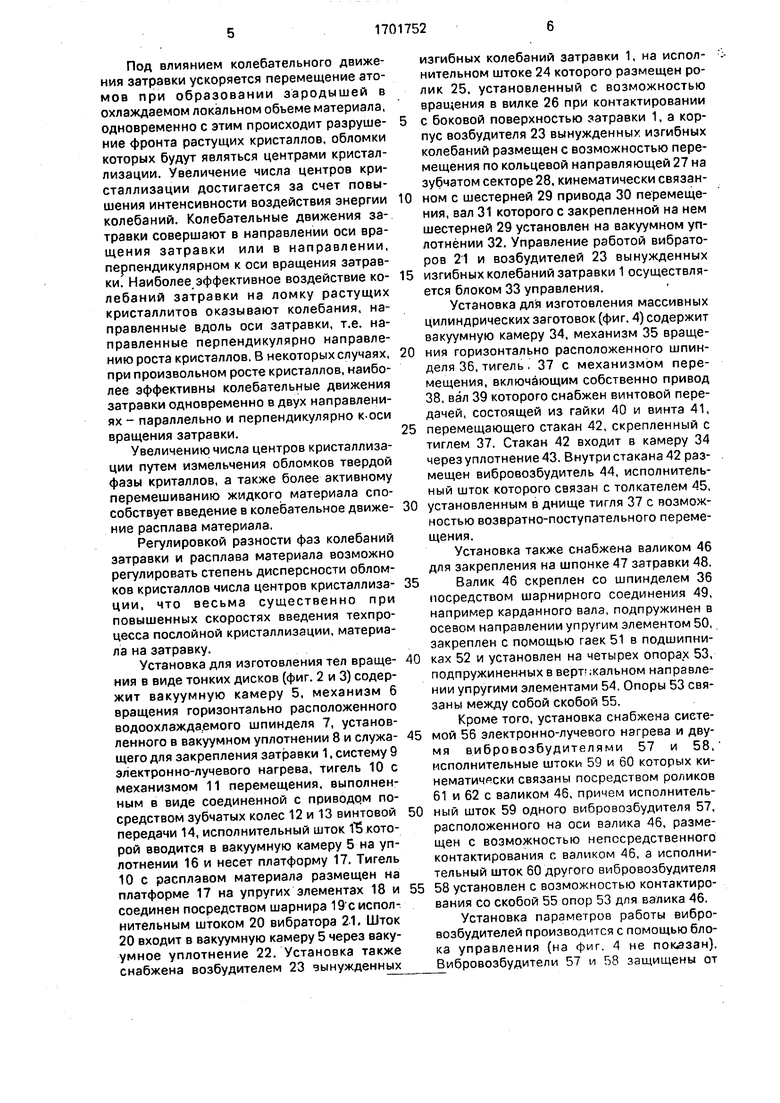

Установка для изготовления тел вращения в виде тонких дисков (фиг. 2 и 3) содержит вакуумную камеру 5, механизм 6 вращения горизонтально расположенного водоохлажда;емого шпинделя 7, установленного в вакуумном уплотнении 8 и служащего для закрепления затравки 1, систему 9 электронно-лучевого нагрева, тигель 10 с механизмом 11 перемещения, выполненным в виде соединенной с приводом посредством зубчатых колес 12 и 13 винтовой передачи 14, исполнительный шток 115 которой вводится в вакуумную камеру 5 на уплотнении 16 и несет платформу 17. Тигель 10 с расплавом материала размещен на платформе 17 на упругих элементах 18 и соединен посредством шарнира 19 с исполнительным штоком 20 вибратора 21, Шток 20 входит в вакуумную камеру 5 через вакуумное уплотнение 22. Установка также снабжена возбудителем 23 вынужденных

изгибных колебаний затравки 1, на исполнительном штоке 24 которого размещен ролик 25, установленный с возможностью вращения в вилке 26 при контактировании с боковой поверхностью затравки 1, а корпус возбудителя 23 вынужденных изгибных колебаний размещен с возможностью перемещения по кольцевой направляющей 27 на зубчатом секторе 28, кинематически связан0 ном с шестерней 29 привода 30 перемещения, вал 31 которого с закрепленной на нем шестерней 29 установлен на вакуумном уплотнении 32. Управление работой вибраторов 21 и возбудителей 23 вынужденных

5 изгибных колебаний затравки 1 осуществляется блоком 33 управления.

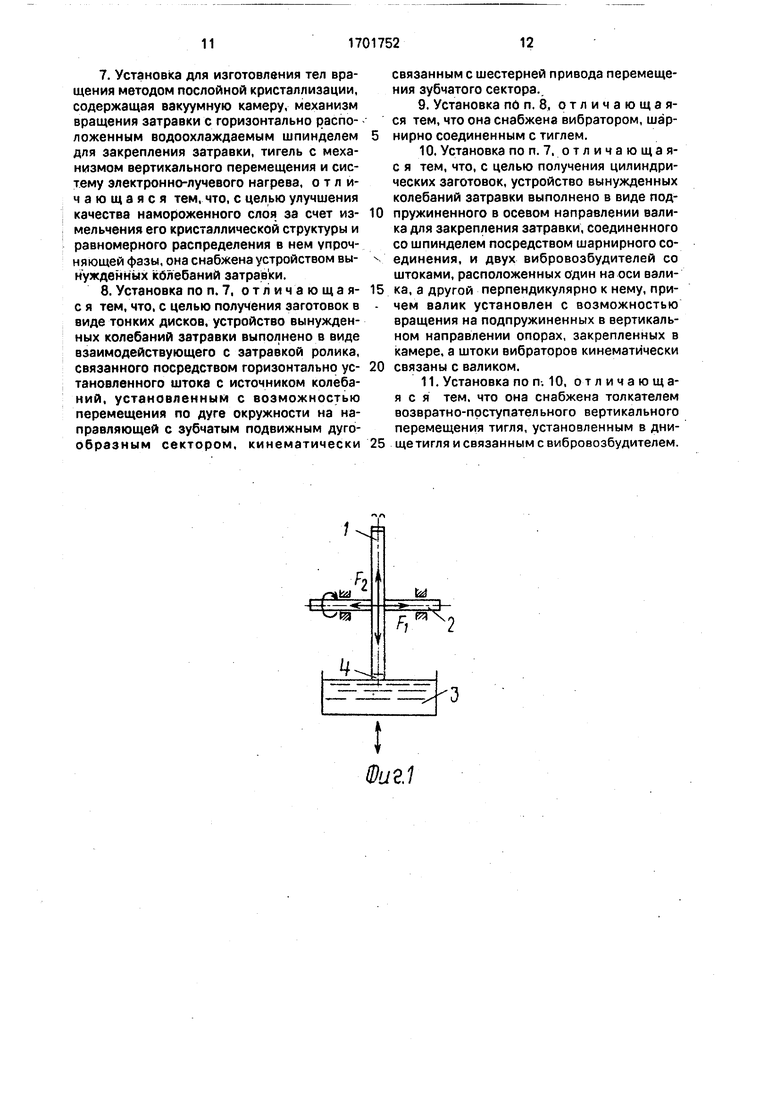

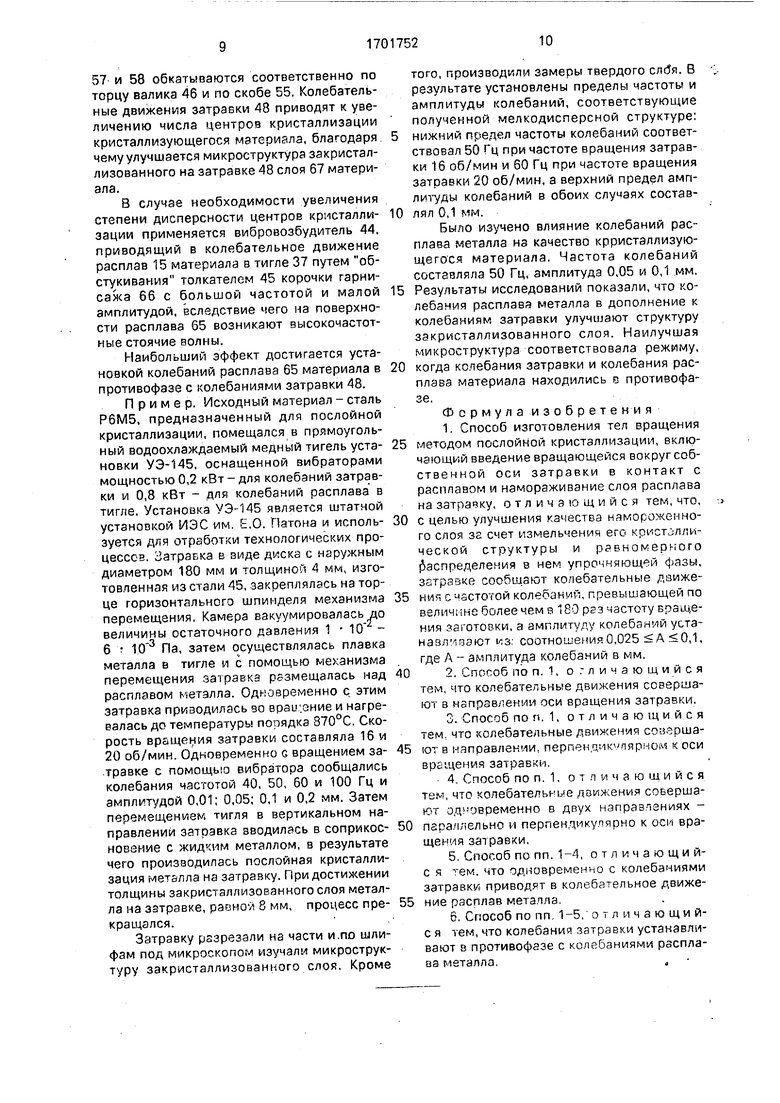

Установка для изготовления массивных цилиндрических заготовок (фиг. 4) содержит вакуумную камеру 34, механизм 35 враще0 ния горизонтально расположенного шпинделя 36, тигель . 37 с механизмом перемещения, включающим собственно привод 38, вал 39 которого снабжен винтовой передачей, состоящей из гайки 40 и винта 41,

5 перемещающего стакан 42, скрепленный с тиглем 37. Стакан 42 входит в камеру 34 через уплотнение 43. Внутри стакана 42 размещен вибровозбудитель 44, исполнительный шток которого связан с толкателем 45,

0 установленным в днище тигля 37 с возможностью возвратно-поступательного перемещения.

Установка также снабжена валиком 46 для закрепления на шпонке 47 затравки 48.

5 Валик 46 скреплен со шпинделем 36 посредством шарнирного соединения 49, например карданного вала, подпружинен в осевом направлении упругим элементом 50, закреплен с помощью гаек 51 в подшипни0 ках 52 и установлен на четырех опорах 53, подпружиненных в верт ;кальном направлении упругими элементами 54. Опоры 53 связаны между собой скобой 55.

Кроме того, установка снабжена сиете5 мой 56 электронно-лучевого нагрева и двумя вибровозбудителями 57 и 58, исполнительные штоки 59 и 60 которых кинематически связаны посредством роликов 61 и 62 с валиком 46, причем исполнитель0 ный шток 59 одного вибровозбудителя 57, расположенного на оси валика 46, размещен с возможностью непосредственного контактирования с валиком 46, а исполнительный шток 60 другого вибровозбудителя

5 58 установлен с возможностью контактирования со скобой 55 опор 53 для валика 46.

Установка параметров работы вибровозбудителей производится с помощью блока управления (на фиг. 4 не показан). Вибровозбудители 57 и 58 защищены от

действия теплового излучения,экранами 63 и 64.

Установка для изготовления тел вращения в виде тонких дисков работает следующим образом (см. фиг, 2 и 3).;

Исходный материал, используемый для послойной кристаллизации, на затравке 1 размещается в тигле 10. Затравка 1 жестко закрепляется на шпинделе 7, при этом ролик 25 возбудителя 22 вынужденных изгиб- ных колебаний вводится в контакт с затравкой 1, после чего камера 5 вакуумиру- ется до достижения вакуума порядка 1 - 6я10 Па. Включением системы 8 электронно-лучевого нагрева исходный материал в тигле 10 подвергается плавке, одновременно осуществляется нагрев затравки 1.

Включением механизма 6 вращения шпинделя 7 загравка 1 приводится во вращение вокруг собственной оси и путем включения механизма 11 перемещения тигля 10 вводится в соприкосновение с жидким материалом, в результате чего на торцевой поверхности затравки 1 начинается кристаллизация материала. Одновременно с этим включаются зозбудитель;2з и вибратор 21. Возбудитель 23 посредством обкатывающегося по затравке ролика 25 генерирует в затравке 1 вынужденные изгибные колебания с малой амплитудой и высокой частотой, при этом тонкостенная затравка 1 звенит. Направление распространения колебаний затравки возможно изменять путем изменения вектора силы возбудителя 23 по отношению к оси вращения затравки 1. В случае расположения исполнительного штока 24 возбудителя 23 под углом к оси вращения затравки 1 в последней возникают продольные, направленные перпендикулярно к оси вращения колебания и поперечные колебания, направленные вдоль оси вращения затравки 1. Регул мров- ка соотношения интенсивностей продольных и поперечных колебаний, устанавливается путем размещения возбудителя 23 под заданным углом к оси вращения затравки 1. Так, при расположении возбудителя параллельно оси вращения затравки 1 в последней возбуждаются только поперечные колебания. Режим колебаний затравки 1 (соотношение интенсивностей продольных и поперечных колебаний) подбирается опытным путем и зависит от материала затравки, ее толщины и материала кристаллизующихся слоев.

Вибратор 21 приводит тигель 10 в колебательное движение, чему способствует гибкое соединение тигля 10 с.исполнитель- ным штоком 20 вибратора посредством карданного соединения, а также гибкое

соединение тигля 10с подвижной платформой 17 посредством упругих элементов 18. В результате высокочастотных колебательных движений тигля 10 расплав материала в

нем также приводится в колебательное движение с большой частотой, при этом на поверхности расплава возникают стоячие волны.

Величины амплитуд и частот колебаний

0 затравки и расплава материала устанавливаются с помощью блока 32 управления со встроенным задающим генератором.

Расположение возбудителя 23 под заданным углом осуществляется перемещени5 ем зубчатого сектора 38 по направляющей 27 в результате вращения зубчатой шестерни 29 от привода 30.

8 результате введения затравки 1 и расплава материала в тигле 10 в колебательные

0 движения одновременно с кристаллизацией материала на затравке 1 происходит увеличение числа центров кристаллизации, благодаря чему улучшается микроструктура закристаллизованного на затравке матери5 ала.

Установка для изготовления массивных цилиндрических заготовок (фиг, 4) работает следующим образом.

Исходный материал, используемый для

0 послойной кристаллизации на затравке 48, размещается в тигле 47. Затравка 48 устанавливается на шпонке 47 на валике 16, который закрепляется в четырех опорах 52 посредством гаек 51 .устанавливается науп5 ругих элементах 54 и соединяется со шпинделем 36 посредством шарнирного соединения 49. Ролики 61 и 62 вибровозбудителей 57 и 58 вводятся в контактирование с валиком 46 и скобой 55, после чего камера

0 34 вакуумируется до остаточного давления порядка 1 . - 6 Па. Включением системы 56 электронно-лучевого нагрева производится плавка исходного материала с образованием расплава 65 и гарнисажа 66

5 и нагрев затравки 48.

Включением механизма 35 вращения шпинделя 36 валик 46 совместно с затравкой 48 приводится во вращение. С помощью привода 38 тигель 37 перемещается в на0 правлении затравки 48 до соприкосновения затравки с поверхностью расплава материала, в результате чего начинается на торцевой поверхности затравки 18 кристаллизация слоя 67 материала. Одно5 временно с этим включаются вибровозбуди- тели 57 и 58, приводящие в колебание затравку 48 с большой частотой и малой амплитудой, в так называемый режим дрожания. При этом ролики 61 и 62 исполнительных штоков 50 и 60 вибровозбудителей

57 и 58 обкатываются соответственно по торцу валика 46 и по скобе 55. Колебательные движения затравки 48 приводят к увеличению числа центров кристаллизации кристаллизующегося материала, благодаря чему улучшается микроструктура закристаллизованного на затравке 48 слоя 67 материала.

8 случае необходимости увеличения степени дисперсности центров кристаллизации применяется вибровозбудитель 44, приводящий в колебательное движение расплав 15 материала в тигле 37 путем обстукивания толкателем 45 корочки гарни- сажа 66 с большой частотой и малой амплитудой, вследствие чего на поверхности расплава 65 возникают высокочастотные стоячие волны.

Наибольший эффект достигается установкой колебаний расплава 65 материала в противофазе с колебаниями затравки 48.

Пример. Исходный материал - сталь Р6М5, предназначенный для послойной кристаллизации, помещался в прямоугольный водоохлаждаемый медный тигель установки УЭ-145, оснащенной вибраторами мощностью 0,2 кВт - для колебаний затравки и 0,8 кВт - для колебаний расплава в тигле. Установка УЭ-145 является штатной установкой ИЭС им. Е.О. Патона и используется для отработки технологических процессов. Затраека в виде диска с наружным диаметром 180 мм и толщиной 4 мм, изготовленная из стали 45, закреплялась на торце горизонтального шпинделя механизма перемещения. Камера вакуумировалась до величины остаточного давления 1-10 - 6 ; Па, затем осуществлялась плавка металла в тигле и с помощью механизма перемещения затравка размещалась над расплавом металла. Одновременно с этим затравка приводилась во ераи .ание и нагревалась до температуры порядка 870°С. Скорость вр&щения затравки составляла 16 и 20 об/мин. Одновременно с вращением затравке с помощью вибратора сообщались колебания частотой 40, 50, 60 и 100 Гц и амплитудой 0,01; 0,05; 0,1 и 0,2 мм. Затем перемещением тигля в вертикальном направлении затравка вводилась в соприкосновение с жидким металлом, в результате чего производилась послойная кристаллизация металла на затравку. При достижении толщины закристаллизованного слоя металла на затравке, равной 8 мм, процесс прекращался.

Затравку разрезали на части и.по шлифам под микроскопом изучали микроструктуру закристаллизованного слоя. Кроме

того, производили замеры твердого слбя. В результате установлены пределы частоты и амплитуды колебаний, соответствующие полученной мелкодисперсной структуре: 5 нижний предел частоты колебаний соответствовал 50 гц при частоте вращения затравки 16 об/мин и 60 Гц при частоте вращения затравки 20 об/мин, а верхний предел амплитуды колебаний в обоих случаях состав0 лял 0,1 мм.

Было изучено влияние колебаний расплава металла на качество крристаллизую- щегося материала, Частота колебаний составляла 50 Гц, амплитуда 0,05 и 0,1 мм.

5 Результаты исследований показали, что колебания расплава металла в дополнение к колебаниям затравки улучшают структуру закристаллизованного слоя. Наилучшая микроструктура соответствовала режиму,

0 когда колебания затравки и колебания расплава материала находились в противофазе.

Формула изобретения

1. Способ изготовления тел вращения

5 методом послойной кристаллизации, включающий введение вращающейся вокруг собственной оси затравки в контакт с расплавом и намораживание слоя расплава на затраяку, отличающийся тем, что,

0 с целью улучшения качества намороженного слоя за счет измельчения его кристаллической структуры и равномерного распределения в нем упрочняющей фазы, затравке сообщают колебательные движе5 нич с частотой колебаний, превышающей по величине более чем в ISO раз частоту вращения заготовки, а амплитуду колебаний устанавливают ыз- соотношения0,025 А 0,1, где А - амплитуда колебаний в мм.

02, Способ поп. 1, отличающийся

тем, что колебательные движения совершают в направлении оси вращения затравки,

3.Способ по п. 1, отличающийся тем. что колебательные движения соверша5 ют в направлении, перпендикулярном к оси вращения затравки,

4.Способ по п. 1, отличающийся тем, что колебательные движения совершают одновременно в двух направлениях 0 параллельно и перпендикулярно к оси вращения затравки,

5.Способ по пп. 1-4, отличающий- с я тем. что одновременно с колебаниями затравка приводят в колебательное движе5 ние расплав металла.

6.Способ по пп, 1-5, э т л и ч а ю щи й- с я тем, что колебания затравки устанавливают в противофазе с кспеЬаниями расплава металла.

7.Установка для изготовления тел вращения методом послойной кристаллизации, содержащая вакуумную камеру, механизм вращения затравки с горизонтально расположенным водоохлаждаемым шпинделем для закрепления затравки, тигель с механизмом вертикального перемещения и систему электронно-лучевого нагрева, отличающаяся тем, что, с целью улучшения качества намороженного слоя за счет из- мельчения его кристаллической структуры и равномерного распределения в нем упрочняющей фазы, она снабжена устройством вы- нужде иных кблебаний затравки.

8.Установка по п. 7, о т л и ч а ю щ а я- с я тем, что, с целью получения заготовок в виде тонких дисков, устройство вынужденных колебаний затравки выполнено в виде взаимодействующего с затравкой ролика, связанного посредством горизонтально ус- тановленного штока с источником колебаний, установленным с возможностью перемещения по дуге окружности на направляющей с зубчатым подвижным дугообразным сектором, кинематически

связанным с шестерней привода перемещения зубчатого сектора.

9.Установка по п. 8, отличающая- ся тем, что она снабжена вибратором, шар- нирно соединенным с тиглем.

10.Установка по п. 7. отличающая- с я тем, что, с целью получения цилиндрических заготовок, устройство вынужденных колебаний затравки выполнено в виде подпружиненного в осевом направлении валика для закрепления затравки, соединенного со шпинделем посредством шарнирного соединения, и двух вибровозбудителей со штоками, расположенных один на оси валика, а другой перпендикулярно к нему, причем валик установлен с возможностью вращения на подпружиненных в вертикальном направлении опорах, закрепленных в камере, а штоки вибраторов кинематически связаны с валиком.

11.Установка по п. 10, отличающа- я с я тем. что она снабжена толкателем возвратно-поступательного вертикального перемещения тигля, установленным в днище тигля и связанным с вибровозбудителем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления тел вращения методом послойной кристаллизации расплава на затравку | 1988 |

|

SU1611958A1 |

| Способ изготовления тел вращения методом послойной кристаллизации расплава на затравку | 1988 |

|

SU1647033A1 |

| Установка для изготовления заготовок методом послойной кристаллизации металла на затравку | 1988 |

|

SU1602879A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1991 |

|

RU2035530C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ В ВИДЕ СТЕРЖНЕЙ И ТРУБОК ИЗ РАСПЛАВА | 2000 |

|

RU2178469C2 |

| СПОСОБ ВЫРАЩИВАНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ МОНОКРИСТАЛЛОВ КРЕМНИЯ НА ОСНОВЕ СПОСОБА ЧОХРАЛЬСКОГО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355831C2 |

| Вибрационный вискозиметр | 1978 |

|

SU685958A1 |

| Способ радиального разращивания профилированных монокристаллов германия | 2016 |

|

RU2631810C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1997 |

|

RU2108145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

Изобретение относится к спецэлектрометаллургии и касается получения тел вращения методом послойной кристаллизации расплава на затравку. Целью изобретения является улучшение качества намораженно- го на затравку слоя за счет измельчения его кристаллической структуры и равномерного распределения в нем упрочняющей фазы, а также получения заготовки в виде тонких дисков и цилиндрических заготовок. Способ изготовления тел вращения методом послойной кристаллизации включает введение вращающейся вокруг собственной оси 2 затравки 1 в контакт с расплавом 3 и намораживание слоя 4 расплава на затравку. Поставленная цель достигается за счет того, что затравке 1 сообщают колебательные движения с частотой, превышающей по величине боле чем в 180 раз частоту вращения заготовки, а амплитуду колебаний устанавливают из соотношения 0,025 А 0,1, где А - амплитуда колебаний, мм. Колебательные движения совершают вдоль или поперек оси 2 вращения затравки 1. Кроме того, одновременное колебаниями затравки приводят в колебательное движение расплав 3 металла, причем колебания затравки 1 и расплава устанавливают в противофазе. Способ реализуется на установках для получения заготовок в виде тонких дисков и в в иде цилиндров. Установка для изготовления тонких дисков снабжена возбудителем колебаний, на исполнительном штоке которого установлен с возможностью вращения при контактировании с боковой поверхностью затравки ролик. Возбудитель колебаний установлен на кольцевой направляющей, что позволяет располагать исполнительный шток-под заданным углом к затравке 1. Установка для изготовления заготовок в виде цилиндров снабжена тремя вибраторами, два из которых и вводят в колебательное движение затравку в горизонтальном и вертикальном направлениях, а третий при- водит в колебания расплав металла в тигле. При этом затравка размещена на упругих элементах. 2 с. и 9 з.п. ф-лы, 4 ил. О ел

, +Ч----

т,

F, ™ 1

I

ФиМ

30

28

Фиг.2

ФигЗ

56

56

| Баландин Г | |||

| Ф | |||

| Литье намораживанием | |||

| М.: Машгиз | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| : Мовчан Б.А., Малашенко И.С | |||

| Жаростойкие покрытия, осажденные в вакууме | |||

| /Под ред | |||

| Б | |||

| Е | |||

| Патона | |||

| Киев: Наукова думка, 1983, с.197-213. | |||

Авторы

Даты

1991-12-30—Публикация

1989-06-26—Подача