1

Изобретение относится к оборудованию для обработки штанг и может быть использовано в промышленности тяжелого машиностроения для механизированной правки пруткового проката.

Известно устройство для правки растяжением деталей типа штанг, содержашее смонтированные на станине подвижную и неподвижную каретки с зажимами, каждый из которых выполнен в виде подвижных зажимных губок и жесткого упора, механизм подачи заготовок и конечные выключатели 1.

Однако из-за отсутствия автоматического зажима данное устройство не обеспечивает механизацию процесса правки - растяжения штанг в поточно-массовом производстве, что ведет к снижению производительности.

Цель изобретения - повышение производительности устройства путем автоматизации процесса правки заготовок.

Поставленная цель достигается тем, что в каждом зажиме жесткий упор установлен симметрично относительно обеих зажимных губок, а неподвижная каретка снабжена пальцем, взаимодействуюшим с одним из конечных выключателей.

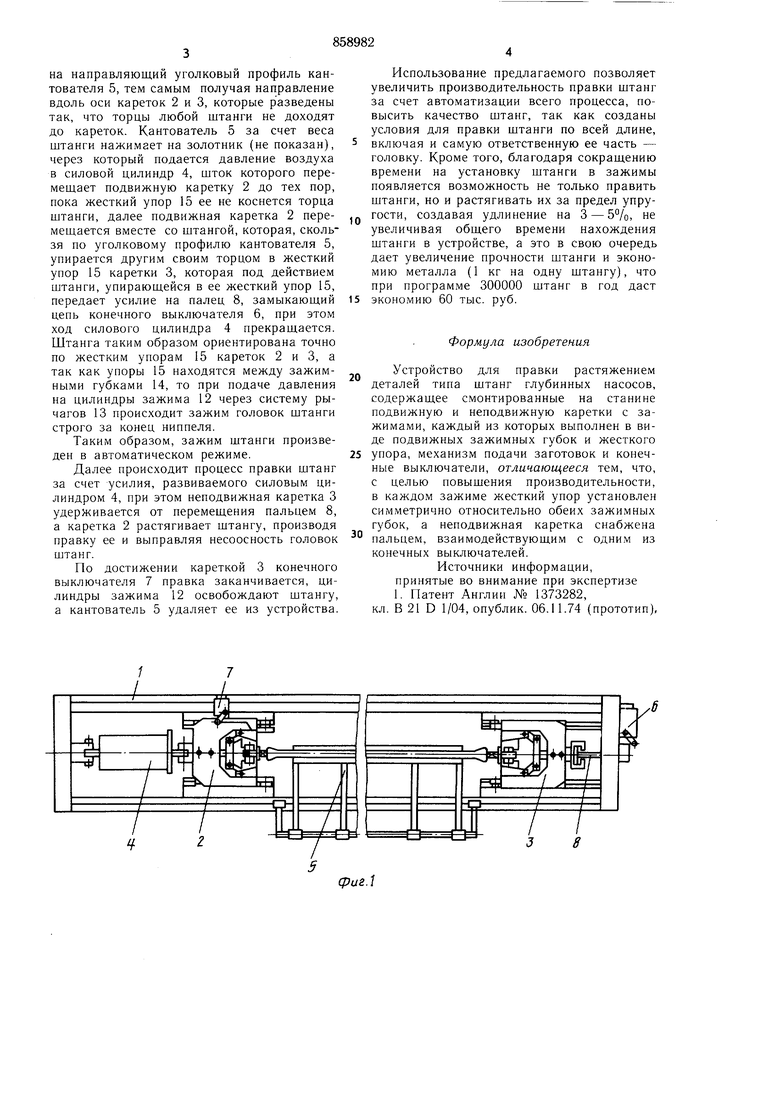

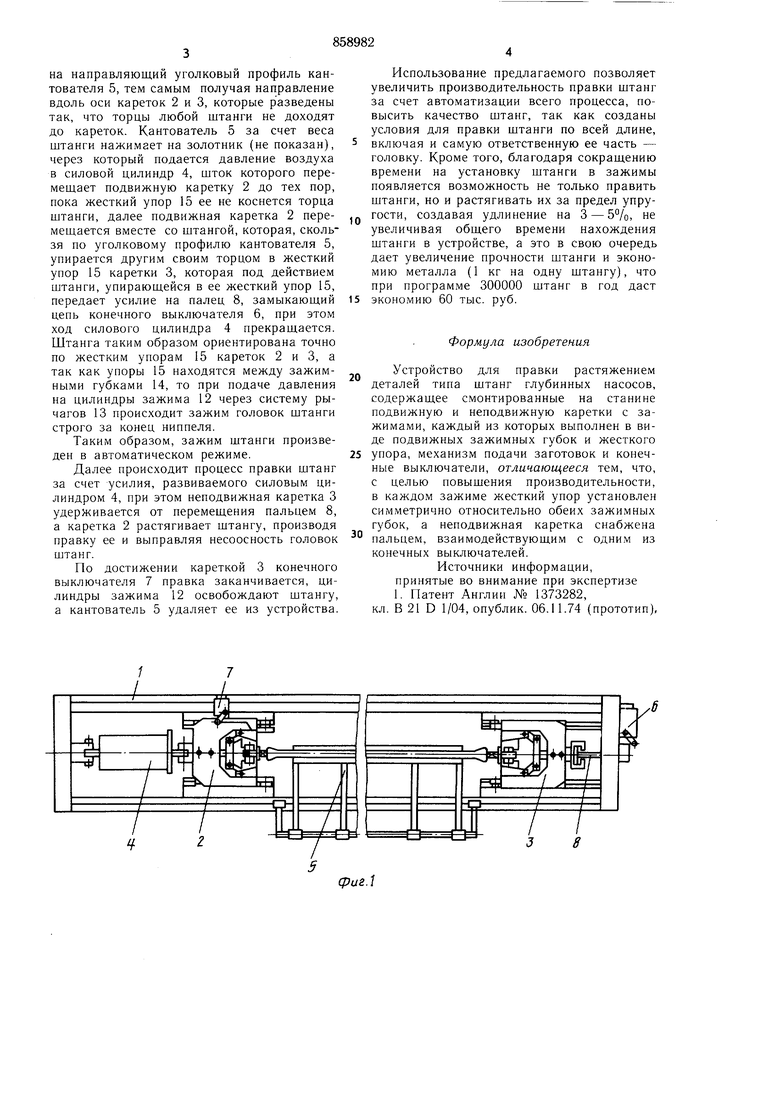

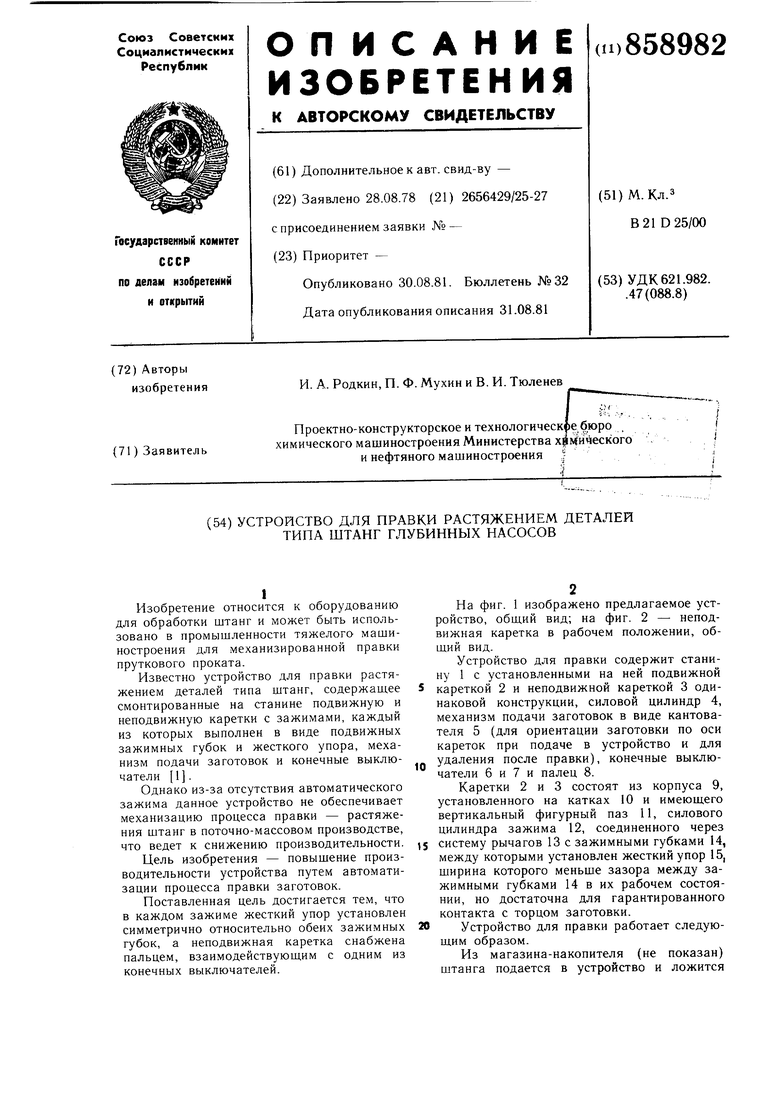

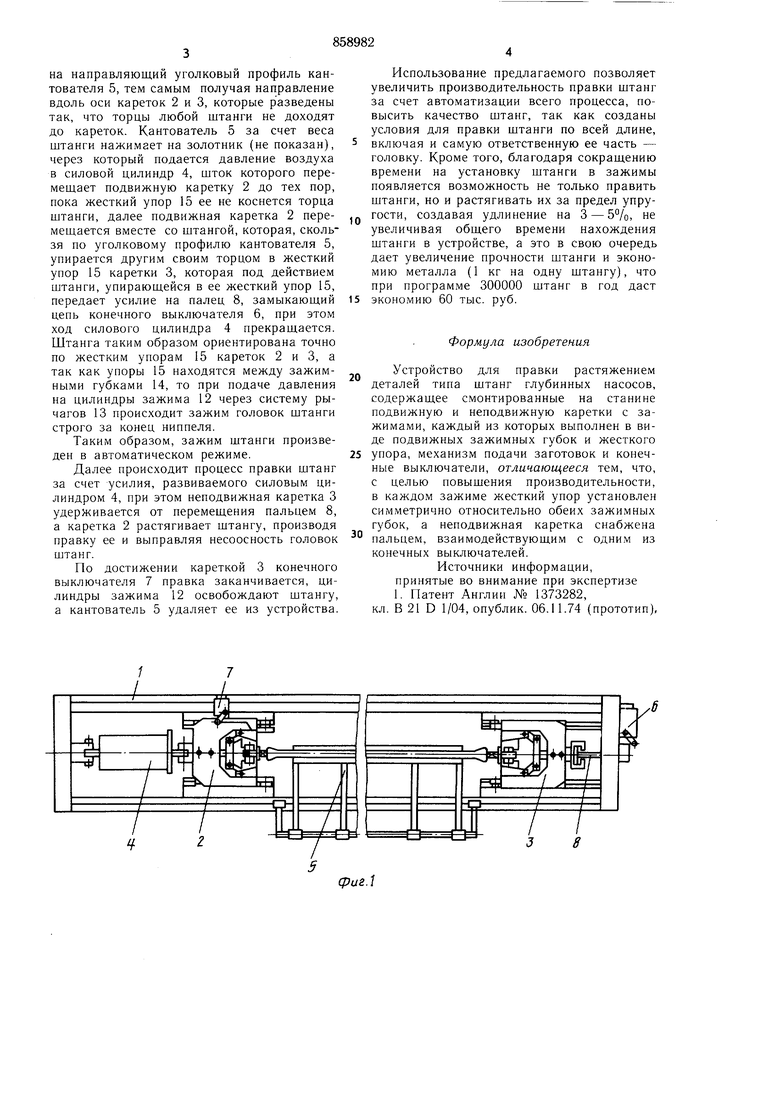

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - неподвижная каретка в рабочем положении, обший вид.

Устройство для правки содержит станину 1 с установленными на ней подвижной 5 кареткой 2 и неподвижной кареткой 3 одинаковой конструкции, силовой цилиндр 4, механизм подачи заготовок в виде кантователя 5 (для ориентации заготовки по оси кареток при подаче в устройство и для ... удаления после правки), конечные выключатели 6 и 7 и палец 8.

Каретки 2 и 3 состоят из корпуса 9, установленного на катках 10 и имеющего вертикальный фигурный паз 11, силового цилиндра зажима 12, соединенного через J5 систему рычагов 13 с зажимными губками 14, между которыми установлен жесткий упор 15, ширина которого меньше зазора между зажимными губками 14 в их рабочем состоянии, но достаточна для гарантированного контакта с торцом заготовки.

20

Устройство для правки работает следующим образом.

Из магазина-накопителя (не показан) штанга подается в устройство и ложится на направляющий уголковый профиль кантователя 5, тем самым получая направление вдоль оси кареток 2 и 3, которые разведены так, что торцы любой штанги не доходят до кареток. Кантователь 5 за счет веса штанги нажимает на золотник (не показан), через который подается давление воздуха в силовой цилиндр 4, шток которого перемещает подвижную каретку 2 до тех пор, пока жесткий упор 15 ее не коснется торца штанги, далее подвижная каретка 2 перемещается вместе со штангой, которая, сколь зя по уголковому профилю кантователя 5, упирается другим своим торцом в жесткий упор 15 каретки 3, которая под действием штанги, упирающейся в ее жесткий упор 15, передает усилие на палец 8, замыкающий цепь конечного выключателя 6, при этом ход силового цилиндра 4 прекращается. Штанга таким образом ориентирована точно по жестким упорам 15 кареток 2 и 3, а так как упоры 15 находятся между зажимными губками 14, то при подаче давления на цилиндры зажима 12 через систему рычагов 13 происходит зажим головок штанги строго за конец ниппеля. Таким образом, зажим штанги произведен в автоматическом режиме. Далее происходит процесс правки щтанг за счет усилия, развиваемого силовым цилиндром 4, при этом неподвижная каретка 3 удерживается от перемещения пальцем 8, а каретка 2 растягивает штангу, производя правку ее и выправляя несоосность головок штанг. По достижении кареткой 3 конечного выключателя 7 правка заканчивается, цилиндры зажима 12 освобождают штангу, а кантователь 5 удаляет ее из устройства. Использование предлагаемого позволяет увеличить производительность правки штанг за счет автоматизации всего процесса, повысить качество штанг, так как созданы условия для правки штанги по всей длине, включая и самую ответственную ее часть - головку. Кроме того, благодаря сокращению времени на установку штанги в зажимы появляется возможность не только править штанги, но и растягивать их за предел упругости, создавая удлинение на 3 - 5%, не увеличивая общего времени нахождения штанги в устройстве, а это в свою очередь дает увеличение прочности штанги и экономию металла (1 кг на одну штангу), что при программе 300000 штанг в год даст экономию 60 тыс. руб. Формула изобретения Устройство для правки растяжением деталей типа штанг глубинных насосов, содержащее смонтированные на станине подвижную и неподвижную каретки с зажимами, каждый из которых выполнен в виде подвижных зажимных губок и жесткого упора, механизм подачи заготовок и конечные выключатели, отличающееся тем, что, с целью повышения производительности, в каждом зажиме жесткий упор установлен симметрично относительно обеих зажимных губок, а неподвижная каретка снабжена пальцем, взаимодействующим с одни.м из конечных выключателей. Источники информации, принятые во внимание при экспертизе 1. Патент Англии № 1373282, кл. В 21 D 1/04, опублик. 06.11.74 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Правильно-растяжная машина для правки фасонного проката | 1982 |

|

SU1066698A1 |

| Правильно-растяжная машина для правки фасонного проката | 1985 |

|

SU1299643A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ИЗДЕЛИЙ РАСТЯЖЕНИЕМ | 2000 |

|

RU2238814C2 |

| Устройство для резки длинномерных изделий | 1983 |

|

SU1140908A1 |

| Правильно-отрезное устройство | 1977 |

|

SU689756A1 |

| УСТРОЙСТВО ДЛЯ ЗАЖИМА И ПОДАЧИ ПРОКАТА К РЕЖУЩЕЙ МАШИНЕ | 1973 |

|

SU363552A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Автомат для мерной резки заготовок | 1973 |

|

SU596343A1 |

| Машина для контактной сварки арматурных каркасов | 1987 |

|

SU1590275A1 |

| Устройство для правки горячего проката растяжением | 1975 |

|

SU570428A1 |

Авторы

Даты

1981-08-30—Публикация

1978-08-28—Подача