Изобретение относится к машиностроению и может быть использовано при производстве турбинных и компрессорных лопаток газотурбинных двигателей (ГТД), а также для контроля других деталей, имеющих сложный профиль поверхности.

Известно устройство для контроля заготовок лопаток ГТД (авторское свидетельство RU №1620809, МПК G01B 5/20, опубликованное 15.01.1991), содержащее основание, направляющие валики, узел базирования, выполненный в виде размещенных на валиках шаблонов, предназначенных для взаимодействия с контролируемой лопаткой, упор, связанный с одним из шаблонов, стол, установленный с возможностью перемещения вдоль оси валиков и предназначенный для размещения на нем контролируемой лопатки и механизм ее зажима. С целью повышения точности контроля механизм зажима выполнен в виде скобы, установленной на столе с возможностью перемещения вдоль оси, перпендикулярной оси валиков, и поворота вокруг оси, параллельной оси валиков и двух шарнирно закрепленных на соответствующих стойках скобы двухконтактных губок, одна из которых установлена с возможностью перемещения относительно другой, центры масс каждой из губок смещены к полке скобы относительно их шарниров, а упор закреплен шарнирно.

Известна кассета к прибору для контроля профиля пера лопатки турбины (авторское свидетельство RU №1566193, МПК G01B 5/20, опубликованное 23.05.1990), содержащая корпус с каналами и размещенные в соответствующих каналах стержни с контактными наконечниками. С целью повышения точности контроля, каналы выполнены ступенчатыми, их смежные участки наклонены друг к другу под тупыми углами, в вершинах этих углов выполнены цилиндрические полости, оси которых расположены на биссектрисах соответствующих углов, а каждый из стержней выполнен составным из частей, соединенных между собой и с наконечником посредством роликов, размещенных в соответствующих цилиндрических полостях.

Известен способ контроля геометрических параметров заготовки турбинной лопатки (авторское свидетельство RU №1523885, МПК G01B 5/20, опубликованное 23.11.1989), наиболее близкий к заявляемому изобретению и принятый за прототип, включающий установку контролируемой заготовки в устройство для контроля, ее фиксирование, сравнение профиля контролируемой заготовки с заданным профилем, путем наложения этих профилей и при их несовпадении производят поступательное и угловое перемещение контролируемой заготовки, контролируют величину перемещения, по совмещению профилей судят о годности заготовки. Однако в известном способе в полной мере не используются возможности перемещения контролируемой заготовки в трехмерном пространстве и применены контрольные шаблоны, что не позволяет обеспечить высокую точность измерения и исключить абразивную ручную обработку при несовпадении профиля контролируемой заготовки с заданным профилем. Устройство для контроля геометрических параметров заготовки турбинной лопатки содержит приспособление для размещения заготовки на установочном шаблоне, фиксирования ее хвостовой части и установки контрольных шаблонов.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении производительности труда, уменьшении брака лопаток ГТД по геометрическим размерам и поверхностным дефектам, улучшении условий труда за счет исключения абразивной, ручной обработки профиля пера заготовки.

Технический результат достигается тем, что в способе контроля геометрических параметров заготовки лопаток ГТД, включающем установку контролируемой заготовки в устройство для контроля, ее фиксирование, сравнение профиля контролируемой заготовки с заданным профилем, путем наложения этих профилей и при их не совпадении осуществление поступательных и угловых перемещений контролируемой заготовки, контроль величины перемещения, по совмещению профилей судят о годности заготовки, новым является то, что профиль контролируемой заготовки и заданный профиль отображают на экране монитора компьютера по информации, полученной от бесконтактной лазерной измерительной установки, а при несовпадении профилей поступательные и угловое перемещения осуществляют в трехмерном пространстве до совпадения профилей на экране в пределах допускаемых отклонений, фиксируют установочные координаты контролируемой заготовки и обрабатывают замок лопатки в соответствии с зафиксированным профилем по установочным координатам.

Контролируемую заготовку фиксируют в торцевой, боковой, нижней части замка и в хвостовой части.

В устройстве для контроля геометрических параметров заготовки лопаток ГТД, включающем приспособление для размещения заготовки, на станине которого имеются упоры для фиксации заготовки, новым является то, что устройство дополнительно включает компьютер, бесконтактную лазерную измерительную установку, при этом на основании приспособления и боковых поверхностях станины расположены регулируемые, перемещаемые в осевом направлении упоры, а на противоположных сторонах, соответственно, подпружиненные нерегулируемые упоры.

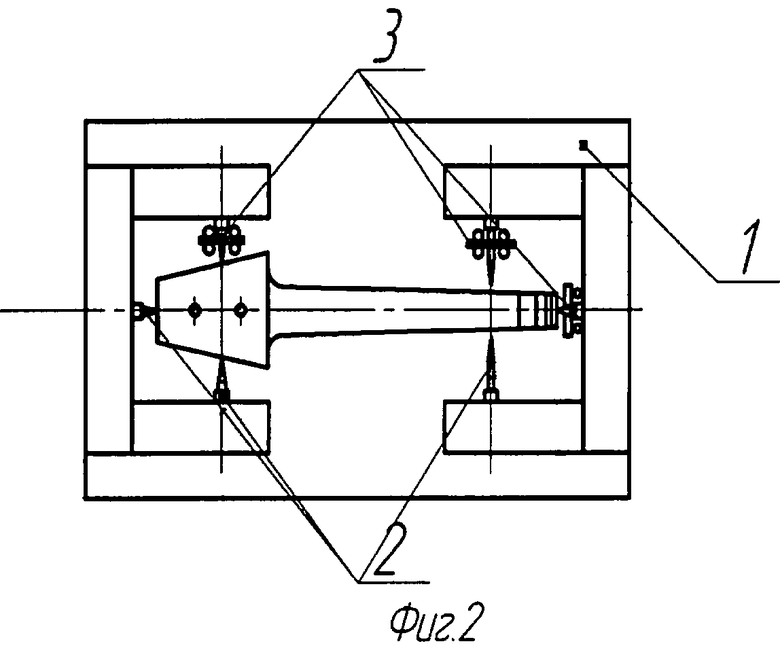

На фиг.1 представлена схема установки для контроля заготовок лопаток.

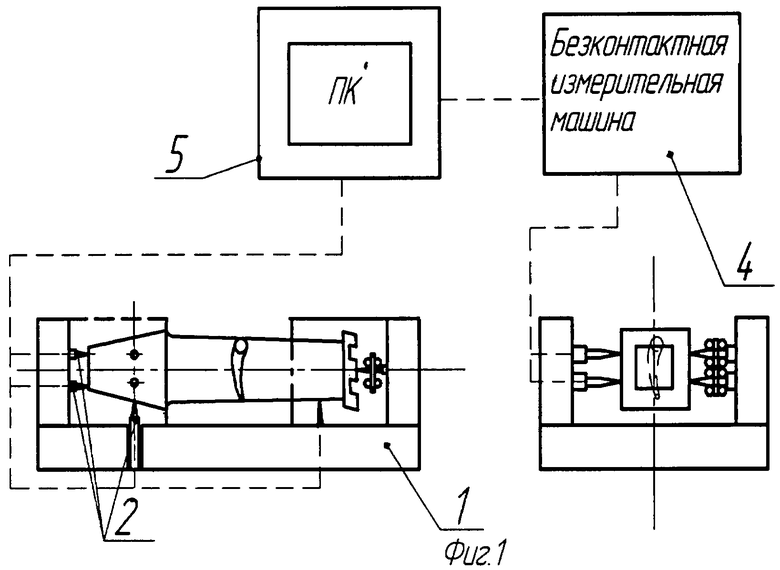

На фиг.2 представлена станина 1 установки с перемещающимися в осевом направлении упорами и подпружиненными упорами.

Устройство состоит из основания 1, регулируемых перемещаемых в осевом направлении упоров 2, нерегулируемых подпружиненных упоров 3, бесконтактной лазерной измерительной установки типа «ОПТЭЛ» 4, компьютера 5.

На основании 1 устройства располагаются регулируемые, перемещаемые в осевом направлении упоры 2. Два регулируемых упора 2 устанавливаются в торцевой замковой части лопатки. Противоположно им в хвостовой части лопатки установлены нерегулируемые подпружиненные упоры 3. Наличие данных упоров позволяет перемещать заготовку лопатки в продольном направлении. Два регулируемых упора 2 устанавливаются перпендикулярно торцевой замковой части лопатки. Противоположно им установлены нерегулируемые подпружиненные упоры 3. Наличие данных упоров позволяет осуществлять угловое перемещение заготовки лопатки. Один регулируемый упор 2 устанавливается в нижней замковой части заготовки, другой регулируемый упор 2 устанавливается в нижней хвостовой части заготовки лопатки. Наличие данных упоров обеспечивает поворот заготовки лопатки. Все регулируемые упоры перемещаются по компьютерной программе.

Реализация предлагаемого способа осуществляется следующим образом. По команде, выданной компьютером 5, в соответствии с разработанной программой регулируемые, перемещаемые в осевом направлении упоры 2 для установки заготовки выставлены в номинальное положение. На регулируемые упоры 2 устанавливается заготовка и крепится нерегулируемыми подпружиненными упорами 3. На экране монитора компьютера 5 имеется изображение сечения заданного профиля заготовки с допускаемыми отклонениями, а при установке заготовки лопатки турбины появляется и изображение сечения фактического профиля заготовки, полученного по информации от бесконтактного лазерного измерительного устройства типа «ОПТЭЛ» 4. При несоответствии фактического профиля заготовки заданному профилю по специальной программе происходят поступательные осевые перемещения регулируемых упоров 2 в трехмерном пространстве, при этом происходит совмещение профилей в пределах допускаемых отклонений. При совпадении профилей на экране в пределах допускаемых отклонений, перемещения, при которых происходит совпадение контролируемого профиля с заданным, фиксируют установочными координатами на компьютере, и заготовки передаются для дальнейшей механической обработки замка лопатки в соответствии с зафиксированным профилем по установочным координатам.

Таким образом, предлагаемые способ и устройство позволяют за счет компьютерной технологии, применения регулируемых и подпружиненных упоров устройства производить продольные и угловое перемещения заготовки лопатки турбины газотурбинного двигателя, что обеспечивает совпадение заданного профиля пера лопатки с фактическим в пределах допускаемых отклонениях, и за счет исключения ручной, абразивной обработки профиля повысить производительность труда, уменьшить брак лопаток ГТД по геометрическим размерам и поверхностным дефектам, улучшить условия труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПОВЕРХНОСТЕЙ СЛОЖНОПРОФИЛИРОВАННЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2243503C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЛОПАТОК ЛОПАТОЧНОЙ РЕШЕТКИ МАШИНЫ | 1999 |

|

RU2176071C2 |

| СПОСОБ КОНТРОЛЯ СИСТЕМЫ ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2696067C1 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЛОПАТОК | 2003 |

|

RU2254555C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| ЛАЗЕРНЫЙ ПРОФИЛОМЕТР | 2006 |

|

RU2361175C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИИ ПРОФИЛЯ ЛОПАТОК И СТЕРЖНЕЙ ОХЛАЖДАЕМЫХ ЛОПАТОК ТУРБИН | 2001 |

|

RU2205363C2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2003 |

|

RU2242349C2 |

Изобретение относится к машиностроению и может быть использовано при производстве турбинных и компрессорных лопаток газотурбинных двигателей (ГТД), а также для контроля других деталей, имеющих сложный профиль поверхности. Сущность: способ включает установку контролируемой заготовки в устройство для контроля, ее фиксирование, сравнение профиля контролируемой заготовки с заданным профилем путем наложения этих профилей и при их несовпадении осуществление поступательных и угловых перемещений контролируемой заготовки, контроль величины перемещения. По совмещению профилей судят о годности заготовки. При этом профиль контролируемой заготовки и заданный профиль отображают на экране монитора компьютера по информации, полученной от бесконтактной лазерной измерительной установки. При несовпадении профилей поступательные и угловое перемещения осуществляют в трехмерном пространстве до совпадения профилей на экране в пределах допускаемых отклонений, фиксируют установочные координаты контролируемой заготовки и обрабатывают замок лопатки в соответствии с зафиксированным профилем по установочным координатам. Устройство включает компьютер, бесконтактную лазерную измерительную установку, приспособление для размещения заготовки, на станине которого имеются упоры для фиксации заготовки. При этом на основании приспособления и боковых поверхностях станины расположены регулируемые, перемещаемые в осевом направлении упоры, а на противоположных сторонах, соответственно, подпружиненные упоры. Технический результат: повышение производительности труда, уменьшение брака лопаток ГТД, улучшение условия труда за счет исключения абразивной, ручной обработки профиля пера заготовки. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ контроля геометрических параметров заготовки лопаток газотурбинного двигателя, включающий установку контролируемой заготовки в устройство для контроля, ее фиксирование, сравнение профиля контролируемой заготовки с заданным профилем путем наложения этих профилей, и при их несовпадении осуществление поступательных и угловых перемещений контролируемой заготовки, контроль величины перемещения, по совмещению профилей судят о годности заготовки, отличающийся тем, что профиль контролируемой заготовки и заданный профиль отображают на экране монитора компьютера по информации, полученной от бесконтактной лазерной измерительной установки, а при несовпадении профилей поступательные и угловое перемещения осуществляют в трехмерном пространстве до совпадения профилей на экране в пределах допускаемых отклонений, фиксируют установочные координаты контролируемой заготовки и обрабатывают замок лопатки в соответствии с зафиксированным профилем по установочным координатам.

2. Способ по п.1, отличающийся тем, что контролируемую заготовку фиксируют в торцевой, боковой, нижней части замка и в хвостовой части.

3. Устройство для контроля геометрических параметров заготовки лопаток ГТД, включающее приспособление для размещения заготовки, на станине которого имеются упоры для фиксации заготовки, отличающееся тем, что устройство включает компьютер, бесконтактную лазерную измерительную установку, при этом на основании приспособления и боковых поверхностях станины расположены регулируемые, перемещаемые в осевом направлении упоры, а на противоположных сторонах, соответственно, нерегулируемые подпружиненные упоры.

| Устройство для контроля профиля пера заготовки турбинной лопатки | 1989 |

|

SU1620809A1 |

| Кассета к прибору для контроля пера лопатки турбины | 1987 |

|

SU1566193A1 |

| Способ контроля геометрических параметров заготовки турбинной лопатки | 1987 |

|

SU1523885A1 |

| Способ контроля профиля турбинных лопаток | 1987 |

|

SU1434241A1 |

| Прибор для контроля профилей лопаток турбомашин и поверхностей других подобных изделий | 1954 |

|

SU115734A1 |

| US 6154713 A, 28.11.2000 | |||

| US 7809523 B2, 05.10.2010. | |||

Авторы

Даты

2012-11-10—Публикация

2011-06-20—Подача