Изобретение относится к обработке металлов давлением, в частности к способам изготовления профилей из листовых заготовок.

Целью изобретения является расширение технологических возможностей за счет увеличения числа одновременно формуемых мест изгиба и упрощение технологического оборудования путем исключения перемещения поворотных прижимов в продольном направлении.

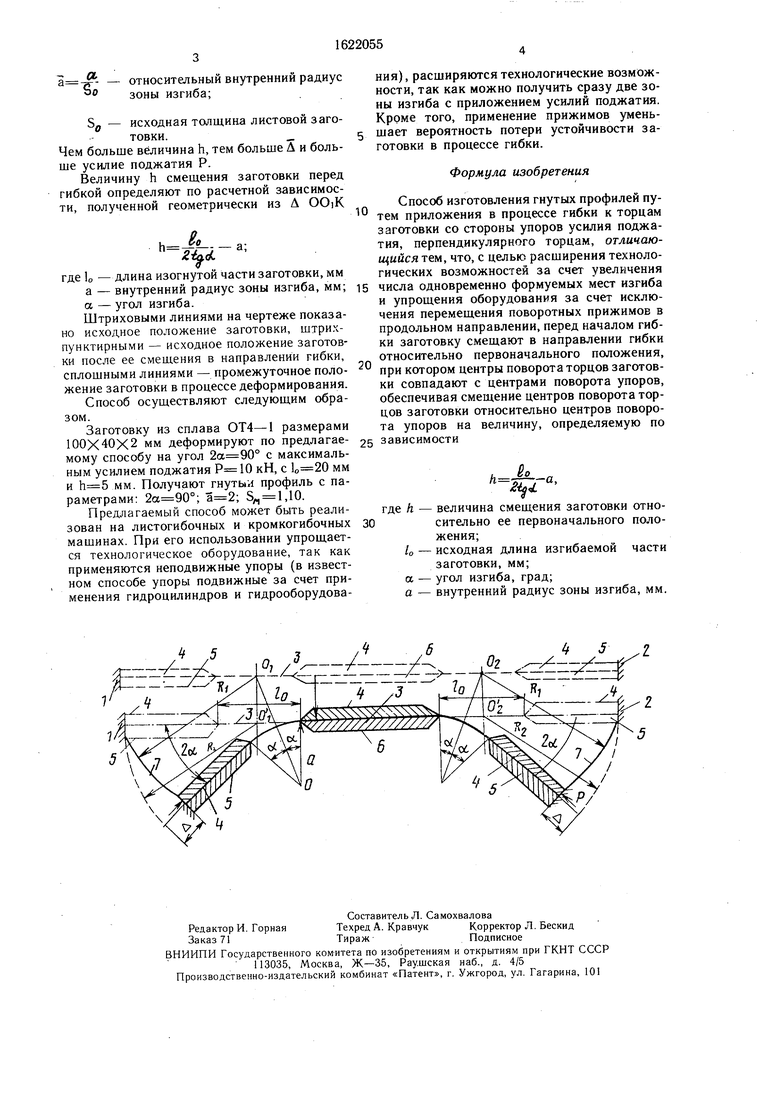

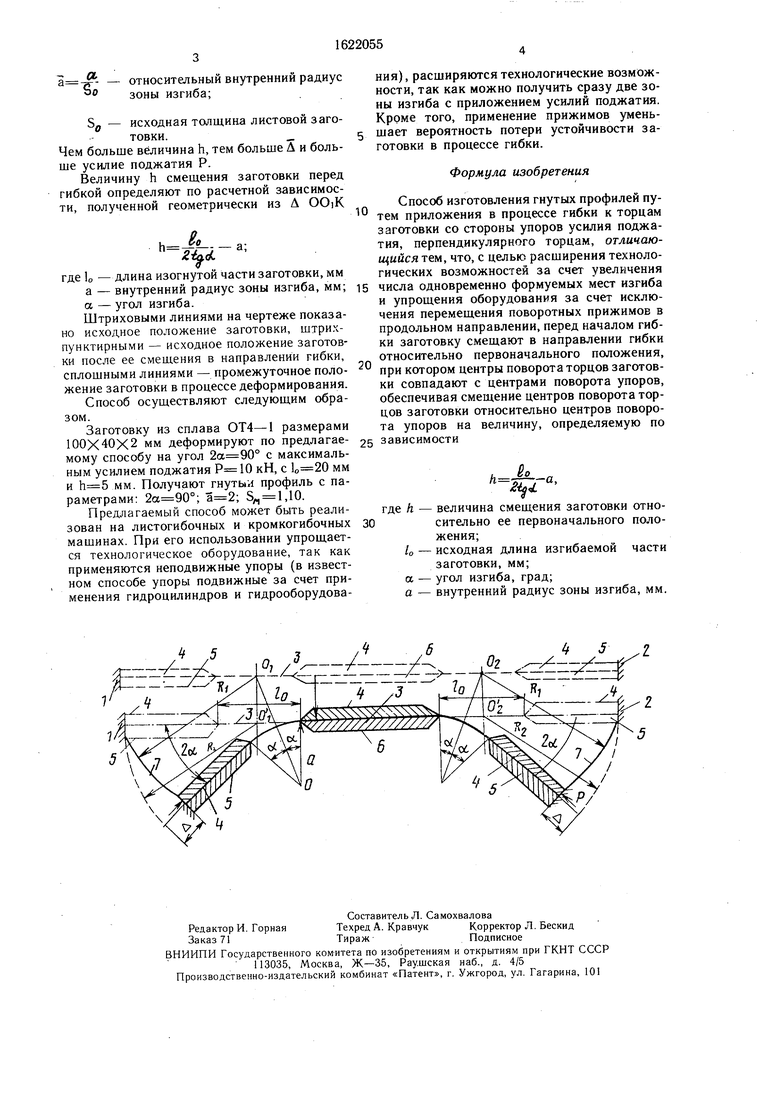

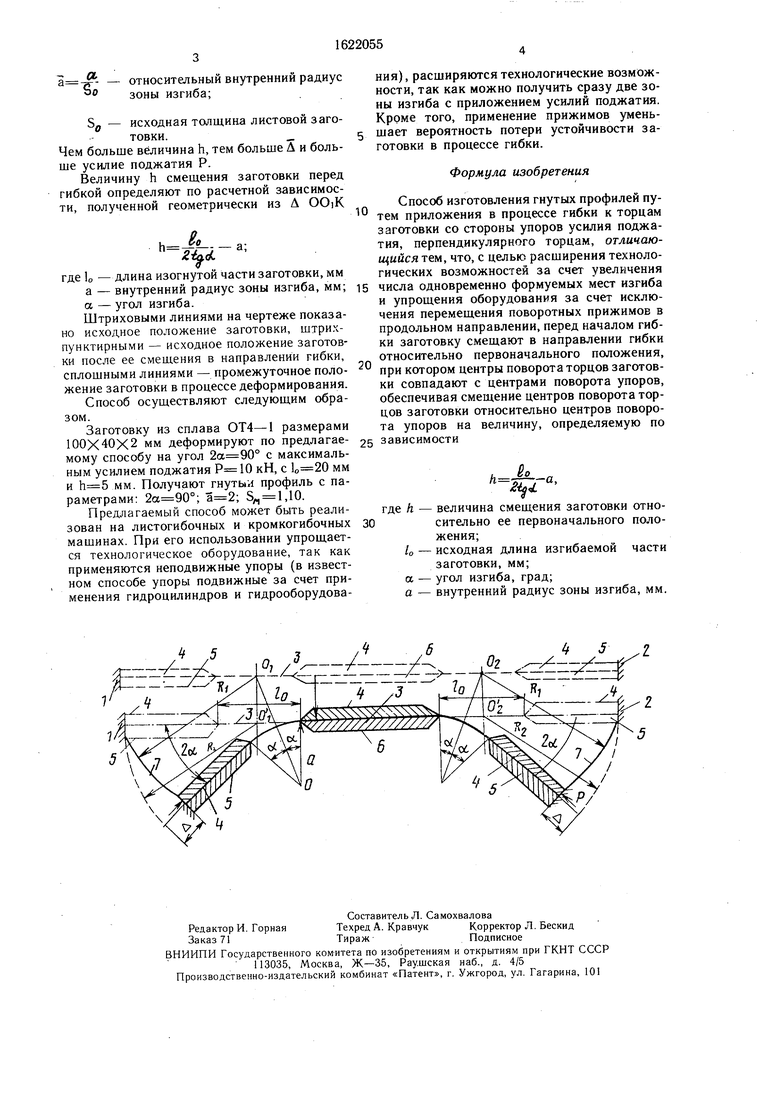

На чертеже представлена схема осуществления предлагаемого способа.

Упоры 1 и 2 размещают со стороны торцов заготовки 3. Концевые участки заготовки 3 устанавливают в зажимах 4 и плитах поворотных корпусов 5. Среднюю часть заготовки 3 устанавливают между плитой 6 неподвижного корпуса и зажимом 4. В исходном состоянии центры поворота Oi и О2 торцов заготовки совпадают с центрами поворота упоров 1. Перед началом гибки заготовку 3 смещают относительно исходного положения на величину h в сторону гибки, при этом центры поворота торцов заготовки смещаются на величину h относительно центров поворота упоров в точки О| и О2. В процессе С гибки с поджатием торцов заготовки усилия- | ми Р упоры 1 перемещаются по кривой 7 ра- к диуса RI, обеспечивая смещение торцов заготовки на величину Д в радиальном направ- - лении, которая определяется по расчетной СП зависимостиСД

(5и--1){а+-Ј+(8,--1)х

(,

где А

безразмерная величина укороче- чения траектории движения торцов заготовки;

S

относительное утолщение матеS -

0 риала по биссектрисе зоны изгибая- а

относительный внутренний радиус зоны изгиба;

S0 - исходная толщина листовой заготовки. Чем больше величина h, тем больше А и больше усилие поджатия Р.

Величину h смещения заготовки перед гибкой определяют по расчетной зависимости, полученной геометрически из Д OOiK

h- %°яЩ -

где 10 - длина изогнутой части заготовки, мм

а - внутренний радиус зоны изгиба, мм;

а, - угол изгиба.

Штриховыми линиями на чертеже показано исходное положение заготовки, штрих- пунктирными - исходное положение заготовки после ее смещения в направлении гибки, сплошными линиями - промежуточное положение заготовки в процессе деформирования.

Способ осуществляют следующим образом.

Заготовку из сплава ОТ4-1 размерами 100X40X2 мм деформируют по предлагаемому способу на угол с максимальным усилием поджатия кН, с мм и мм. Получают гнутый профиль с параметрами- Srt l,10.

Предлагаемый способ может быть реализован на листогибочных и кромкогибочных машинах. При его использовании упрощается технологическое оборудование, так как применяются неподвижные упоры (в известном способе упоры подвижные за счет применения гидроцилиндров и гидрооборудования), расширяются технологические возможности, так как можно получить сразу две зоны изгиба с приложением усилий поджатия. Кррме того, применение прижимов умень- шает вероятность потери устойчивости заготовки в процессе гибки.

Формула изобретения

Способ изготовления гнутых профилей пу- тем приложения в процессе гибки к торцам заготовки со стороны упоров усилия поджатия, перпендикулярного торцам, отличающийся тем, что, с целью расширения технологических возможностей за счет увеличения числа одновременно формуемых мест изгиба и упрощения оборудования за счет исключения перемещения поворотных прижимов в продольном направлении, перед началом гибки заготовку смещают в направлении гибки относительно первоначального положения, при котором центры поворота торцов заготовки совпадают с центрами поворота упоров, обеспечивая смещение центров поворота торцов заготовки относительно центров поворота упоров на величину, определяемую по 5 зависимости

t

где h - величина смещения заготовки отно- 0сительно ее первоначального положения;/о - исходная длина изгибаемой части

заготовки, мм; а - угол изгиба, град; а - внутренний радиус зоны изгиба, мм.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей | 1991 |

|

SU1794531A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1994 |

|

RU2071849C1 |

| Способ гибки профилей из листовых малопластичных материалов и устройство для его осуществления | 1989 |

|

SU1741950A1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2272688C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1993 |

|

RU2039620C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Устройство для подгибки кромок листовой заготовки | 2023 |

|

RU2809059C1 |

| УСТРОЙСТВО ДЛЯ НАТЯЖЕНИЯ ДВИЖУЩЕЙСЯ ПОЛОСЫ | 2007 |

|

RU2354473C1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления профилей из листовых заготовок. Целью изобретения является расширение технологических возможностей за счет увеличения числа одновременно формуемых мест изгиба и упрощение технологического оборудования путем исключения перемещения поворотных прижимов в продольном направлении. Перед началом гибки заготовку смещают в направлении гибки относительно первоначального положения, при котором центры поворота торцов заготовки совпадают с центрами поворота упоров, обеспечивая смещения центров поворота торцов заготовки относительно центров поворота упоров на величину, определяемую по расчетной зависимости. Гибку производят, прикладывая усилия поджатия к торцам заготовки со стороны упоров перпендикулярно торцам. 1 ил.

4 5 7

| Устройство для регистрации рабочих режимов транспортных средств | 1975 |

|

SU525981A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-01-23—Публикация

1988-10-20—Подача