Изобретение относится к промышленности строительных материалов, преимущественно к технологии получения клинкера сухим способом.

Целью изобретения является снижение энергозатрат на помол клинкера.

Сущность способа заключается в том, чтобы в системе подогрева получить микрокапли расплавленных компонентов, вовлеченных в турбулиэирован- ный поток, нагретый до 1150-1550°С. Попадая в реактор-смеситель, микрокапли расплава сталкиваются с нагретыми до 1100-1550°С твердыми частичками декарбонизированного известкового компонента. 3 результате растворения и усвоения оксида кальция оксидами железа, алюминия и кремния происходит образование клинкерных минералов, их агрегирование, укрупнение и выпадение из турбулизированного потока под действием силы тяжести.

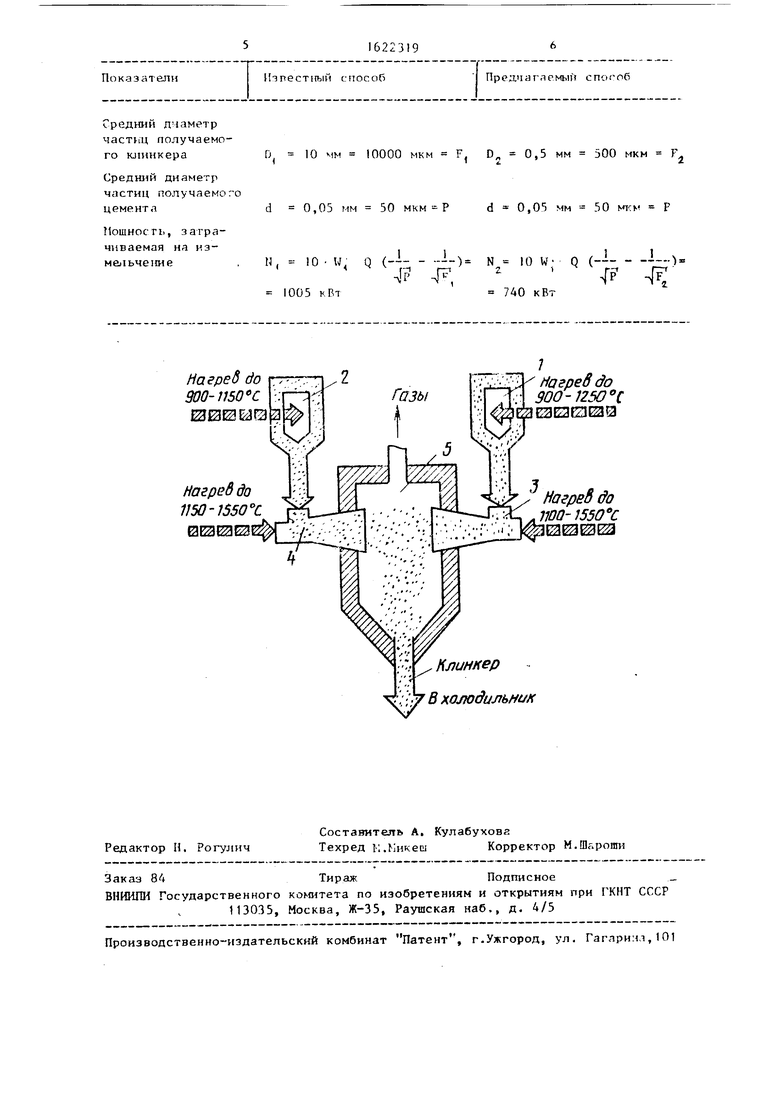

На чертеже представлена принципиальная схема для осуществления предлагаемого способа.

Схема включает систему 1 тепло- обменных устройств для декарбонизации и нагрева известкорого компонента до 900- 250°С, систему 2 тепло- обменных устройств для нагрева глинистого и других компонентов до 900- 1150°С, систему 3 нагрева и турбулн- зации известкового компонента до ПОО-1550°С, систему 4 нагрева и тур- булизацин глинистого и других легкоплавких компонентов до 1150-1550 С и доведения этой части потока до сос- тоянич -кнд г о го расплава, реактор-

С

IN h

С

:

смеситель 5 для получения клинкера во взвешенном состоянии.

Способ осуществляют следующим образом.

Известковый компонент (предварительно измельченный мел, известняк) отдельно от глинистого компонента и других (железистого, алкминатного и т.п.) компонентов подвергают де- карбонизации и нагревают до 900- 1250°С в теплообменнике 1, затем подают в теплообменник-турбулизатор 3, где осуществляют догрев известкового компонента до 1100-1550°С, В тепло- обменнике 2 производят предварительный нагрей глинистого и других легкоплавких компонентов до 900-1150 С, после чего подают их в теплообмен- ник-турбулнзагор 4, где осущесгвля- ется догрев глинистого и других легкоплавких компонентов до состояния жидкого расплава и доведения микрокапель расплава, которые образуются в результате плавления отдельных

частичек, до 1150-1550°С.

Затем поток микрокапель из тепло- обменника-турбулизатора 4 направляют навстречу потоку предварительно нагретого в теплообменнике-турбули- заторе 3 известкового компонента.

В реакторе-смесителе 5 осуществляется турбулизированное смешение двух потоков - потока микрокапель жидкого расплава глинистого компонента и нагретых до температуры спекания частичек известкового компонента. В процессе турбулизнрованного смешения происходит столкновение и теплообмен микрокапель глинистого компонента и частичек известняка, а также растворение оксида кальция в жидком расплаве микрокапель глинистого компонента. В результате растворения и усвоения оксида кальция оксидами железа, алюминия и кремния .происходит образование клинкерных минералов, кроме этого, в процессе непрерывного турбулизированного столкновения происходит агрегирование микрокапель и частичек известняка, укрупнение от их первоначального состояния 10-100 до 50-500 мкм, последующее выпадение их из взвешенного псевдоожиженного потока под соб

Q 5 0 5

Q

, ,

5

0

ственной силой тяжести на дно реакто- ра-смегителя 5 и вьпрузка в холодильник.

Предлагаемый способ позволяет получать мелкозернистый клинкер от 50 до 500 мкм и некоторую часть 10-20% из оьщей массы до 80 мкм. Причем, поддержанием соответствующего режима турбулизации аэродинамического режима движения потоков твердой и газовой фаз в реакторе-смесителе 5 можно целенаправленно регулировать гранулометрический состав получаемого клинкера.

Получение мелкозернистого клинкера позволит значительно сократить энергозатраты на последующих стадиях охлаждения клинкера и помола цемента. Так на стадии охлаждения процесс можно осуществить в аппаратах менее Hiopiосмких, чем колосниковый холодильник, например, п циклонах или : рохпд ч ix сепапа горах ,

Тпачнтел ыгую и оа;у гпмую Э ономию ) 11 -мучить на стадии помола клинкера, так как пои т г ом исключается из стадии измельчания наиболее его энергоемкая часть - процесс дробления. Зто позволит сократить энергозатраты на получение цемента на 40-50% при помоле. При этом могут быть использованы и мельницы с более высоким КПД, например, вместо шаровм: барабанного типа, КПД которых равен 1-1,5%, могут быть применены иибромельницы, КПД которых колеблется от 50 до 70%.

В таблице приведены затраты энергии на помол клинкера.

Формула изобретения

Способ получения цементного клинкера путем предварительного раздельного нагрева глинистого и известкового компонентов, смешивания во взвешенном состоянии турбулиэировэнных потоков, синтеза клинкера и помола, отличающийся тем, что, с целью снижения энергозатрат на помол клинкера, глинистый компонент нагревают до сог ггмния микрокапель- ного расплава, а карбонатный - до температуры спекания.

5 1622319 ..

Известный способ

Показатели

Предчаглемый способ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мелкозернистого цементного клинкера | 1986 |

|

SU1694506A1 |

| Способ получения мелкозернистого клинкера | 1988 |

|

SU1761708A1 |

| Способ получения цементного клинкера | 1985 |

|

SU1549936A1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2555980C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2012 |

|

RU2509063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2006 |

|

RU2325363C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ САМОРАССЫПАЮЩЕГОСЯ КЛИНКЕРА | 1995 |

|

RU2085528C1 |

Иэобр(.гение относится к промышленности строительных материалов, преимущественно к технологии получения цементного клинкера сухим способом. Целью изобретелия является снижение энергозатрат на помол кпин- кера. В системе подогрева получают микрокапли расплавленного глинистого компонента, вовлеченного в турбулизи- рованный поток. В реакторе-смесителе микрокапли расплава сталкиваются с нагретыми до 1100-)550°С твердыми частичками деклрбогазнрояанного нзвестковогс компонента, В результате растворения и усвоения оксида кальция оксидами железа, алюминия и кремния происходит образование клинкерных, минералов, их агрегирование, укрупнение и выпадение из тур- булизированнсго потока под действием силы тяжести. Расход на помол клинкера составляет 740 кВт. 1 ил., I табл. 3 С с

средний дчаметр частиц получаемого клинкера

Средний диаметр частиц полvчаемо го цементл

Мощность, затрачиваемая на измельчение

Ь 10 мм 10000 мкм F. 0„ 0,5 мм 500 мкм V.

.Z

d 0,05 им 50 мкм Р d 0,05 мм 50 мкм Р

Н, - Ю W4 Q (-J- - ) N2 ,0 W; Q ( -

± 1

1005 кВт

Нагреб do гт 900-Л50°С -:

тяжыт

Нагрев до 1150-1550 °С

®шш%

,0 W; Q ( -

740 кВт

± 1

Нагрев до ; 90О-1250°С

Нагреб do WQ-1550°C

Клинкер .; В холодильник

| Авторское свидетельстно СССР « | |||

| Способ получения цементного клинкера | 1985 |

|

SU1549936A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-01-23—Публикация

1986-05-20—Подача