Изобретение относится к промышленности строительных материалов, преимущественно к производству цементного клинкера сухим способом.

Целью изобретения является снижение расхода топлива.

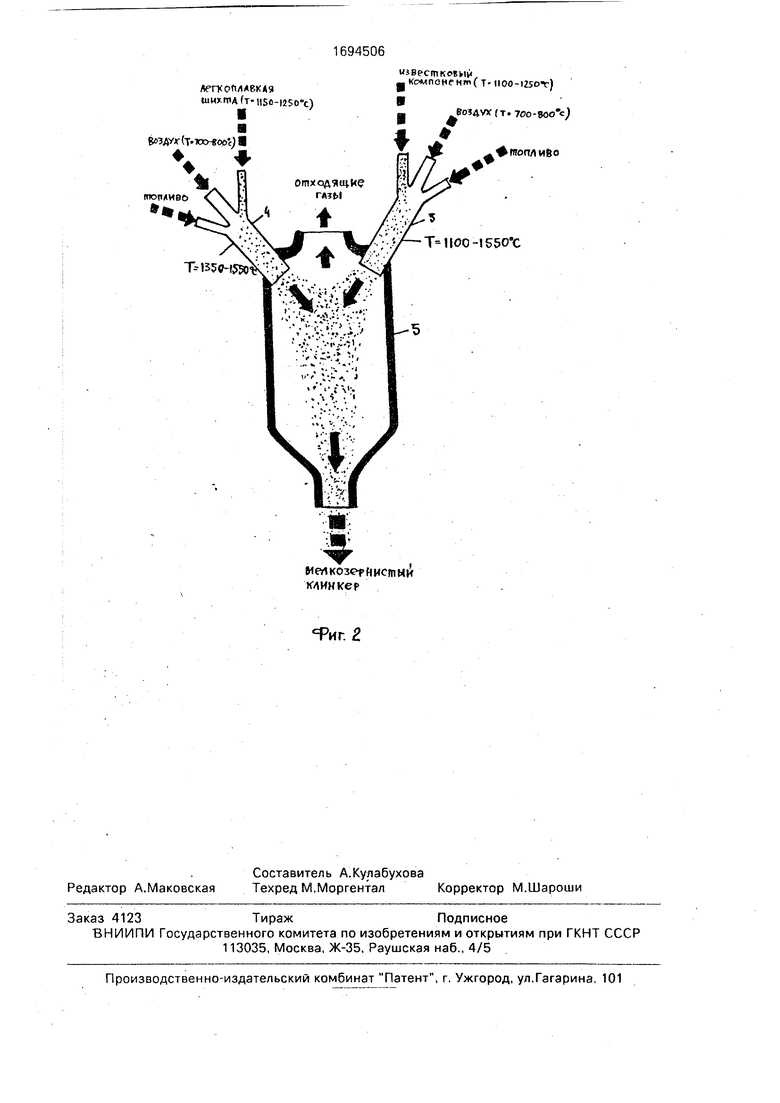

Сущность способа заключается в том, чтобы в системе нагрева получить микрокапельный расплав легкоплавкой шихты, причем размер микрокапель должен быть 10 - 100 мкм, а температура расплава 1150- 15бО°С. Поток микрокапель расплава направляют в реактор-смеситель, где в потоке осуществляется смешивание с оставшейся частью карбонатного декарбонизированно- го компонента, нагретого предварительно до 1100-1550°С. В турбулизированном потоке происходит столкновение частичек известкового компонента и микрокапель расплава.

В результате столкновения микрокапель и твердых частичек известкового компонента происходит интенсивное взаимодействие оксида кальция с оксидами железа, алюминия и кремния. Причем в связи с тем, что процесс растворения и усвоения оксида .кальция происходит в жидкой фазе микрокапельного расплава, скорость образования основных клинкерных минералов осуществляется скоротечно в пределах 0,1-2 с.

По мере движения потока снижаются его скорость и температура, происходит агрегирование и укрупнение микрокапель до 200-500 мкм, а затем образование твердых частиц клинкера. В результате укрупнения частицы клинкера под действием сил тяжести осаждаются и подаются в холодильник- циклонного типа для охлаждения и сепарации.

СО

с

о ю

-fcb

(Л

о о

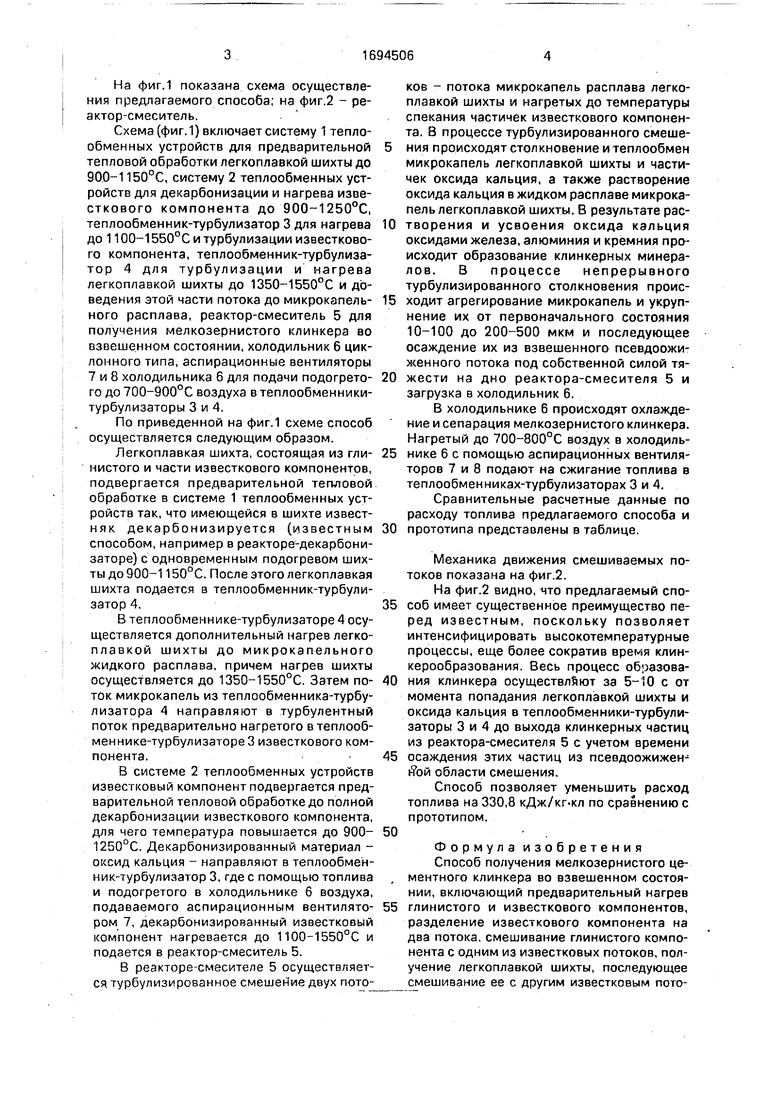

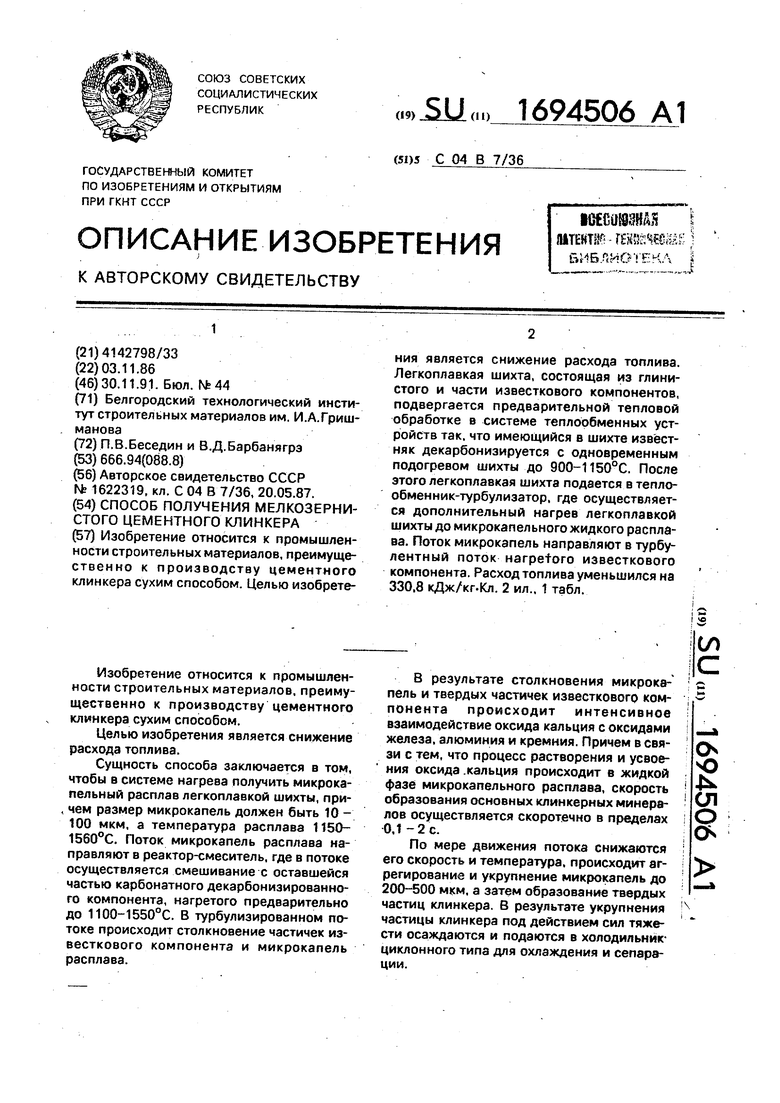

На фиг.1 показана схема осуществления предлагаемого способа; на фиг.2 - реактор-смеситель.

Схема (фиг.1) включает систему 1 тепло- обменных устройств для предварительной тепловой обработки легкоплавкой шихты до 900-1150°С, систему 2 теплообменных устройств для декарбонизации и нагрева известкового компонента до 900-1250°С, теплообменник-турбулизатор 3 для нагрева до 1100-1550°С и турбулизации известкового компонента, теплообменник-турбулизатор 4 для турбулизации и нагрева легкоплавкой шихты до 1350-1550°С и доведения этой части потока до микрокзпель- ного расплава, реактор-смеситель 5 для получения мелкозернистого клинкера во взвешенном состоянии, холодильник 6 циклонного типа, аспирационные вентиляторы 7 и 8 холодильника 6 для подачи подогретого до 700-900°С воздуха в теплообменники- турбулизаторы 3 и 4,

По приведенной на фиг.1 схеме способ осуществляется следующим образом.

Легкоплавкая шихта, состоящая из глинистого и части известкового компонентов, подвергается предварительной тепловой обработке в системе 1 теплообменных устройств так, что имеющейся в шихте извест- няк декарбонизируется (известным способом, например в реакторе-декарбони- заторе) с одновременным подогревом шихты до 900-1 150°С. После этого легкоплавкая шихта подается в теплообменник-турбулизатор 4.

В теплообменнике-турбулизаторе 4 осуществляется дополнительный нагрев легко- плавкой шихты до микрокапельного жидкого расплава, причем нагрев шихты осуществляется до 1350-1550°С. Затем поток микрокапель из теплообменника-турбу- лизатора 4 направляют в турбулентный поток предварительно нагретого в теплообменнике-турбулизаторе 3 известкового компонента.

В системе 2 теплообменных устройств известковый компонент подвергается предварительной тепловой обработке до полной декарбонизации известкового компонента, для чего температура повышается до 900- 1250°С. Декарбонизироваиный материал - оксид кальция - направляют в теплообменник-турбулизатор 3, где с помощью топлива и подогретого в холодильнике 6 воздуха, подаваемого аспирационным вентилятором 7, декарбонизированный известковый компонент нагревается до 1100-1550°С и подается в реактор-смеситель 5.

В реакторе-смесителе 5 осуществляется турбулизированное смешение двух пото-

ков - потока микрокапель расплава легкоплавкой шихты и нагретых до температуры спекания частичек известкового компонента, В процессе турбулизированного смешения происходят столкновение и теплообмен микрокапель легкоплавкой шихты и частичек оксида кальция, а также растворение оксида кальция в жидком расплаве микрокапель легкоплавкой шихты. В результате растворения и усвоения оксида кальция оксидами железа, алюминия и кремния происходит образование клинкерных минералов. В процессе непрерывного турбулизированного столкновения происходит агрегирование микрокапель и укрупнение их от первоначального состояния 10-100 до 200-500 мкм и последующее осаждение их из взвешенного псевдоожи- женного потока под собственной силой тяжести на дно реактора-смесителя 5 и загрузка в холодильник 6.

В холодильнике 6 происходят охлаждение и сепарация мелкозернистого клинкера. Нагретый до 700-800°С воздух в холодильнике 6 с помощью аспирационных вентиляторов 7 и 8 подают на сжигание топлива в теплообменниках-турбулизаторах 3 и 4.

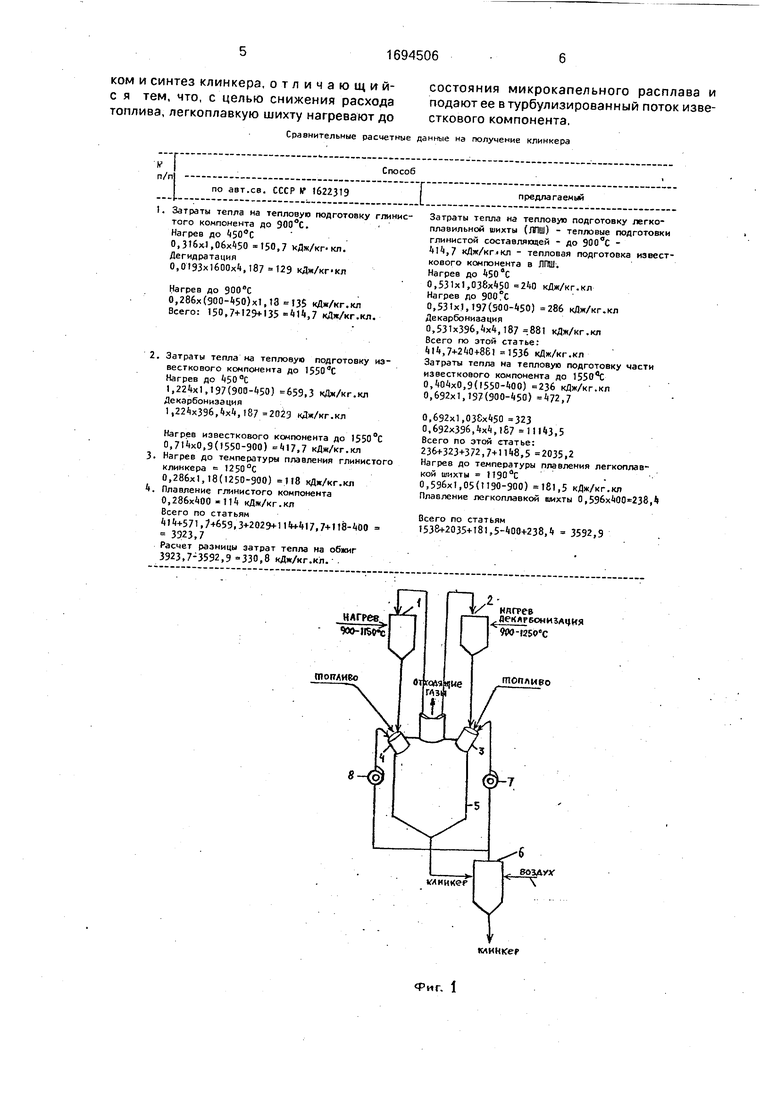

Сравнительные расчетные данные по расходу топлива предлагаемого способа и

прототипа представлены в таблице.

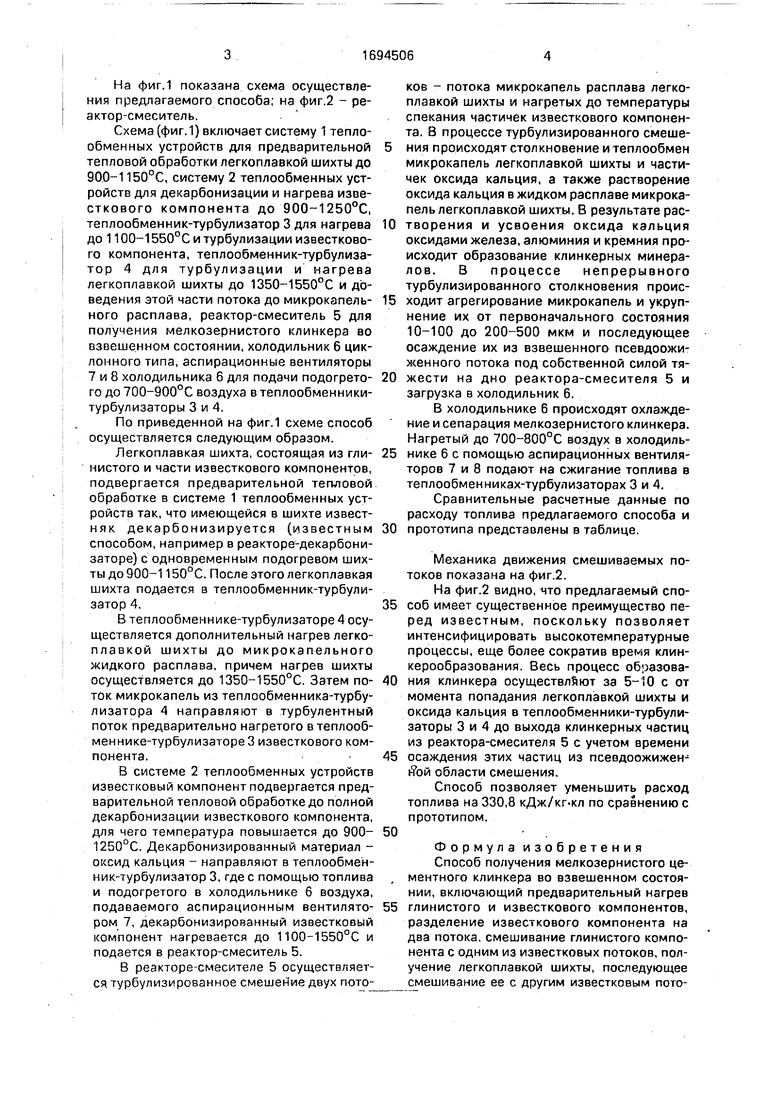

Механика движения смешиваемых потоков показана на фиг.2.

На фиг.2 видно, что предлагаемый спо- соб имеет существенное преимущество перед известным, поскольку позволяет интенсифицировать высокотемпературные процессы, еще более сократив время клин- керообразования. Весь процесс образова- ния клинкера осуществляют за 5-10 с от момента попадания легкоплавкой шихты и оксида кальция в теплообменники-турбули- заторы 3 и 4 до выхода клинкерных частиц из реактора-смесителя 5 с учетом времени 5 осаждения этих частиц из псевдоожижен- йЪй области смешения.

Способ позволяет уменьшить расход топлива на 330,8 кДж/кг-кл по сравнению с прототипом. 0

Формула изобретения

Способ получения мелкозернистого цементного клинкера во взвешенном состоянии, включающий предварительный нагрев 5 глинистого и известкового компонентов, разделение известкового компонента на два потока, смешивание глинистого компонента с одним из известковых потоков, получение легкоплавкой шихты, последующее смешивание ее с другим известковым потоком и синтез клинкера, отличающий- с я тем, что, с целью снижения расхода топлива, легкоплавкую шихту нагревают до

Сравнительные расчетные

состояния микрокапельного расплава и подают ее в турбулизированный поток известкового компонента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цементного клинкера | 1986 |

|

SU1622319A1 |

| Способ получения мелкозернистого клинкера | 1988 |

|

SU1761708A1 |

| Способ получения цементного клинкера | 1985 |

|

SU1549936A1 |

| Способ получения цементного клинкера | 1983 |

|

SU1595810A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2566159C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2552277C1 |

| Способ получения плавленого высокоглиноземистого цементного клинкера | 1984 |

|

SU1300856A1 |

| Способ производства портландцементного клинкера | 1983 |

|

SU1167164A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1972 |

|

SU329148A1 |

Изобретение относится к промышленности строительных материалов, преимуще- ственно к производству цементного клинкера сухим способом. Целью изобретения является снижение расхода топлива. Легкоплавкая шихта, состоящая из глинистого и части известкового компонентов, подвергается предварительной тепловой обработке в системе теплообменных устройств так, что имеющийся в шихте известняк декарбонизируется с одновременным подогревом шихты до 900-1150°С. После этого легкоплавкая шихта подается в тепло- обменник-турбулизатор, где осуществляется дополнительный нагрев легкоплавкой шихты до микрокапельного жидкого расплава. Поток микрокапель направляют в турбулентный поток Harpetoro известкового компонента. Расход топлива уменьшился на 330.8 кДж/кг.Кл. 2 ил., 1 табл.

Затраты тепла на тепловую подготовку глинистого компонента до 900°С. Нагрев до 450°С

0,316x1,06x450 150,7 кДж/кг.кл. Дегидратация 0,0193x1600x4,187 129 кДж/кг-кл

Нагрев до 900вС

0,286х(ЭОО-450)х1,13 135 кДж/кг.кл Всего: 150,7+129+135 414,7 кДж/кг.кл.

Нагрев до 450 °С

1,224x1,197(900-450) 659,3 кДж/кг.кл Декарбонизация 1,224x396,4x4, 187 2023 кДж/кг.кл

Нагрев известкового компонента до 1550°С 0,714x0,9(1550-900) 1(17,7 кДи/кг.кл

414+571,7+659,3+2029+114+417,7+118-400 ЗЭ23.7

Расчет разницы затрат тепла на обжиг 3923,7-3592,,8 кДж/кг.кл.

Затраты тепла на тепловую подготовку легко плавильной шихты (ЛПШ) - тепловые подготов глинистой составляющей - до 900°С - АИ, 7 кДж/кг кл - тепловая подготовка извекового компонента в ЛПШ. Нагрев до 450°С

0,531x1,038x450 240 кДж/кг.кл Нагрев до 900СС

0,531x1,197(500-450) 286 кДж/кг.кл Декарбонизация

0,531x396,4x4, кДж/кг.кл Всего по этой статье: 4l4,7- -240+86l 1536 кДж/кг.кл Затраты тепла на тепловую подготовку части известкового компонента до 0,404x0,9(1550-400) 236 кДж/кг.кя 0,692x1,197(900-450) ,7

0,692x1,036x450 323 0,692x396,4x4,167 11143,5 Всего по этой статье: 236+323+372,7+1148,5 2035,2 Нагрев до температуры плавления легкоплавкой шихты 1190аС

0,596x1,05(1190-900) 181,5 кДж/кг.кл Плавление легкоплавкой шихты 0,596x400 238,

Всего по статьям 1538+2035+181,5-400+238,4

3592,9

П/2

нягтев

декягвониглция

9W- 2500C

гпоплиео

ВОЗДУХклнн ег

Фиг. 1

легкомлема uiMxroAfT-itsc-izso-c) Я ВОЗДУХ-{т.тоо-воог)

++

Ме коз н:истыА линкер

Фиг. 2

и вестковий Р компонент ( т- IIOO-IZSOT)

РОЗ ДУХ (Т. 700-900 с)

топл ибо

Т 1ЮО-1550 С

| Способ получения цементного клинкера | 1986 |

|

SU1622319A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-30—Публикация

1986-11-03—Подача