Изобретение относится к промышленности строительных материалов, преимуще- ственно, к производству цементного клинкера.

Целью изобретения является повышение качества клинкера, интенсификация по- цесса клинкерообразования и повышение эффективности энергоиспользования на стадии охлаждения клинкера.

Сущность способа заключается в том, что цементную сырьевую шихту разделяют на два потока и осуществляют предварительную тепловую подготовку, декарбонизацию и нагрев ее до 1100 - 1250°С, затем доводят до микрокапельного расплава и подают в объединенный турбулизирован- ный поток со скоростью 100 - 250 м/с. При

этом соотношение смешиваемых масс потока поддерживают в пределах от 1:1 до 0:1. В зависимости от соотношения масс и скорости подачи обоих потоков осуществляется целенаправленное регулирование агрегирования микрокапель. Далее сформировавшиеся микрокапли охлаждаются, и затем в виде мелкозернистого клинкера осаждают на дно реактора смесителя. Большая скорость подачи до 250 м/с микрокапельного рас- плава сокращает размер частиц до нескольких микрон - 5 - 10 мкм, низкая скорость до 100 м/с увеличивает размер микрокапель до 50 - 100 мкм. увеличение соотношения масс до 1:1 также увеличивает вероятность агрегирования микрокапель расплава, одновременно увелиX

00

чивает и однородность по структуре и размеру микрокапель, а затем и клинкерных частиц.

В этих технологических операциях заложена важная основа повышения качества клинкера за счет повышения плотности спе- ка и регулирования размера кристаллов элита, так как известно, что чем больше жидкой фазы, тем более плотный образуется спек, и тем более полно и глубоко проходят реакции клинкерообразования.а чем мельче кристаллы элита, тем выше активность и марка будущего цемента. Более плотный спек имеет и лучшую размолоспособность.

Оптимальный размер кристаллов элита колеблется от 10 до 150 мкм. Следовательно, получение плавленного мелкозернистого клинкера в пределах 50 - 250 мкм позволяет получить размер кристаллов элита в пределах 10- 150 мкм, и следовательно, наилучшее качество клинкера.

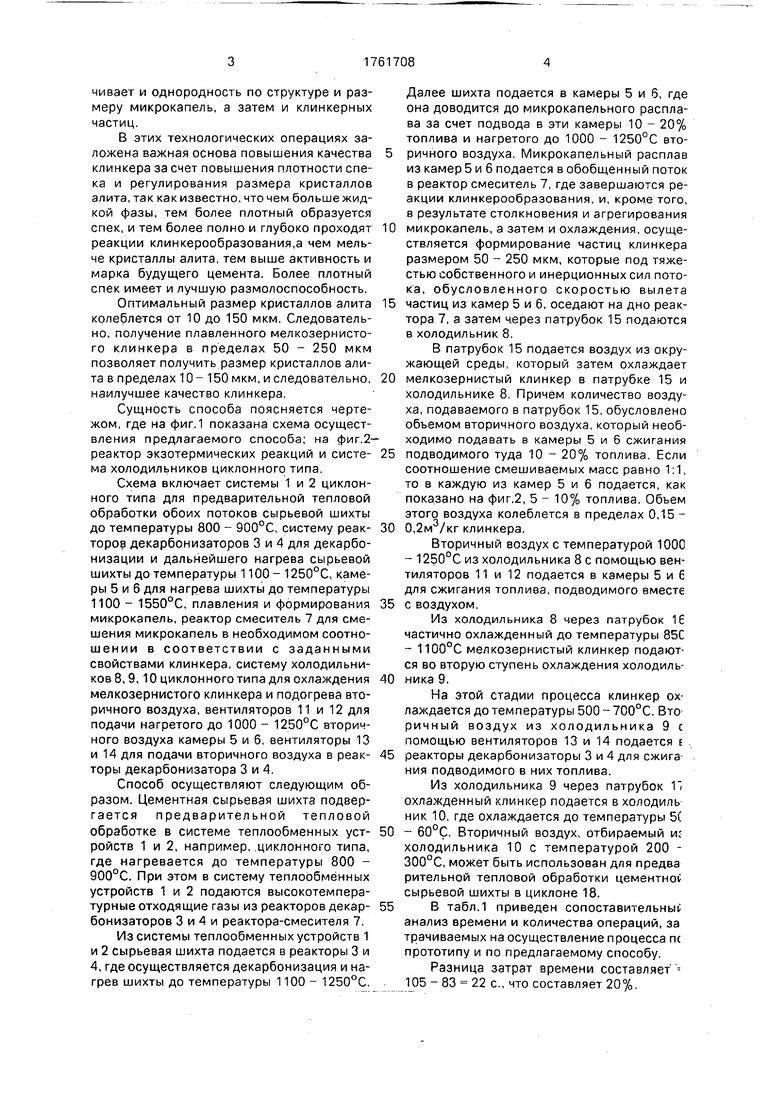

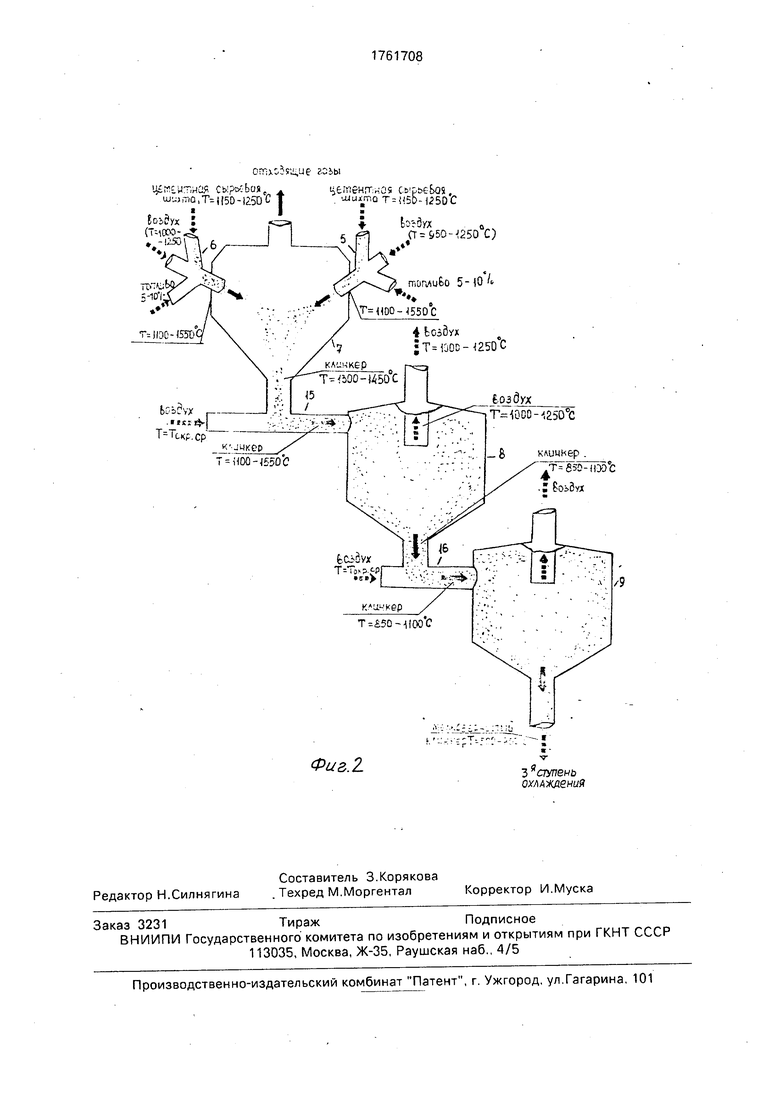

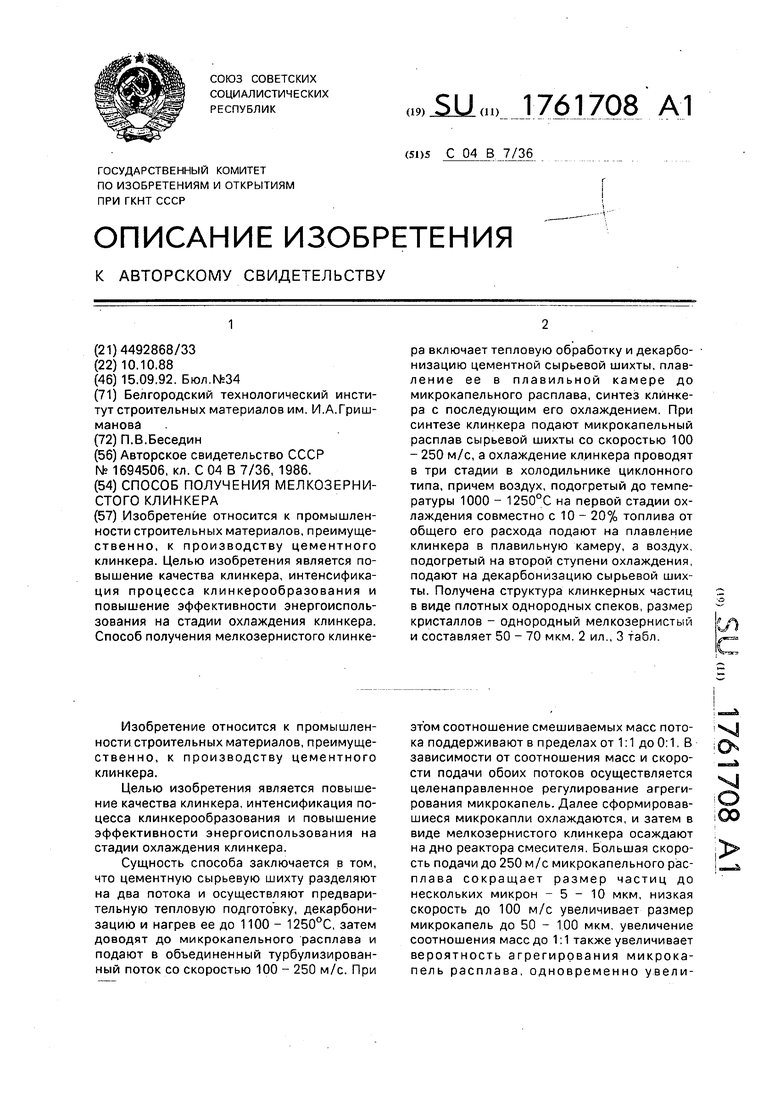

Сущность способа поясняется чертежом, где на фиг. 1 показана схема осуществления предлагаемого способа; на фиг.2 реактор экзотермических реакций и систе- ма холодильников циклонного типа.

Схема включает системы 1 и 2 циклонного типа для предварительной тепловой обработки обоих потоков сырьевой шихты до температуры 800 - 900°С, систему реак- торов декарбонизаторов 3 и 4 для декарбонизации и дальнейшего нагрева сырьевой шихты до температуры 1100 - 1250°С, камеры 5 и 6 для нагрева шихты до температуры 1100 - 1550°С, плавления и формирования микрокапель, реактор смеситель 7 для смешения микрокапель в необходимом соотношении в соответствии с заданными свойствами клинкера, систему холодильников 8,9,10 циклонного типа для охлаждения мелкозернистого клинкера и подогрева вторичного воздуха, вентиляторов 11 и 12 для подачи нагретого до 1000 - 1250°С вторичного воздуха камеры 5 и б, вентиляторы 13 и 14 для подачи вторичного воздуха в реак- торы декарбонизатора 3 и 4.

Способ осуществляют следующим образом. Цементная сырьевая шихта подвергается предварительной тепловой обработке в системе теплообменных уст- ройств 1 и 2, например, циклонного типа, где нагревается до температуры 800 - 900°С. При этом в систему теплообменных устройств 1 и 2 подаются высокотемпературные отходящие газы из реакторов декар- бонизаторов 3 и 4 и реактора-смесителя 7.

Из системы теплообменных устройств 1 и 2 сырьевая шихта подается в реакторы 3 и 4, где осуществляется декарбонизация и нагрев шихты до температуры 1100 - 1250°С.

Далее шихта подается в камеры 5 и б, где она доводится до микрокапельного расплава за счет подвода в эти камеры 10 - 20% топлива и нагретого до 1000 - 1250°С вторичного воздуха. Микрокапельный расплав из камер 5 и 6 подается в обобщенный поток в реактор смеситель 7, где завершаются реакции клинкерообразования, и, кроме того, в результате столкновения и агрегирования микрокапель, а затем и охлаждения, осуществляется формирование частиц клинкера размером 50 - 250 мкм, которые под тяжестью собственного и инерционных сил потока, обусловленного скоростью вылета частиц из камер 5 и 6, оседают на дно реактора 7, а затем через патрубок 15 подаются в холодильник 8.

В патрубок 15 подается воздух из окружающей среды, который затем охлаждает мелкозернистый клинкер в патрубке 15 и холодильнике 8. Причем количество воздуха, подаваемого в патрубок 15, обусловлено объемом вторичного воздуха, который необходимо подавать в камеры 5 и 6 сжигания подводимого туда 10 - 20% топлива. Если соотношение смешиваемых масс равно 1:1, то в каждую из камер 5 и 6 подается, как показано на фиг.2, 5 - 10% топлива. Обьем этого воздуха колеблется в пределах 0,15 - 0,2м3/кг клинкера.

Вторичный воздух с температурой 1000

-1250°С из холодильника 8 с помощью вентиляторов 11 и 12 подается в камеры 5 и 6 для сжигания топлива, подводимого вместе с воздухом.

Из холодильника 8 через патрубок 16 частично охлажденный до температуры 85С

-1100°С мелкозернистый клинкер подаются во вторую ступень охлаждения холодильника 9.

На этой стадии процесса клинкер охлаждается до температуры 500 - 700°С. Вто ричный воздух из холодильника 9 с помощью вентиляторов 13 и 14 подается Е реакторы декарбонизаторы 3 и 4 для сжига ния подводимого в них топлива.

Из холодильника 9 через патрубок 1 охлажденный клинкер подается в холодиль ник 10, где охлаждается до температуры 5(

-60°С. Вторичный воздух, отбираемый и: холодильника 10 с температурой 200 - 300°С, может быть использован для предва рительной тепловой обработки цементной сырьевой шихты в циклоне 18.

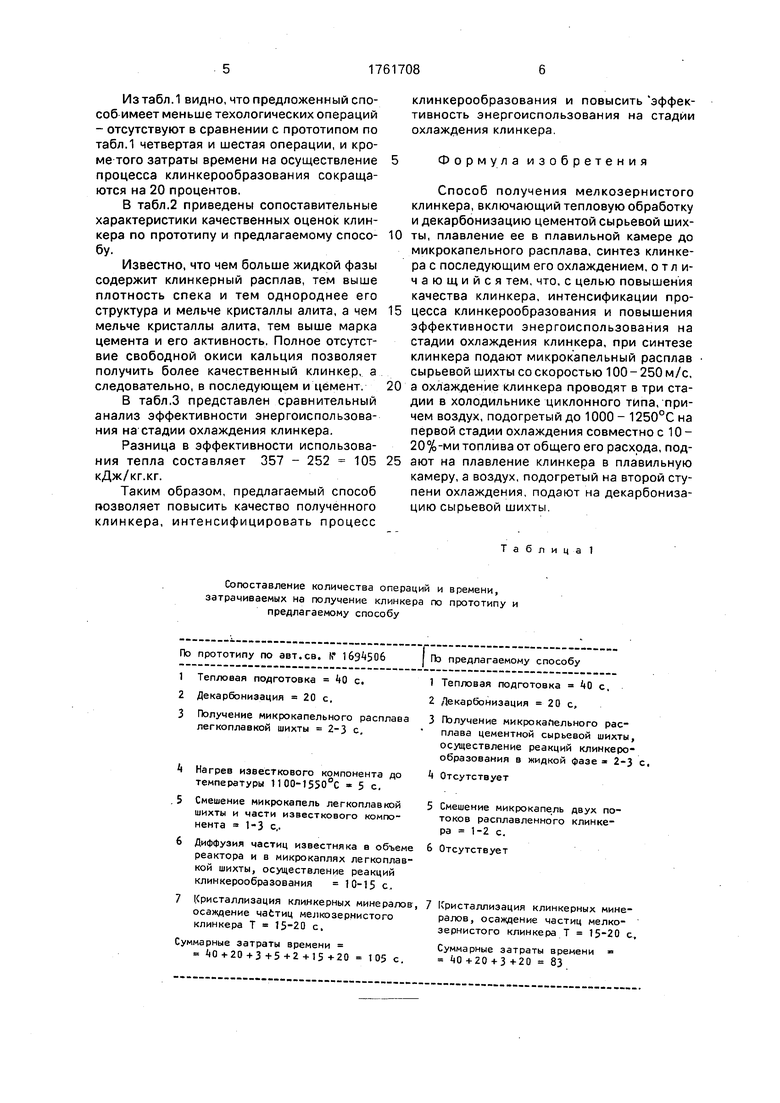

В табл.1 приведен сопоставительные анализ времени и количества операций, за трачиваемых на осуществление процесса пс прототипу и по предлагаемому способу.

Разница затрат времени составляет 105 - 83 22 с., что составляет 20%.

Из табл.1 видно, что предложенный способ имеет меньше техологических операций - отсутствуют в сравнении с прототипом по табл.1 четвертая и шестая операции, и кроме того затраты времени на осуществление процесса клинкерообразования сокращаются на 20 процентов.

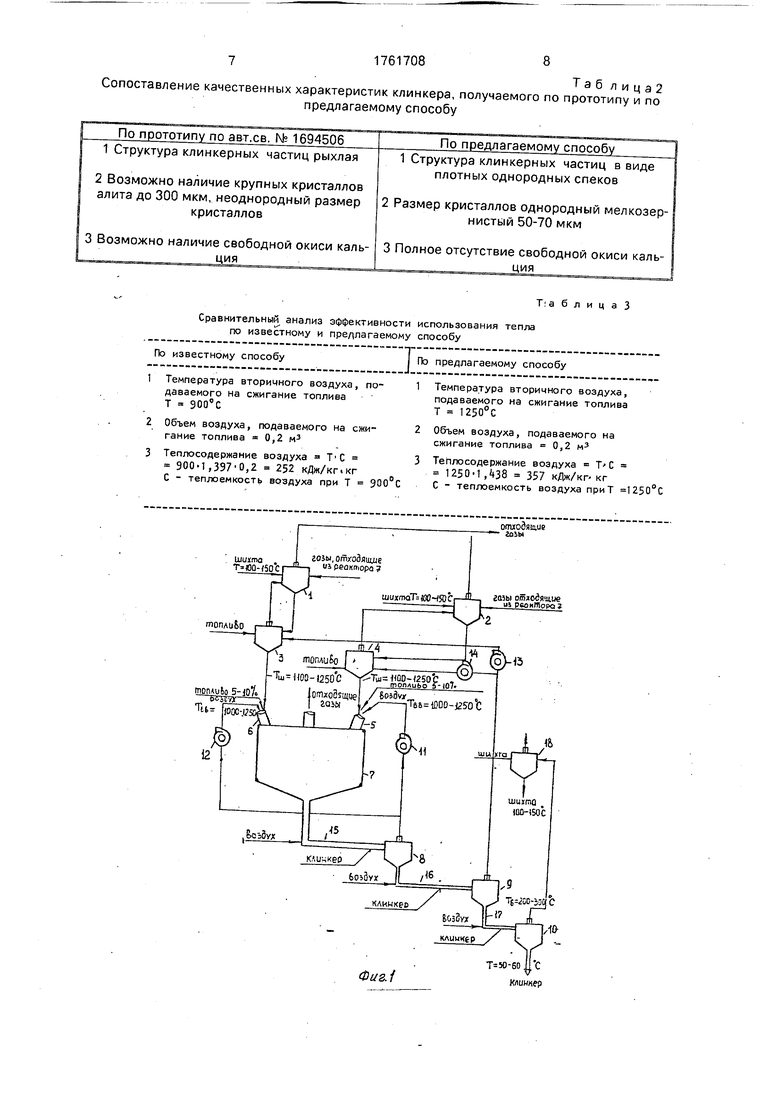

В табл.2 приведены сопоставительные характеристики качественных оценок клинкера по прототипу и предлагаемому спосо-

бу.

Известно, что чем больше жидкой фазы содержит клинкерный расплав, тем выше плотность спека и тем однороднее его структура и мельче кристаллы элита, а чем мельче кристаллы алита, тем выше марка цемента и его активность. Полное отсутствие свободной окиси кальция позволяет получить более качественный клинкер, а следовательно, в последующем и цемент.

В табл.3 представлен сравнительный анализ эффективности энергоиспользования на стадии охлаждения клинкера.

Разница в эффективности использования тепла составляет 357 - 252 105 кДж/кг.кг.

Таким образом, предлагаемый способ позволяет повысить качество полученного клинкера, интенсифицировать процесс

клинкерообразования и повысить эффективность энергоиспользования на стадии охлаждения клинкера.

Формула изобретения

Способ получения мелкозернистого клинкера, включающий тепловую обработку и декарбонизацию цементой сырьевой шихты, плавление ее в плавильной камере до микрокапельного расплава, синтез клинкера с последующим его охлаждением, отличающийся тем, что, с целью повышения качества клинкера, интенсификации процесса клинкерообразования и повышения эффективности энергоиспользования на стадии охлаждения клинкера, при синтезе клинкера подают микрок апельный расплав сырьевой шихты со скоростью 100-250 м/с, а охлаждение клинкера проводят в три стадии в холодильнике циклонного типа, причем воздух, подогретый до 1000- 1250°Сна первой стадии охлаждения совместно с 10 - 20%-ми топлива от общего его расхода, подают на плавление клинкера в плавильную камеру, а воздух, подогретый на второй ступени охлаждения, подают на декарбонизацию сырьевой шихты.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мелкозернистого цементного клинкера | 1986 |

|

SU1694506A1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| Способ получения цементного клинкера | 1986 |

|

SU1622319A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ТУГОПЛАВКИХ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И ВОЗГОНОВ | 2010 |

|

RU2404272C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Способ получения цементного клинкера | 1979 |

|

SU1066959A1 |

| ПЛАЗМЕННЫЙ ТЕРМОДЕКАРБОНИЗАТОР РЕАКТОР-СЕПАРАТОР (ТДРС) | 2007 |

|

RU2354724C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2552277C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2566159C1 |

Изобретение относится к промышленности строительных материалов, преимуще- ственно, к производству цементного клинкера. Целью изобретения является повышение качества клинкера, интенсификация процесса клинкерообразования и повышение эффективности энергоиспользования на стадии охлаждения клинкера. Способ получения мелкозернистого клинкера включает тепловую обработку и декарбонизацию цементной сырьевой шихты, плавление ее в плавильной камере до микрокапельного расплава, синтез клинкера с последующим его охлаждением. При синтезе клинкера подают микрокапельный расплав сырьевой шихты со скоростью 100 - 250 м/с, а охлаждение клинкера проводят в три стадии в холодильнике циклонного типа, причем воздух, подогретый до температуры 1000 - 1250°С на первой стадии охлаждения совместно с 10 - 20% топлива от общего его расхода подают на плавление клинкера в плавильную камеру, а воздух, подогретый на второй ступени охлаждения, подают на декарбонизацию сырьевой шихты. Получена структура клинкерных частиц в виде плотных однородных спеков, размер кристаллов - однородный мелкозернистый и составляет 50 - 70 мкм. 2 ил., 3 табл. С ттагз

Сопоставление количества операций и времени, затрачиваемых на получение клинкера по прототипу и предлагаемому способу

По прототипу по авт.св. S

1Тепловая подготовка kO с.

2Декарбонизация 20 с,

3Получение микрокапельного расплава легкоплавкой шихты 2-3 с.

k Нагрев известкового компонента до температуры 1100-1550°С 5 с.

5Смешение микрокапель легкоплавкой шихты и части известкового компонента 1-3 с,.

6Диффузия частиц известняка в объеме реактора и в микрокаплях легкоплавкой шихты, осуществление реакций клинкерообразования 10-15 с.

7Кристаллизация клинкерных минералов, осаждение частиц мелкозернистого клинкера Т 15-20 с.

Суммарные затраты времени

40+20+3+5+2+15+20 105 с.

I ГЬ предлагаемому способу

1Тепловая подготовка АО с,

2Декарбонизация 20 с,

3Получение микрокапельного расплава цементной сырьевой шихты, осуществление реакций клинкерообразования в жидкой фазе 2-3

k Отсутствует

5Смешение микрокапель двух потоков расплавленного клинкера 1-2 с.

6Отсутствует

Кристаллизация клинкерных минералов, осаждение частиц мелкозернистого клинкера Т с.

Суммарные затраты времени ЦО +20 +3 +20 83

Таб л и ц а 2

Сопоставление качественных характеристик клинкера, получаемого по прототипу и по

предлагаемому способу

По прототипу по авт.св. № 1694506

1 Структура клинкерных частиц рыхлая

2 Возможно наличие крупных кристаллов

элита до 300 мкм, неоднородный размер

кристаллов

3 Возможно наличие свободной окиси кальция

Сравнительный анализ эффективности использования тепла по известному и предлагаемому способу

По известному способу

1Температура вторичного воздуха, подаваемого на сжигание топлива

Т 900°С

2Объем воздуха, подаваемого на сжигание топлива 0,2 м3

3Теплосодержание воздуха Т1С 900.1,397-0,2 252 кДж/кг.кг

С - теплоемкость воздуха при Т 900

топливо

-Тш НОВ- ЦяГуТи.:ИД|5оЕ.)оТ.

..вданйо1:

Л

12

По предлагаемому способу

1 Структура клинкерных частиц в виде плотных однородных спеков

2Размер кристаллов однородный мелкозернистый 50-70 мкм

3Полное отсутствие свободной окиси кальция

ТаблицаЗ

I

По предлагаемому способу

1 Температура вторичного воздуха, подаваемого на сжигание топлива Т

1250°С

Объем воздуха, подаваемого на сжигание топлива 0,2 м3

Теплосодержание воздуха Т С

1250-1,438 357 кДж/кр кг

С - теплоемкость воздуха при Т

отходящие гаъы

$uzi

гоьы )-,иая сь :Ьояе

| егпенгтг,05 cs p&ebos.

{ 50Ч250С

- I „ И v У иил е

ши,7)0,7 1150-1250 С Т

(Т°да- 1Г 1 borfyx

I -ияП 6 L5 П,a S50-J

Ь:ьс%х

I Iскр Ср

Фиг,..

:50°С)

«,

тогиибо 5 |0 T DO-J550C

4 ЬозВух T ijOC- l250 C

1оз дух

S клиинер

:

V

3 ступень о/ллждений

| Способ получения мелкозернистого цементного клинкера | 1986 |

|

SU1694506A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-15—Публикация

1988-10-10—Подача