Изобретение относится к водораз- бавляемым пленкообразователям и их получению и может быть использовано в -лакокрасочной промышленности при изготовлении материалов, наносимых методом катодного электроосаждения.

Целью изобретения является повышение седиментационной устойчивости

ч иттзиции, снижение рясхода лако- . .очного материала, упрощение и 7.еиевление технологии.

Катионоактивный акриловый сополимер сингсчкруют методом свободн -- радн альг .ой полимери хши в среде изопргпалола или метилэтилкяточа в тригутствии ит.циятора (/п нитрнпя

азобисизомаслянои кислоты), вводимого в количестве 0,5-3% от массы мономеров. Синтез осуществляют при 80 С, концентрация мономера 40%, продолжи- тельность синтеза 7ч. Исходный состав мономерной смеси, мас.%: диметил- аминоэтилметакрилат 8-15{ бутилакри- лат 18-25J бутилметакрилат 40-45) монометакрилат этиленгликоля 15-25. После завершения синтеза из реакционной массы отгоняют растворитель до содержания нелетучих 55-80%. Полученный продукт имеет следующие показатели содержание нелетучих 55-80%, мол.масса сополимера 3000-15000, содержание в сополимере, мас,%: диме- тиламиноэтилметакрилат 8-15 бутил- акрилат 18-25, бутилметакрилат 40-45, монометакрилат этиленгликоля 15-25, растворимость в воде после нейтрализации уксусной, муравьиной или другой органической кислотой неограниченная.

Аддукт получают аминированием эпоксидированных низкомолекулярных каучуков (полибутадиенового СКДН-3 или бутадиенпипериленового СКДП-НЭ) алифатическими аминоспиртами - моно- этаноламином или диэтаноламином. Температура синтеза 130 С при аминирова- нии моноэтаноламином и 160 С при ами- нировании диэтаноламином, продолжительность 6 ч. Молярное соотношение аминоспирт:эпоксигруппа 1:1. Синтез осуществляют в отсутствии растворителей. Полученные аддукты имеют мол.м, 1000-3000, содержание связанного ами- носпирта 10-20 мас.%, растворимость в воде после нейтрализации уксусной, муравьиной или другой органической кислотой неограниченная.

В качестве неионогенных эпоксидных смол применяют твердые при комнатной температуре промышленные эпоксидные диановые олигомеры марок Э41, Э-44, 3-23, Э-49П.

В качестве нейтрализаторов применяют органические кислоты - уксусную, муравьиную и др.

В качестве органических растворителей применяют метилэтилкетон, этил- целлозольв, бутилцеллоэольв, метил- изобутилкетон, циклогексанон, целло- эольвацетат и их смеси. Применяемые растворители должны хорошо растворять как катионоактивный олигомер, так и неоногенную смолу. При необходимости в состав композиции могут быть включены пигменты. Их диспергируют

.

0

5

в 40-70%-ном растворе неионогенной смолы.

Технология получения предлагаемой композиции включает следующие стадии: растворение неионогенной смолы в орг ганическом растворителе; смешение 55-80%-ного раствора в органическом растворителе катионоактивного олиго- мера с 40-70%-ным раствором в органическом растворителе неионогенной смолы; нейтрализация путем добавления нейтрализатора к раствору в органическом растворителе смеси катионоактивного олигомера и неионогенной смолы при перемешивании до получения однородной системы разбавление нейтрализованной смеси катионоактивного олигомера и неионогенной смолы дистиллированной водой путем постепенного добавления ее при перемешивании в течение 1-2 ч.

В процессе разбавления водой в системе появляется новая фаза, так . как неионогеннпя смола в воде нерастворима, с образованием тонкой дисперсии, характеризующейся высокой седи- м нтационной устойчивостью.

П р и м ер 1. В смеситель загружают 1,1 г этилцеллозольва, 0,7 г эпоксидной смолы 3-23 и перемешивают до полного растворения эпоксидной смолы (40%-ный раствор). Далее в смеситель загружают 23,0 г 62%-ного раствора в этилцеллозольве аминоакри- лопого сополимера с мол.м, 3000. Смесь перемешивают до получения однородной массы. К полученной смеси добавляют 0,4 г ледяной уксусной кислоты, перемешивают и затем постепенно в течение 1 ч при перемешивании добавляют 74,85 г дистиллированной воды.

Пример2. В смеситель загружают 0,2 г метилэтилкетона, 0,48 г циклогексанона и 1,6 г эпоксидной смолы Э-49П и перемешивают до полного растворения эпоксидной смолы (70%- ный раствор). Затем в смеситель загружают 22,2 г 74%-ного раствора в метилэтилкетоне аминоакрилового сополимера с мол.м. 8000. Смесь перемешивают до получения однородной массы. К полученной смеси добавляют 0,63 г муравьиной кислоты, перемешивают и затем постепенно в течение 1,5ч при перемешивании добавляют 74,9 г дистиллированной воды.

П р и м Р р. Аналогично примерам 1, 2 приготавливают 64%-ный раствор эпоксидной смолы Э-44 и 55%-ныи раствор аддукта СКДП-НЭ и моноэтанолами- на с мол.м. 1000 и содержанием связанного моноэтаноламнна 10 мас.%. Время добавления воды 2 ч.

П р и м е р 4. Аналогично примерам 1, 2 приготавливают 66%-ный раст- вор эпоксидной смолы Э-41 и 80%-ный раствор аддукта СКДН-НЭ и моноэтанол- амина с мол.м. 2000 и содержанием связанного амина 15 мас.%. Время добавления воды 1 ч.

П р и м е р 5. Аналогично примерам 1 и 2 приготавливают 50%-ный раствор эпоксидной смолы Э-23 и 60%- ный раствор в этилцеллозольве амино- акрилового сополимера с. мол.м. 15000. Время добавления воды 1,5 ч.

Пример 6. Аналогично примерам 1, 2 приготавливают 58%-ный раствор эпоксидной смолы Э-23 65%-ный раствор аддукта СКДП-НЭ и диэтанол- амина с мол.м. 3000 и содержанием связанного амина 20%. Время добавления воды 1,5 ч.

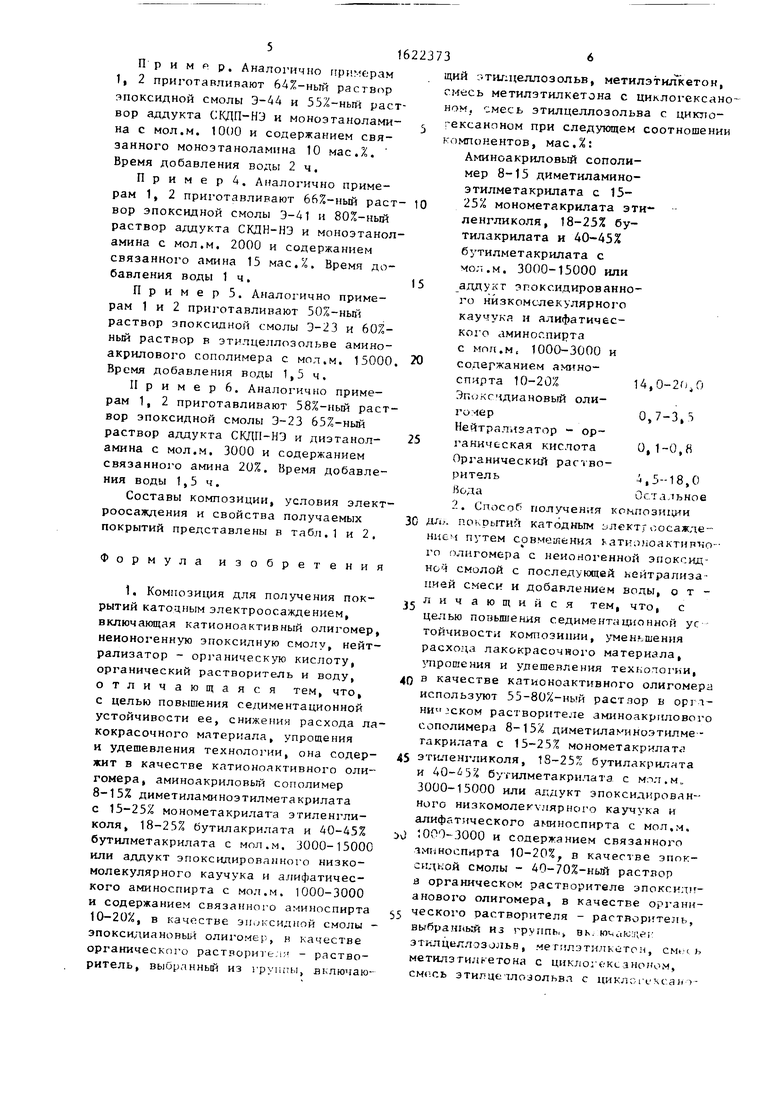

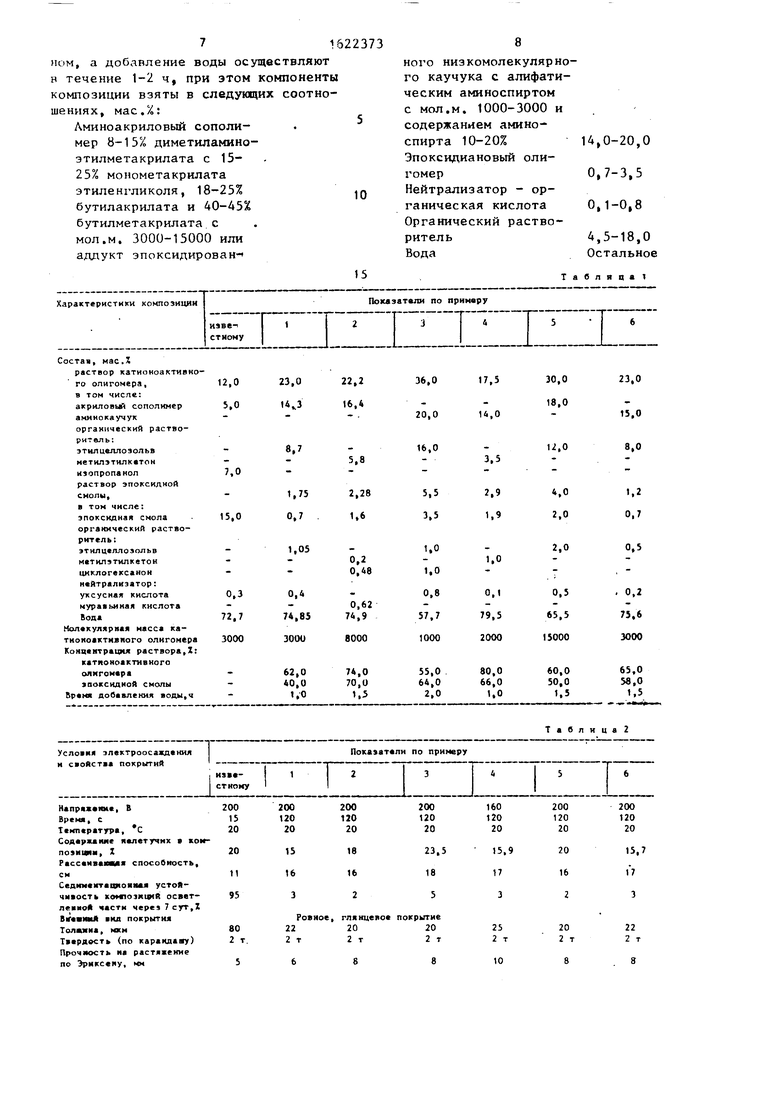

Составы композиции, условия электроосаждения и свойства получаемых покрытий представлены в табл.1 и 2,

Формула изобретения

1. Композиция для получения покрытий катодным электроосаждением, включающая катионоактивный олигомер, неионогенную эпоксидную смолу, нейтрализатор - органическую кислоту, органический растворитель и воду, отличающаяся тем, что, с целью повышения седиментационной устойчивости ее, снижения расхода лакокрасочного материала, упрощения и удешевления технологии, она содержит в качестве катионоактивного оли- гомера, аминоакриловый сополимер 8-15% диметиламиноэтилметакрилата с 15-25% монометакрилата этиленгли- коля, 18-25% бутилакрилата и 40-45% бутилметакрилата с мол.м, 3000-15000 или аддукт эпоксидированного низкомолекулярного каучука и алифатического аминоспирта с мол.м. 1000-3000 и содержанием связанного аминоспирта 10-20%, в качестве эпоксидной смолы - эпоксидиановыи олигомер, н качестве органического растворите г - растворитель, выбранный из группы, вьлючаю5

0

5

щий этилцеллозольв, метилэтилкетон, смесь метилэтилкетона с циклогексано- ном, смесь этилцеллоэольва с циктто- гексанпном при следующем соотношении компонентов, мас.%:

Аминоакриловый сополимер 8-15 диметиламиноэтилметакрилата с 15- 25% монометакрилата эти- ленгликоля, 18-25% бутилакрилата и 40-45% бутилметакрилата с мо;т.м. 3000-15000 или аддукт эпоксидированного нйзкомслекулярного каучука и алифатического аминоспирта с мол.м, 1000-3000 и содержанием аминоспирта 10-20% 14,0-20,0 Эпохечдиановый оли- го -iep0, 7-3, т

Нейтрализатор - ор- ганичьская кислота 0,1-0,8 Органический растворитель4,5-18,0 йода Остальное 2. Способ получения композиции 0 дл,. покрытий катодным лект/оосажде- нисм путем совмещения кати.чьоахтнятю-t

го лигомера с неионогенной эпоксидной смолой с последующей нейтрализацией смеси и добавлением воды, о т личающийся тем, что, с целью повышения седиментационной ус тойчивости композиции, уменьшения расхода лакокрасочного материала, упрощения и удешевления техьотогии,

0 в качестве катионоактивного олигомера используют 55-80%-ный растяор в opi т- ни :ском растворителе аминоякрилового сополимера 8-15% диметиламиноэтилме- гакрилата с 15-25% монометакрилатл

5 этиленгликоля, 18-25% бутилакрилята и бутилметакрнлатэ с млл.м,, 3000-15000 или аддукт эпоксидированного низкомолерллярного каучука и алифатического аминоспирта с мол.м.

v) 1000-3000 и содержанием связанного чминоспкрта 10-20% в качестве эпоксидкой смолы - 40-70%-ный раствор в органическом растворителе эпоксидк- анового олигомера, в качестве органн ; ческо о растворителя - растворитель, выбранный из ppvnnbi, вь. ю икдгт этилцеллэзольв, мегялэтилкетон, метилзтилкетона с циклогексзноном, этияцс 1ло ольвл с цикле 14-чсаь 71

ним, а добавление воды осуществляют в течение 1-2 ч, при этом компоненты композиции взяты в следующих соотношениях, мас.%:

Лминоакриловый сополимер 8-15% диметиламиноэтилметакрилата с 1525% монометакрилата

этиленгликоля, 18-25%

бутилакрилата и 40-45%

бутилметакрилата с

мол.м. 3000-15000 или

аддукт эпоксидирован-ч

0

8

кого низкомолекулярного каучука с алифатическим аминоспиртом с мол.м. 1000-3000 и содержанием амино- спирта 10-20% 14,0-20,0 Эпоксидиановый оли- гомер0,7-3,5

Нейтрализатор - органическая кислота 0,1-0,8 Органический растворитель4,5-18,0 Вода Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения защитных покрытий катодным электроосаждением | 1989 |

|

SU1721068A1 |

| ЗАЩИТНЫЙ СОСТАВ ДЛЯ ПОКРЫТИЯ ПАССИВНОЙ ЧАСТИ МИКРОСХЕМ | 2000 |

|

RU2177972C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ И САМОКЛЕЯЩИЙСЯ МАТЕРИАЛ, СОДЕРЖАЩИЙ ЕЕ | 2003 |

|

RU2266941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНО-ДИСПЕРСИОННОЙ КОМПОЗИЦИИ ДЛЯ ПОКРЫТИЙ | 1990 |

|

RU2050389C1 |

| Универсальная композиция покрытия против обрастания и коррозии для воздушного и подводного нанесения | 2023 |

|

RU2813094C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

| Полимерная композиция для получения лакокрасочных материалов | 1979 |

|

SU860501A1 |

| УДАЛЯЕМОЕ ЦВЕТНОЕ ГЕЛЕВОЕ БАЗОВОЕ ПОКРЫТИЕ ДЛЯ ИСКУССТВЕННЫХ НОГТЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2561981C2 |

| Способ получения эпоксидированных каучуков на основе пиперилена | 1982 |

|

SU1065425A1 |

| Сополимеры перфторгептилакрилата и алкиловых эфиров (мет) акриловой кислоты в качестве поверхностно-активных веществ | 1991 |

|

SU1838333A3 |

Изобретение относится к водораз- бавляемым пленкообрлзовяте /-м и позволяет сократить расход ррагентв, упростить и чдешевить технологию. Компояипия имеет следующий ссстаь, мас.%: атионоактивный ол:-п or ep сополимер 8-15% циметипамнно ттцлчьга - криалт-ч с 15-25% монометакрилата этильН ликоля, 18-25% бугн окрилата и 40-45% бутилмсТчкрилата с моль.м. Ч ЮО-1ЬООО или аддукт эпоксидирован- ного низкомолекулярного каучука и алифатического аминоспирта с мол.м. l iOO-ЗООО и содержанием аминоспирта 10-20%) 14,0-20,0, эпоксидиановый олигомер 0,7-3,5, органическая кис- ло1а 0,1-0,8, органический растворителе (этилцеллозольв, смесь его с циклогексаном, метилэтилкетон, смесь его с циклогексаноном) 4,5-18,0; вода - остальное. 2 с.п. ф-лы, 2 тябл, Ј (J С |ч и &0 J СО

Характеристики композиции

изве-i стному

.

став, мае.

раствор катионоактивного олигонера,12,0

в том числе:

акриловый сополимер 5,0

аминокаучук

органический растворитель:

этилцеллоэольв

метилэтилкетонизопропанол7,0

раствор эпоксидной

смолы,

в том числе:

эпоксидная смола 45,0

органический растворитель:

этилцеллозольвметилэтилкетон

циклогексаноннейтрализатор:

уксусная кислота0,3

муравьиная кислота

Вода72,7

олекулярная масса ка- ноиоактивиого олигомера 3000 онцентрация раствора,:

катконоактивного

олкгомераэпоксидной смолыБремя добавления воды,ч

23,0 14.3

8,7

1,75 0,7

1,05

0,4 74,85 3000

62,0

40,0

1,0

22,2 16,4

5,8

2,28 1,6

0,2 0,48

0,62 74,9

8000

74,0

70,0

,5

Условия электроосажденил и свойства покрытий

Напряженна, В Время, с Температура, С Содержание нелетучих в копозита, I

Рассеивешшя способность, см

Седимеитецпоямя устойчивость кошоэицнк осветленной части через 7сут,1 Вявепшй вид покрытия Толешиа, мкм Твердость (по караидаву) Прочность на растяжение по Эрнксену, мм

15

Таблица

Показатели по примеру

iizTinzjEi:

36,0 20,0 16,0

5,5 3,5

1,0

0,8

57,7

1000

17,5 14,0

3,5

2,9 1,9

1,0

0,1 79,5 2000

30,0 18,0

12,0

4,0 2,0

2,0

0,5 65.5 15000

23,0

8,0

1,2 0,7

0,5

. 0,2 75,6 3000

66,0

1,0

60,0

50,0

Таблица 2

10

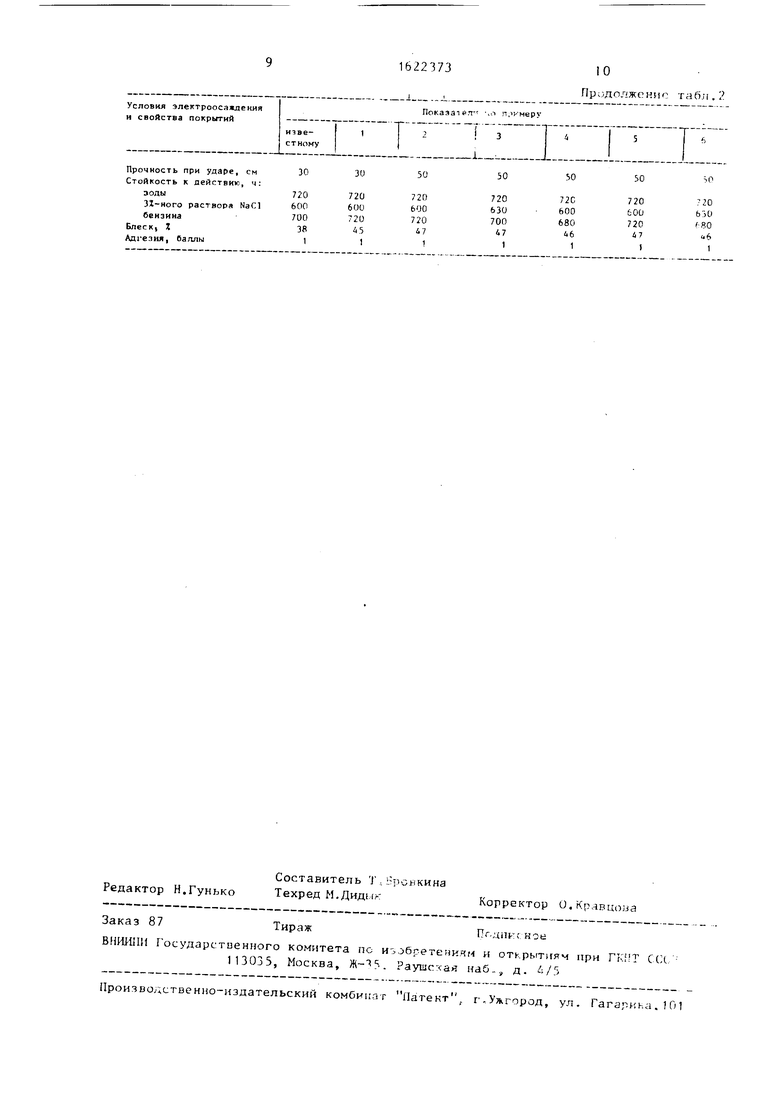

Прочность при ударе, см303050

Стойкость к действию, ч:

зоды720720720

3%-ного раствора NaCl600600600

бензина700720720

Блеск, I381,447

Адгезия, баллы1I1

50

20

30

0

7

1

50

72С

600

680

46

1

50

720

600

720

47

I

vo

6)0

t 80

аб

1

| Дымарская Н.И | |||

| и др | |||

| Нанесение лаковых покрытий методом катофореза | |||

| - Лакокрасочные материалы и их применение | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

| Смирнов Г.А | |||

| и др | |||

| Акриловые пленкообразователи для катодного электроосаждения | |||

| Ярославский политехи, интт, Ярославль, 1984, 6 с | |||

| Рукопись деп | |||

| в ОНИИТЭхим Черкассы, 10.05.84, № 413хп-84 Деп | |||

| Смирнов Г.А | |||

| и др | |||

| Взаимодействие эпоксидированного низкомолекулярного каучука с алифатическими аминоспирта- ми | |||

| - Лакокрасочные материалы и их применение | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Патент США № 3869366, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1991-01-23—Публикация

1987-12-21—Подача