И зобретение относится к текстильной про мышленности, а именно к получению обь емных изделий с ворсом, нанесенных в электрическом поле

Целью изобретения является повышение производительности при одновременном улуч- шении прочности ворсового покрытия и со крашении энергоемкости процесса

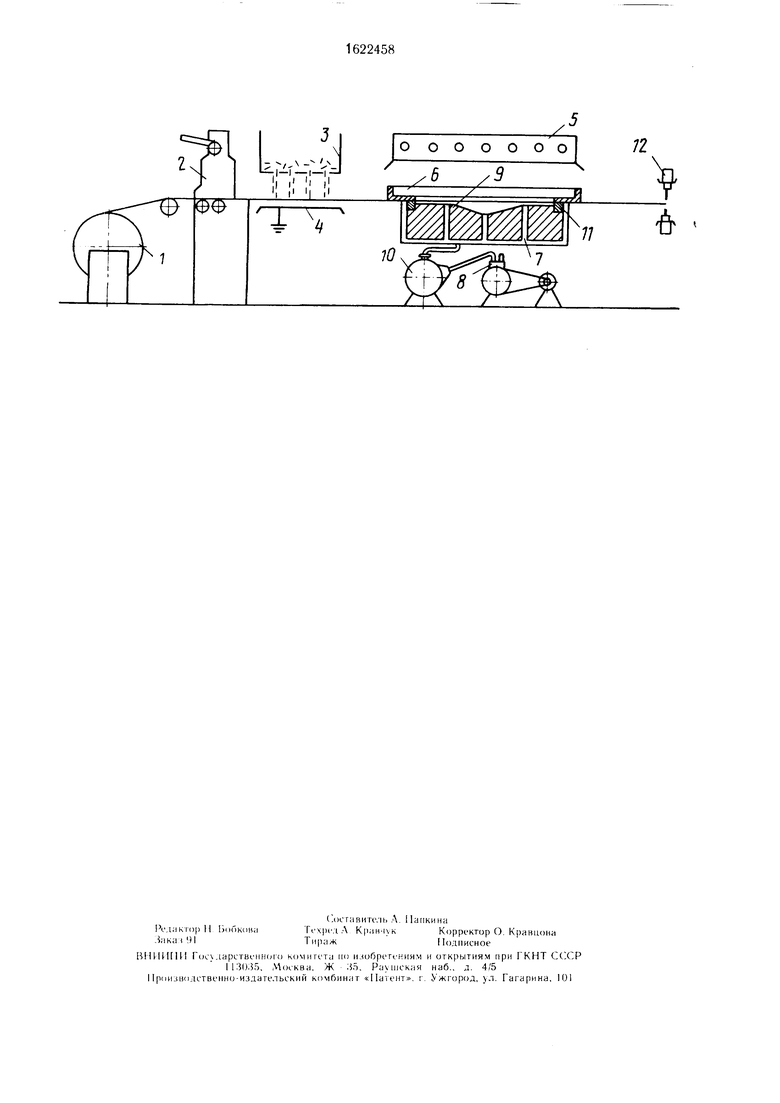

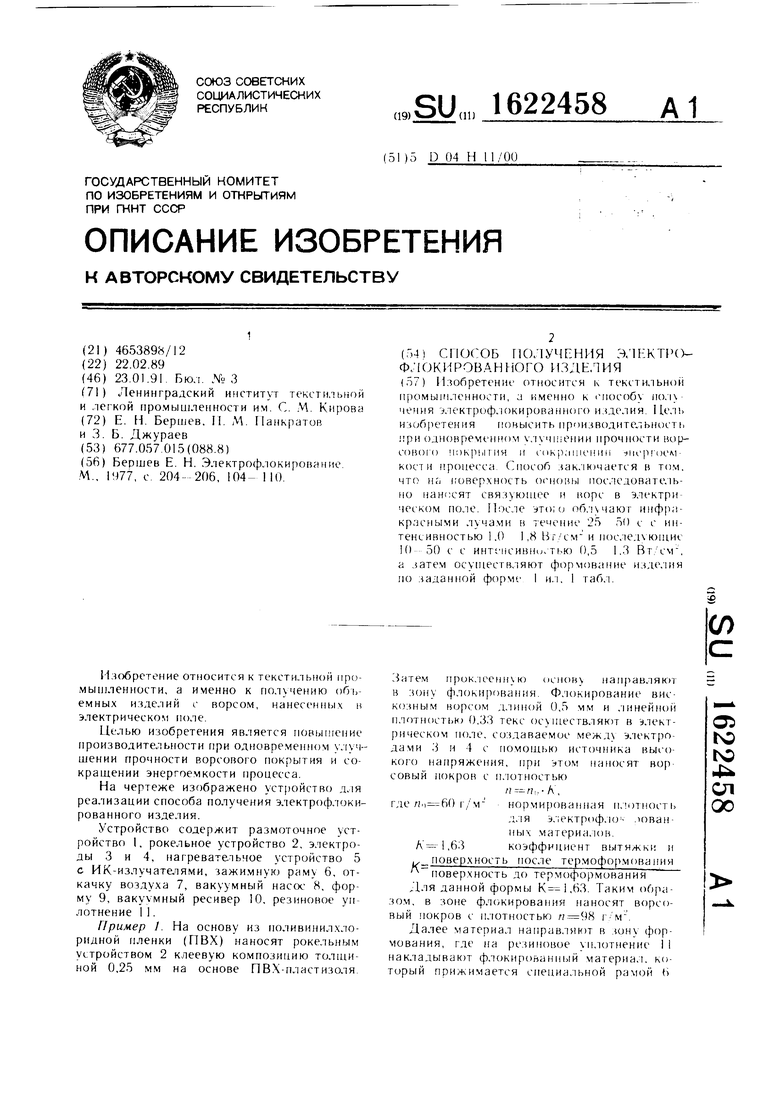

На чертеже изображено устройство для реализации способа получения эдектрофлоки- рованного изделия.

Устройство содержит размоточное устройство 1, рокельное устройство 2, электроды 3 и 4, нагреватетьчое устройство 5 с ИК-излучателями, зажимную раму 6, откачку воздуха 7, вакуумный насос 8, фор му 9, вакучмный ресивер 10, резиновое уп лотнение 1 1.

Пример 1 На основу из поливинилхдо- ридной пленки (ПВХ) наносят рокельным устройством 2 клеевую композицию толщи ной 0,25 мм на основе ПВ -пластизодя

Затем проклеенную основу направляют в юну флокирования Флокирование вис ммным ворсом длиной 0,5 мм и линейной плотностью 0,33 текс осуществляют в электрическом поле, создаваемое ме/кд электро дами 3 и 1 с помощью источника вьк о кою напряжения, при этом наносят вор совый покров с плотностью

А,

где A;, г, vr нормированная плотность для э-.ектрофло1- юван ны материалов коэффициент вытяжки и ., поверхность после термоформовапия поверхность до термоформования Для данной формы К 1,63 Таким обра юм, в зоне флокирования наносят ворсовый покров с плотностью г

Далее материал направляют в шну фор мования, где на резиновое уплотнение 11 накладывают ф.токиров нныи материал, ко торый прижимается специальной рамой h

1,63

О5 N5 N3

4

СЛ

00

С помощью нагревательного устройства 5 материал облучают инфракрасными лучами с интенсивностью 1,0 Вт/см2 с продолжительностью облучения 50 с и продолжают облучать с интенсивностью 1,3 Вт/см2 в течение 10 с, после чего воздух из пространства между флокированным материалом и формой 9 откачивается вакуумным насосом 8, и под действием атмосферного давления флокированный материал прижи1,95 Вт/см происходит деформация изделия и как следствие ухудшение внешнего вида ее (пример 5).

При термофиксации связующего с интенсивностью облучения 1,5 Вт/см2 в течение 5 15 с и последующей облучением с интенсивностью 1,4 Вт/см2 в течение 30 с также снижает прочность ворсового покрытия, так как время облучения при термофиксации недостаточно для полимеризации связующемается к форме 9. Затем полученное фло- ю го (пРимеР 6). Примеры 7, 9, 11 и 12 показывают, что превышение времени облучения или же интенсивности облучения приводит к резкому ухудшению внешнего вида изделия, при этом происходит разрыв пленки при формовании. И, наоборот, при недостаточкированное изделие отсекается делительным устройством 12.

Пример 2. Процесс получения электро- флокированного объемного изделия аналогичен примеру 1, однако материал облучают в зоне формования инфракрасными лучами с интенсивностью 1,5 Вт/см2 с продолжительностью облучения 35 с и с интенсивностью 0,8 Вт/см2 в течение 30 с.

Пример 3. Процесс получения электро- флокированного объемного изделия аналогичен примерам 1 и 2, однако материал в зоне формования облучают в интенсивностью 1,8 Вт/см2 в течение 25 с и далее продолжают облучать с интенсивностью 0,5 Вт/см2 в течение 40 с.

зывают, что превышение времени облучения или же интенсивности облучения приводит к резкому ухудшению внешнего вида изделия, при этом происходит разрыв пленки при формовании. И, наоборот, при недостаточ 5 ной интенсивности и времени облучения формования изделия либо вообще не происходит, либо с очень низким качеством изделия (примеры 8 и 12).

При плотности ворсового покрытия ме2о нее n tin-K (г/м2) ухудшается внешний вид изделия вследствие уменьшения плотности ворсового покрытия у готового изделия при формовании.

Таким образом, предлагаемый способ получения электрофлокированного объемноПример 4. Процесс получения электро- 25 го изделия позволяет получать изделия с

флокированного объемного изделия аналогичен примерам 1-3, однако материал в зоне формования облучают с интенсивностью 0,9 Вт/см2 в течение 50 с и далее продолжают облучать с интенсивностью 0,5 Вт/см2 в течение 40 с.

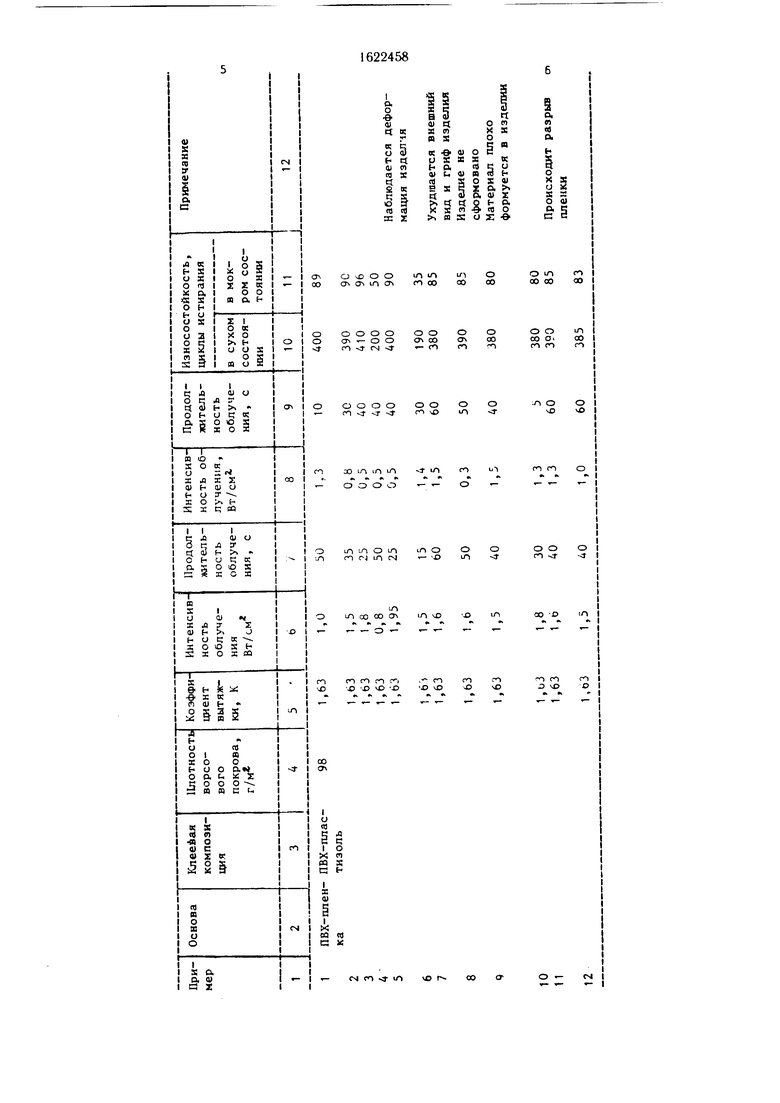

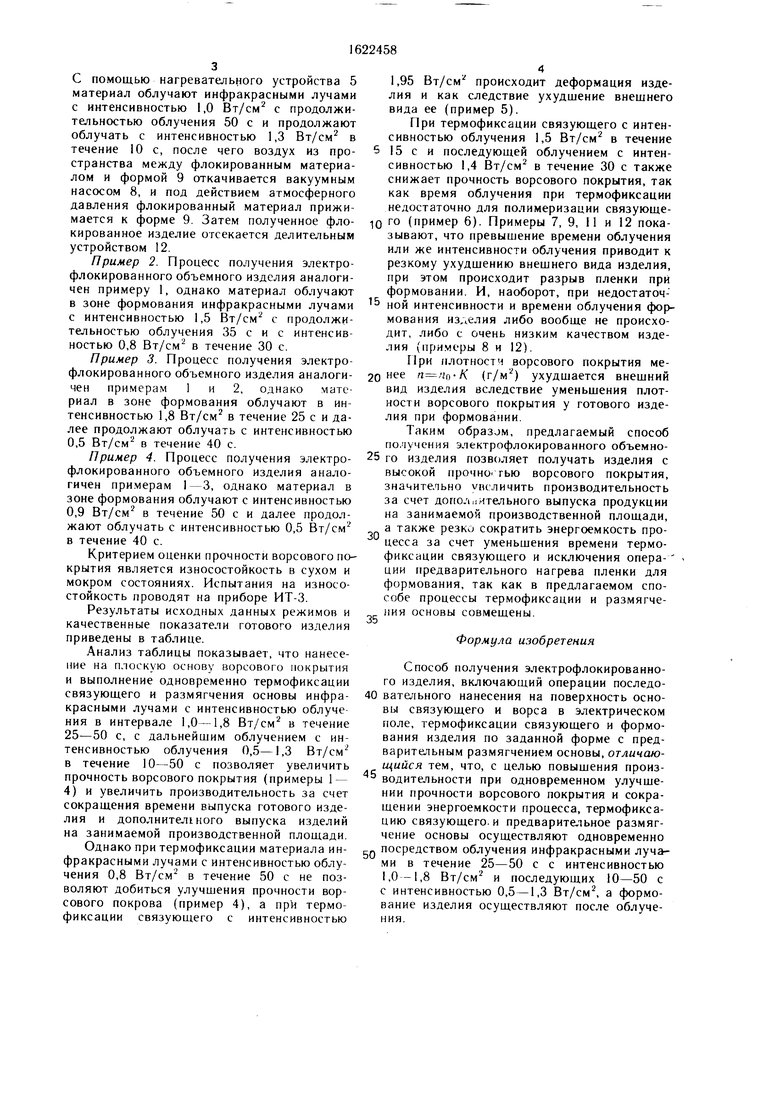

Критерием оценки прочности ворсового покрытия является износостойкость в сухом и мокром состояниях. Испытания на износостойкость проводят на приборе ИТ-3.

Результаты исходных данных режимов и качественные показатели готового изделия приведены в таблице.

Анализ таблицы показывает, что нанесение на плоскую основу ворсового покрытия и выполнение одновременно термофиксации связующего и размягчения основы инфракрасными лучами с интенсивностью облуче ния в интервале 1,0-1,8 Вт/см2 в течение 25-50 с, с дальнейшим облучением с интенсивностью облучения 0,5-1,3 Вт/см2 в течение 10-50 с позволяет увеличить прочность ворсового покрытия (примеры 1 - 4) и увеличить производительность за счет сокращения времени выпуска готового изделия и дополнительного выпуска изделий на занимаемой производственной площади.

высокой прочно- гью ворсового покрытия, значительно увеличить производительность за счет дополнительного выпуска продукции на занимаемой производственной площади, а также резки сократить энергоемкость про- цесса за счет уменьшения времени термофиксации связующего и исключения опера- ции предварительного нагрева пленки для формования, так как в предлагаемом способе процессы термофиксации и размягчения основы совмещены.

35

Формула изобретения

Способ получения электрофлокированного изделия, включающий операции последо- 40 вательного нанесения на поверхность основы связующего и ворса в электрическом поле, термофиксации связующего и формования изделия по заданной форме с предварительным размягчением основы, отличающийся тем, что, с целью повышения производительности при одновременном улучшении прочности ворсового покрытия и сокращении энергоемкости процесса, термофиксацию связующего, и предварительное размягчение основы осуществляют одновременно

45

Однако при термофиксации материала ин- 5Q посредством облучения инфракрасными лучафракрасными лучами с интенсивностью облучения 0,8 Вт/см2 в течение 50 с не позволяют добиться улучшения прочности ворсового покрова (пример 4), а при термофиксации связующего с интенсивностью

ми в течение 25-50 с с интенсивностью 1,0-1,8 Вт/см2 и последующих 10-50 с с интенсивностью 0,5-1,3 Вт/см2, а формование изделия осуществляют после облучения.

1,95 Вт/см происходит деформация изделия и как следствие ухудшение внешнего вида ее (пример 5).

При термофиксации связующего с интенсивностью облучения 1,5 Вт/см2 в течение 15 с и последующей облучением с интенсивностью 1,4 Вт/см2 в течение 30 с также снижает прочность ворсового покрытия, так как время облучения при термофиксации недостаточно для полимеризации связующе ю го (пРимеР 6). Примеры 7, 9, 11 и 12 показывают, что превышение времени облучения или же интенсивности облучения приводит к резкому ухудшению внешнего вида изделия, при этом происходит разрыв пленки при формовании. И, наоборот, при недостаточ 5 ной интенсивности и времени облучения формования изделия либо вообще не происходит, либо с очень низким качеством изделия (примеры 8 и 12).

При плотности ворсового покрытия ме2о нее n tin-K (г/м2) ухудшается внешний вид изделия вследствие уменьшения плотности ворсового покрытия у готового изделия при формовании.

Таким образом, предлагаемый способ получения электрофлокированного объемно 25 го изделия позволяет получать изделия с

высокой прочно- гью ворсового покрытия, значительно увеличить производительность за счет дополнительного выпуска продукции на занимаемой производственной площади, а также резки сократить энергоемкость про- цесса за счет уменьшения времени термофиксации связующего и исключения опера- ции предварительного нагрева пленки для формования, так как в предлагаемом способе процессы термофиксации и размягчения основы совмещены.

Формула изобретения

Способ получения электрофлокированного изделия, включающий операции последо- 40 вательного нанесения на поверхность основы связующего и ворса в электрическом поле, термофиксации связующего и формования изделия по заданной форме с предварительным размягчением основы, отличающийся тем, что, с целью повышения производительности при одновременном улучшении прочности ворсового покрытия и сокращении энергоемкости процесса, термофиксацию связующего, и предварительное размягчение основы осуществляют одновременно

45

посредством облучения инфракрасными лучами в течение 25-50 с с интенсивностью 1,0-1,8 Вт/см2 и последующих 10-50 с с интенсивностью 0,5-1,3 Вт/см2, а формование изделия осуществляют после облучения.

3 4 5

6

7

8 Q

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления формованного изделия из электрофлокированного термопластичного материала | 1989 |

|

SU1723226A1 |

| Способ сушки длинномерного электрофлокированного материала | 1988 |

|

SU1532784A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЦВЕТНЫХ РИСУНКОВ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1993 |

|

RU2045587C1 |

| Способ получения электрофлокированного объемного изделия | 1985 |

|

SU1240461A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОФЛОКИРОВАННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2107764C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЦВЕТНЫХ ВОРСОВЫХ РИСУНКОВ | 2004 |

|

RU2255154C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОРСОВОГО МАТЕРИАЛА | 1992 |

|

RU2090677C1 |

| Устройство для формования объемных изделий из листовых термопластичных материалов | 1989 |

|

SU1720884A1 |

| Клеевая композиция | 1981 |

|

SU1010099A1 |

| Клеевая композиция для закрепления ворса при электрофлокировании | 1986 |

|

SU1479485A1 |

Изобретение- относится к текстильной промышленности, а именно к способу полу чения электрофлокированжмо ииедия Цель и-(обретения повысить производительное т ь при одновременном ении прочности вор- совой) покрытия и юкр.ппенип энертем кости процесса Способ включается в том. что на поверхность основы последовательно наносят связующее и норе в электри чес ком поле Посте это, о инфра красными лучами в течение 25 50 с с ин тенс.ивностыо 1.0 1.8 Вг см и после.и ющис 10 50 с с интенсивностью 0,5 1,3 Вт см, а затем осуществляют формование шделия по заданной форме I и 1, 1 табл

10 11

12

пленки

1,5

ДО

1,0

60

385

83

/

п

| Бершев Е Н | |||

| Электрофдокирование М , 1477, с 204- 206, 104- 1 10 (-.4 СПОСОБ ПОЛУЧЕНИЯ ЭЛКМРО- ФЛОКИРОВАННОГО ИЗДЕЛИЯ |

Авторы

Даты

1991-01-23—Публикация

1989-02-22—Подача