Изобретение относится к области красильно-отделочного производства, в частности к составу для образования на текстильном материале из целлюлозных волокон ковалентно фиксируемого азокра- сителя.

Цель изобретения - повышение интенсивности и яркости окраски на материале и увеличение степени использования состава.

Предлагаемый состав содержит смесь щелочных агентов - бикарбоната, гидро- ксида и метасиликата натрия и мочевины в соотношении (г/дм ) 35:6:20:10 соответственно, позволяющую создавать необходимую щелочность среды красящего состава и не приводящую к образованию дисперсии ароматического амина.

Создание щелочности среды этими ингредиентами в предлагаемом составе необходимо для перевода амина в реакци- онноспособную винилсульфоновую форму

для ионизации гидроксильных групп алой кислоты и целлюлозного волокна, что обеспечивает дальнейшее быстрое протекание реакций, нуклеофильного присоединения амина к волокну с образованием ковалент- ной связи; сочетания диазотированного амина с алой кислотой с образованием на волокне азокрасителя.

Совместное использование бикарбоната натрия, гидроксида натрия и метасиликата натрия в качестве щелочных агентов позволяет получать на целлюлозных волокнистых материалах окраски, отличающиеся ровнотой, интенсивностью и яркостью, и увеличить при этом степень полезного использования азогенов до 96-100%.

Пример 1. Приготовление плюсовоч- ного раствора. В 0,8 дм воды при 70°С растворяют амин, алую кислоту, добавляют диспергатор неионогенного типа, затем при перемешивании добавляют гидроксид наЁ

i

О

XI

грия, бикарбонат натрия, метасиликат натрия и мочевину. После полного растворения всех ингредиентов объем плюсовочного раствора доводят горячей водой о 1 дм и перемешивают на протяжении 5 мин.

Крашению подвергают волокна из природной или регенерированной целлюлозы предварительно отваренные и отбеленные. Текстильный материал плюсуют приго- говтенным раствором при температуре плюсовочной ванны 70°С, затем подвергают тзпариванию на протяжении 3 мин.

После запаривания волокнистый материал обрабатывают раствором, содержащим 17,5 г/дм нитрита натрия и 25 г/дм уксусной и/1слоты, для проявления окраски и подвергают воздушному зрелению на протяжении 90 с, после чего следует промывка по режиму обработки окраски активными красителями

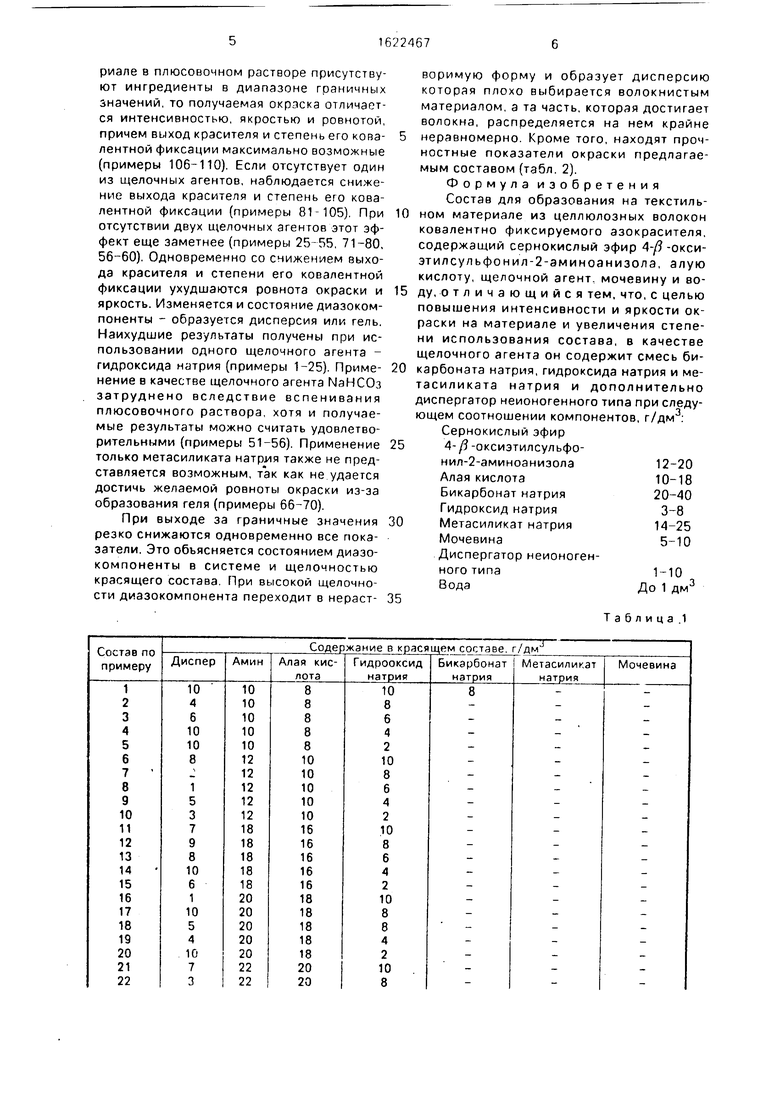

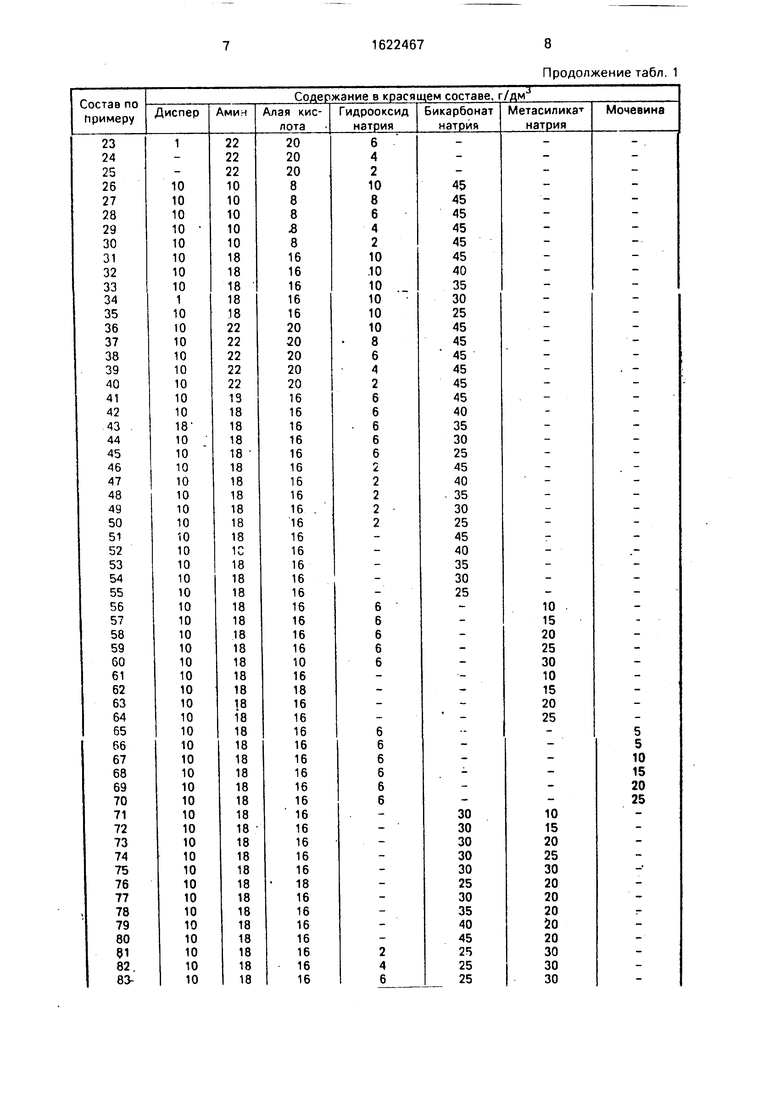

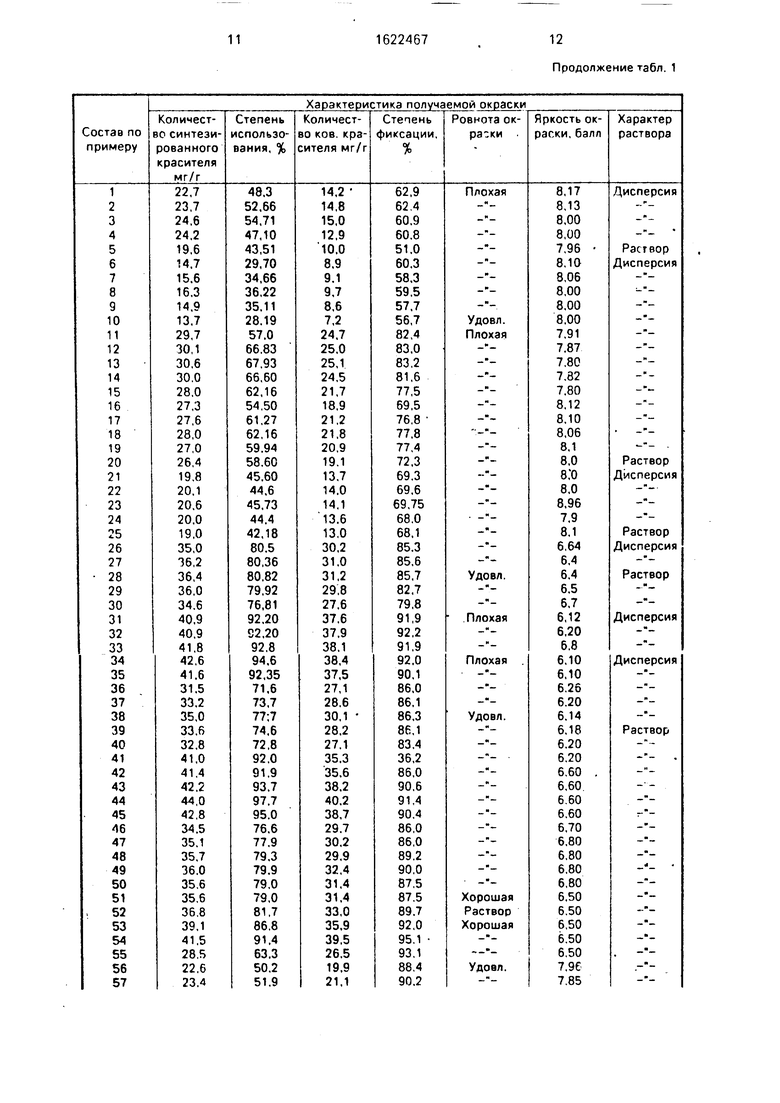

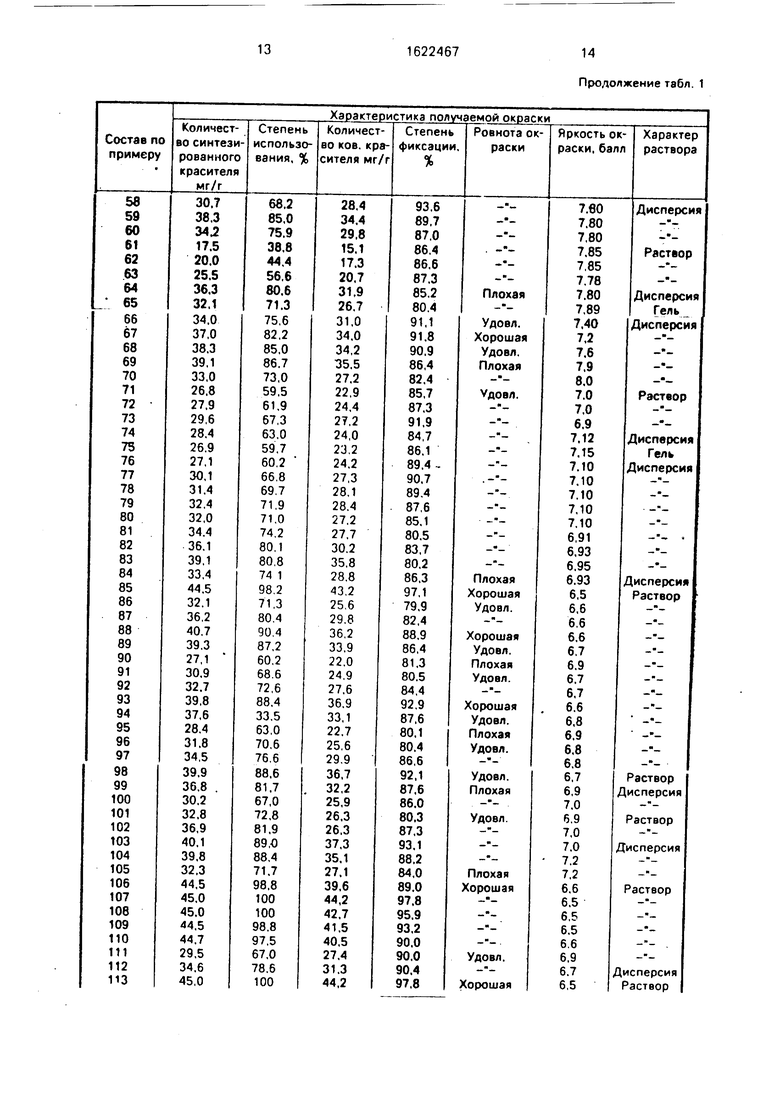

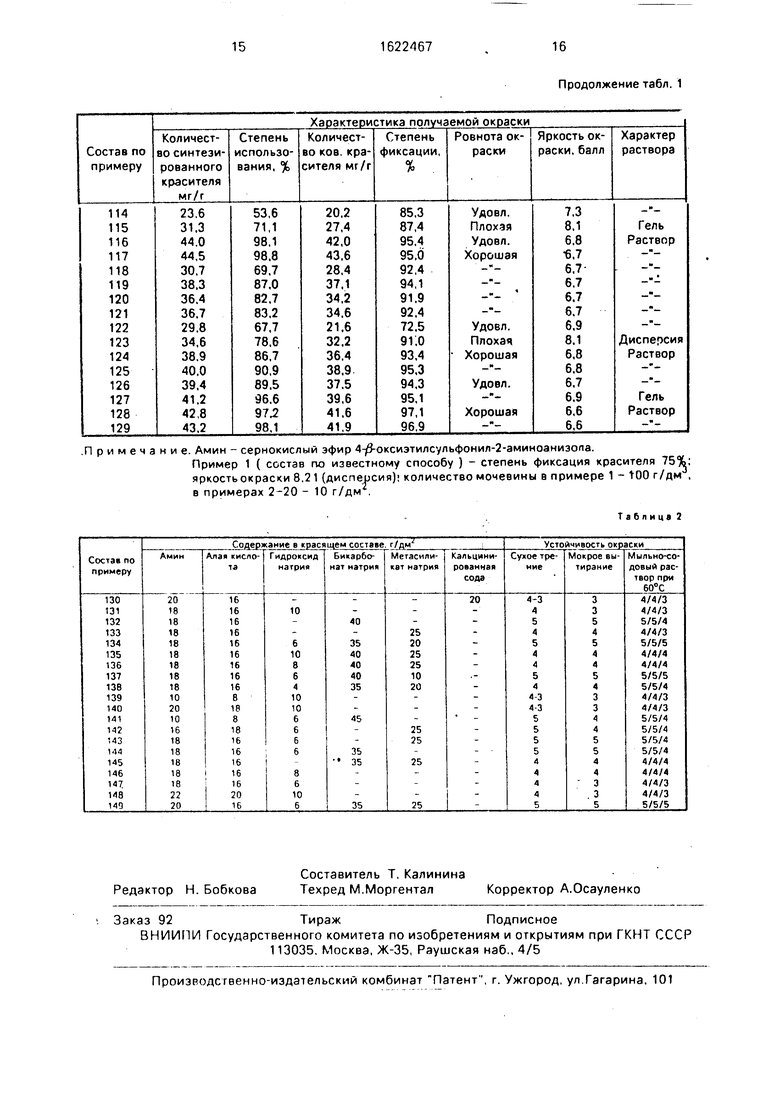

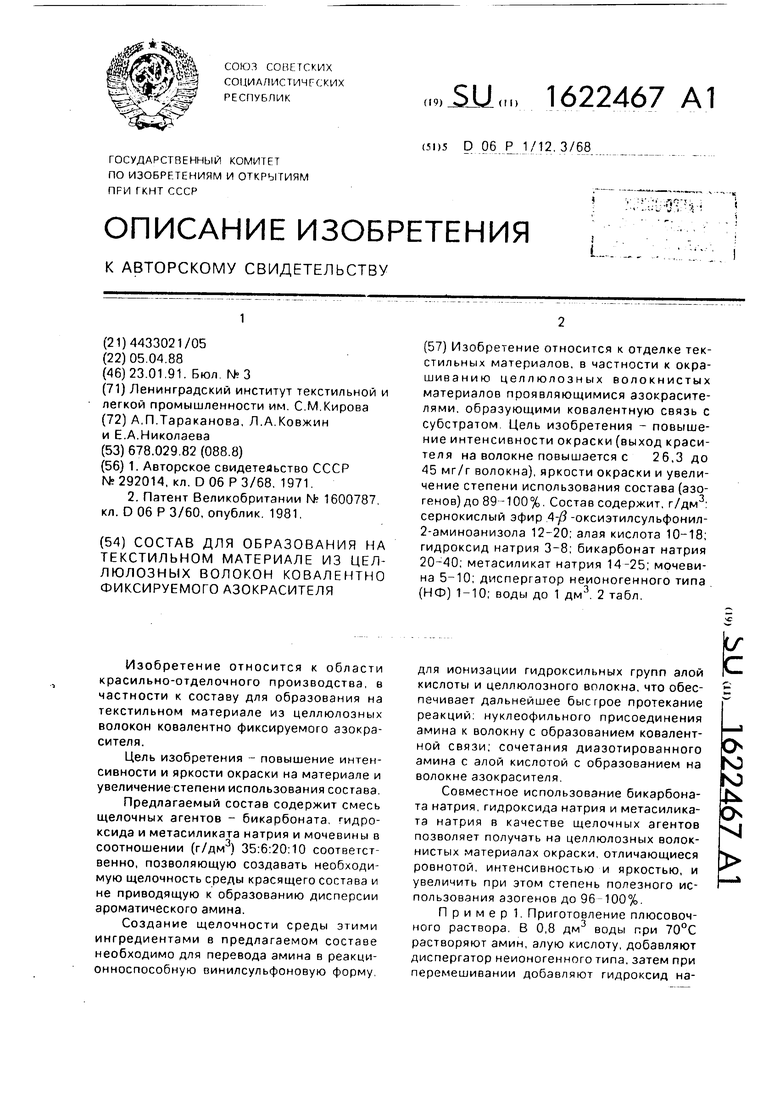

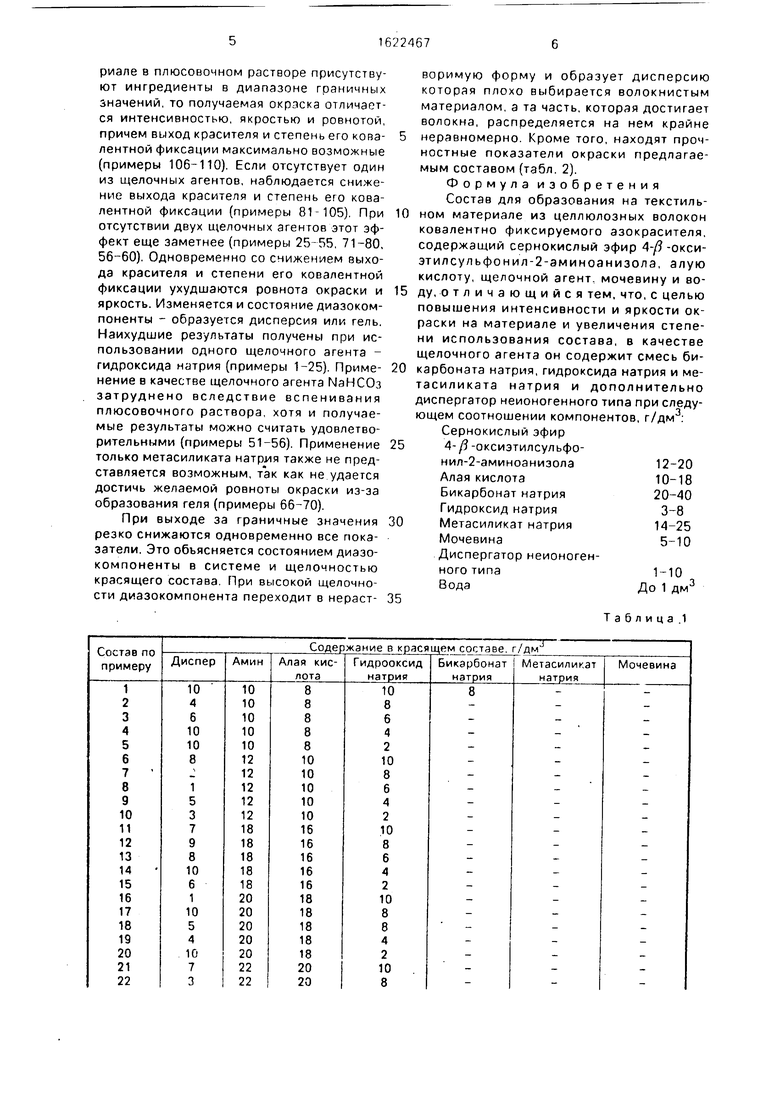

В табл. 1 представлены сравнительные данные об основных свойствах получаемых окрасок по примерам 1-129. В табл. 2 приведены составы по примерам 130-149.

Пример 150. В ходе эксперимента воспроизводят состав использование в качестве диазотируемого амина сернокислый эфир 4-/ -оксиэтилсульфо- нип-2-аминоанизола, а в качестве, азосо- ставляющей - алую кислоту. Получены следующие результаты: Количество синтези- .рованного красителя, мг/г волокна26,3

Количество ковалент- но фиксированного красителя, мг/г волокна23,1

Степень полезного использования

азогенов, %63

Степень ковалентной фиксации. %76,8

Ровнота окраскиПлохая

Яркость8,04

Характеристика

красящего составаДисперсия

Используют следующие методики оценки показателей.

Количество синтезированного красителя. Для определения количества синтезированного на волокне красителя из этих же азогенов синтезирован краситель в растворе, высажден, очищен. На основе водных растворов различной концентрации построен калибровочный график. Из окрашенных образцов готовят гидросульфозоли (метод Соколова), колориметрированием полученных растворов определяют концентрацию красителя в растворе. Расчет по определению

количества (мг/г) красителя на волокне производят по следующей формуле: С

X

20

где С - концентрация красителя в растворе, мг/дм3;

20 - навеска окрашенного волокнистого материала.

Количество ковалентно фиксированного красителя. Краситель, незакрепившийся на волокне ковалентными связями, удаляют с образца в процессе кипячения в растворе уксусной кислоты. Фиксированный краситель определяют как и синтезированный.

Степень полезного использования азогенов определяют по формуле

20

Количество синтезированного красителя-100

V - - - --

Количество амина + количество алой кислоты, нанесенных на волокно

Количество амина и алой кислоты, нане- сенных на волокно, определяют по приращению массы оплюсованного образца.

Степень ковалентной фиксации определяли по формуле

30

Х

Количество ковалентно фиксированного красителя-100

35

Количество синтезированного красителя

Ровноту получаемой окраски определяют визуально.

Яркости окраски определяют на приборе ФМШ по изменению светоотражения.

0 Характеристику красящего состава на наличие дисперсии определяют на приборе ФЭК-56-М по изменению светопропуска- ния.

Ровнота окраски в ходе эксперимента

5 определяется визуально. Под хорошей окраской подразумевается окраска абсолютно одинаковая по всей площади образца, несколько образцов, окрашенных по одному рецепту, не должны отличаться один от

0 другого по оттенку. Под удовлетворительной окраской подразумевается окраска, отличающаяся по площади образца незначительным оттенком, едва уловимым визуально. Под плохой подразумевается

5 окраска, отличающаяся по всей площади образца оттенками, а то и пятнистостью, воспроизвести два одинаковых образца по одному рецепту практически невозможно.

Если в процессе получения окраски - синтеза красителя - на волокнистом материале в плюсовочном растворе присутствуют ингредиенты в диапазоне граничных значений, то получаемая окраска отличается интенсивностью, якростью и ровнотой, причем выход красителя и степень его кова- лентной фиксации максимально возможные (примеры 106-110). Если отсутствует один из щелочных агентов, наблюдается снижение выхода красителя и степень его кова- лентной фиксации (примеры 81-105). При отсутствии двух щелочных агентов этот эффект еще заметнее (примеры 25-55, 71-80, 56-60). Одновременно со снижением выхода красителя и степени его ковалентной фиксации ухудшаются ровнота окраски и яркость. Изменяется и состояние диазоком- поненты - образуется дисперсия или гель. Наихудшие результаты получены при использовании одного щелочного агента - гидроксида натрия (примеры 1-25). Приме- нение в качестве щелочного агента МаНСОз затруднено вследствие вспенивания плюсовочного раствора, хотя и получаемые результаты можно считать удовлетворительными (примеры 51-56). Применение только метасиликата натрия также не представляется возможным, так как не удается достичь желаемой ровноты окраски из-за образования геля (примеры 66-70).

При выходе за граничные значения резко снижаются одновременно все показатели. Это объясняется состоянием диазо- компоненты в системе и щелочностью красящего состава. При высокой щелочности диазокомпонента переходит в нераст-

воримую форму и образует дисперсию которая плохо выбирается волокнистым материалом, а та часть, которая достигает волокна, распределяется на нем крайне неравномерно. Кроме того, находят прочностные показатели окраски предлагаемым составом (табл. 2).

Формула изобретения Состав для образования на текстильном материале из целлюлозных волокон ковалентно фиксируемого азокрасителя, содержащий сернокислый эфир 4-/ -окси- этилсульфонил-2-эминоанизола, алую кислоту, щелочной агент, мочевину и воду, отличающийся тем, что, с целью повышения интенсивности и яркости окраски на материале и увеличения степени использования состава, в качестве щелочного агента он содержит смесь бикарбоната натрия, гидроксида натрия и метасиликата натрия и дополнительно диспергатор неионогенного типа при следующем соотношении компонентов, г/дм3: Сернокислый эфир 4-/ -оксиэтилсульфо- нил-2-аминоанизола12-20

Алая кислота10-18

Бикарбонат натрия20-40

Гидроксид натрия3-8

Метасиликат натрия14-25

Мочевина5-10

Диспергатор неионогенного типа1-Ю Вода До 1 дм3

Таблица.1

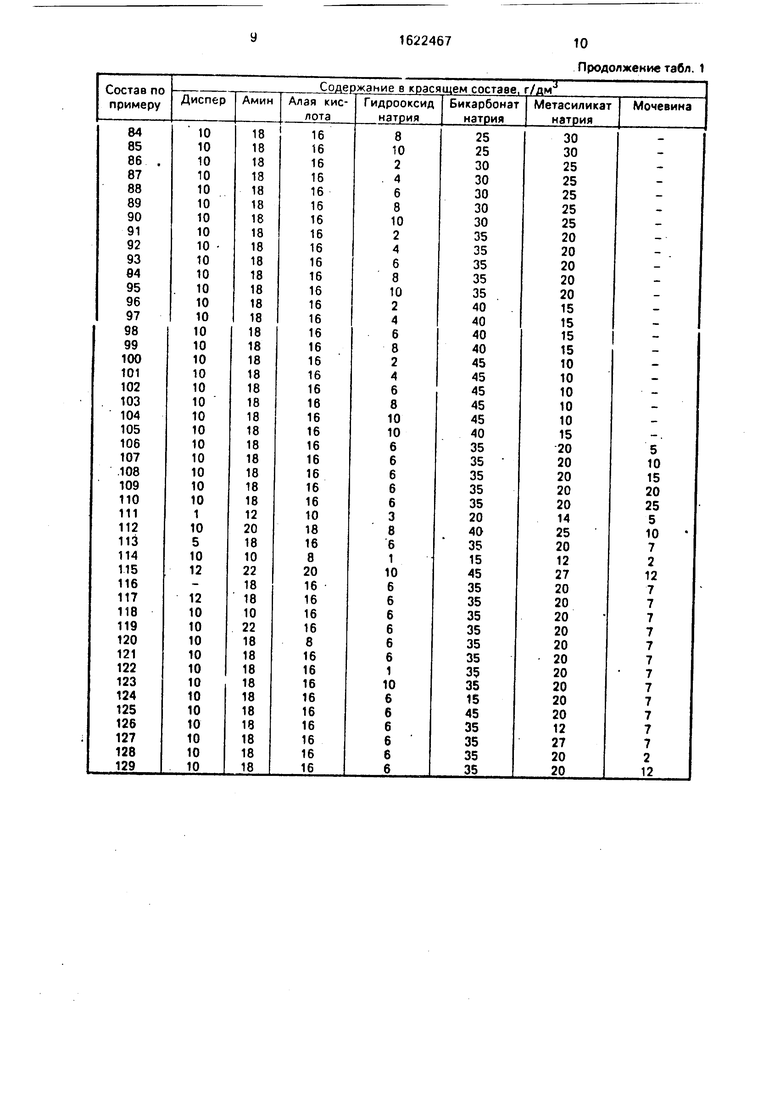

Продолжение табл. 1

Продолжение табл. 1

Продолжение табл. 1

Продолжение табл. 1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крашения или печатания текстильного материала | 1982 |

|

SU1059038A1 |

| СОВМЕЩЕННЫЙ СПОСОБ ПОДГОТОВКИ К ПРЯДЕНИЮ И КРАШЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2008 |

|

RU2366769C1 |

| СПОСОБ КРАШЕНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ПРЕИМУЩЕСТВЕННО ИЗ ШЕРСТЯНОГО ВОЛОКНА АКТИВНЫМИ КРАСИТЕЛЯМИ | 2003 |

|

RU2244772C1 |

| СПОСОБ КОЛОРИРОВАНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТКАНЕЙ | 2001 |

|

RU2196196C1 |

| Состав печатной краски для тканей из целлюлозных волокон | 1990 |

|

SU1816826A1 |

| Способ крашения целлюлозного текстильного материала | 1990 |

|

SU1747568A1 |

| СОСТАВ ДЛЯ СОВМЕЩЕННОГО СПОСОБА БЕЛЕНИЯ И КРАШЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2233924C1 |

| Способ крашения текстильного материала | 1981 |

|

SU1008314A1 |

| Способ колорирования текстильных материалов из смеси полиэфирных и целлюлозных волокон | 1981 |

|

SU992634A1 |

| СОСТАВ ДЛЯ ПОДГОТОВКИ ВИСКОЗНО-ПОЛИЭФИРНЫХ ТКАНЕЙ К КРАШЕНИЮ И ПЕЧАТИ | 2000 |

|

RU2188264C2 |

Изобретение относится к отделке текстильных материалов, в частности к окрашиванию целлюлозных волокнистых материалов проявляющимися азокрасите- лями. образующими ковалентную связь с субстратом Цель изобретения - повышение интенсивности окраски (выход красителя на волокне повышается с 26,3 до 45 мг/г волокна), яркости окраски и увеличение степени использования состава (азо- генов) до 89-100%. Состав содержит, г/дм сернокислый эфир 4-уЗ-оксиэтилсульфонил- 2-аминоанизола 12-20: алая кислота 10-18; гидроксид натрия 3-8; бикарбонат натрия 20-40; метасиликат натрия 14-25; мочевина 5-10; диспергатор неионогенного типа (НФ) 1-10; воды до 1 дм3. 2 табл.

.Примечание. Амин - сернокислый эфир 4- -оксиэтилсульфонил-2-аминоанизола.

Пример 1 ( состав по известному способу ) - степень фиксация красителя 75%: яркость окраски 8.2 1 (дисперсия); количество мочевины в примере 1 - tOO г/дм , в примерах 2-20 - 10 г/дм .

Таблице 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ КРАШЕНИЯ ЦЕЛЛЮЛОЗНЫХ ВОЛОКНИСТЫХМАТЕРИАЛОВ | 0 |

|

SU292014A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ лечения паротита | 1988 |

|

SU1600787A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1991-01-23—Публикация

1988-04-05—Подача