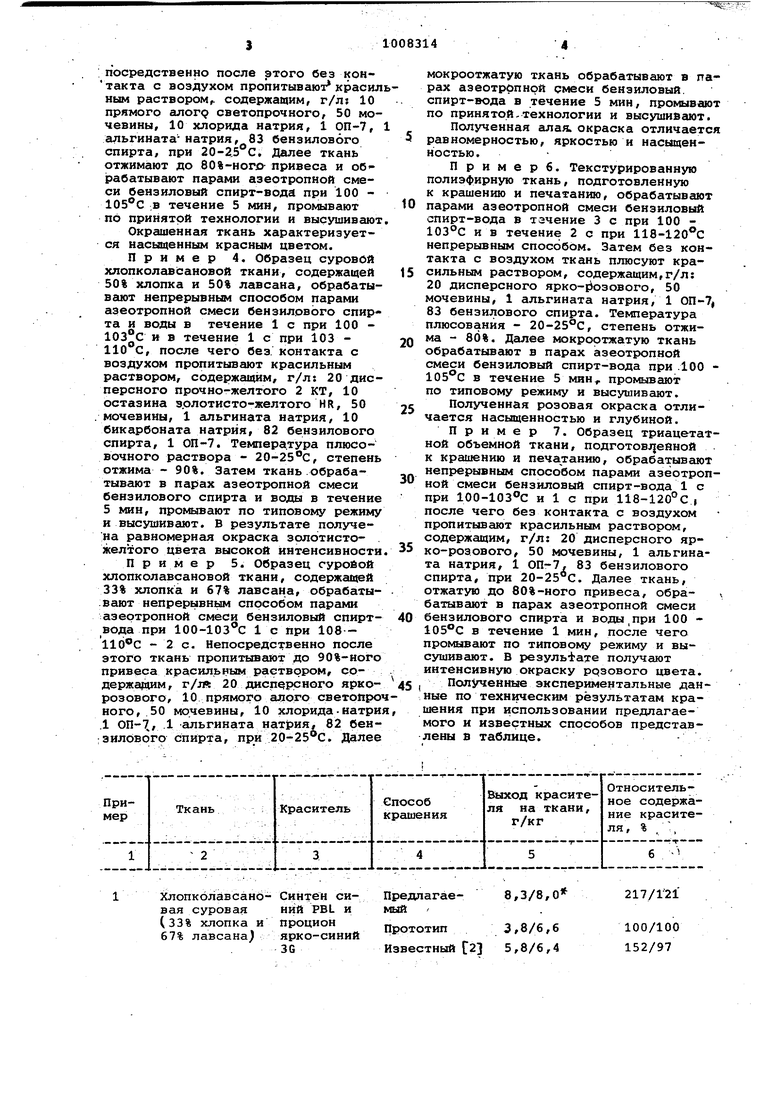

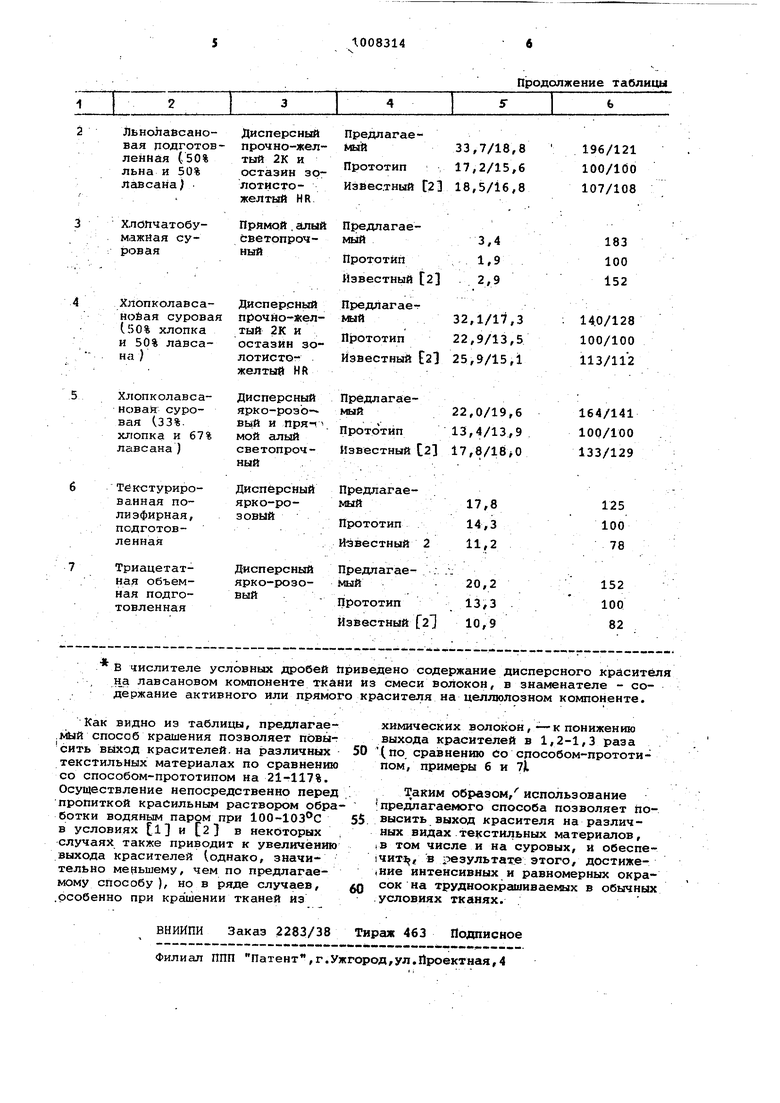

00 00 Изобретение относится к. красиль но-отделочному производству, в част ности, к способу крашения текс1ильного материала из синтетических, ис кусственных, целлюлозных волокон или их смеси-, Наиболее близким по технической сущности к предлагаемому является способ крашения текстильного матери ала путем плюсойания красил нымсоставом в гомогенизированной йзеот ропной смеси бензилового спирта и воды с последующей фиксацией красителя в парах азеотропной смеси бензилового спирта и воды при iOO Cl. Недостатком известного способа я ляется невысокое содержание красите ля на волокне при крашении суровых тканей или.тканей с высокой поверхностной плотностью (,более 150 г/см Известен также способ для повышения содержания красителя на суровой ткани или с высокой поверхностной плотностью, заключающийся в обработке материала перед плюсованием красильн:-1м Ьоставом водяным паром б контакта материала с воздухом до поступления в плюсовку СЗ. Однако при использовании данного способа в совокупности с известным способом крашения текстильного материала содержание красителя на нёпод .готовленной или плотной ткани oKasitif вается недостаточным, (см. таблицу ). Цель изобретения -повышение вых да красителя на материале. Поставленная цель достигается те что в способе крашения текстильного материала путем плюсования краси ным составом в гомогенизированной азеотропной смеси бензилового спирт и воды с последующей фиксацией в па рах азеогропной смеси бензилового спирта и воды при 100-1р5°С, перед плюсованием материал обрабатывают парами той же азеотропной смеси сна чаЛа в течение 1-3 с при 100-103°С, затем 1-:. с при 108-120°С. Способ реализуется следующим образом. Текстильный материал обрабатывают парами азеотропной смеси бензило вый спирг-вода в течение 1-3 с при ЮО-ЮЗС и в течение 1-2 с при 108-120 С и непосредственно после этого бе; промежуточного контакта с воздухом плюсуют его составом на основе органического красителя или смеси нескольких красителей в гомогенизированной азеотропной смеси бензилового спирта и воды при 20 с отжимом 70-90%. Далее оплюсованный текстильный материал обрабатывают С целью фиксации красителя в Псфах азеотропной смеси бензилового спирта и воды при 100 lOS C в течение 1-5 мин,прогфавают по регламентированным режимам и сушат. Использование непосредственно перед плюсованием красильным раствором обработки парами азеотропной смеси бензилового спирта и воды, дополнительной по сравнению со способом-прототипом, - позволяет на 20-117% увеличить выход красителей на текстильном материале и добиться в результате этого интенсивных окрасок даже на,трудноокрашиваемых в обычных условиях суровых и плотных тканях из синтетических, искусственных , целлюлозных волокон или их смеси. Пример. Образец суровой хлопколавсановой ткани, содержащей 33% хлопка и 67% лавсана, обрабатывают непрерывным способом парами азеотропной смеси бензиловый спирт вода (9 вес. % бензилового спирта -f + 91 вес.% воды )в течение 2спри 100 - , и атем в течение 1 с при 112-115°С и непосредственно после этого, без контакта с воздухом, пропитывают красильным раствором, содержащим, г/л; 15 синтена синего PBL; 10 проциона ярко-синего..ЗС; 50 мочевины, 10 бикарбоната натрия, 83 бензилового спирта, 1 альгината натрия, 1 ОП-7. Температура плюсовочного раствора - 20-25 С, степень отжима - 70%. Далее ткань подвергают фиксирующей обработке в парах азеотропной смеси бензилового спир.та и воды 9 вес.% бензилового спирта- + 91 вес.% воды ) при lOO-lOSc в течение 5 MHHJ промывают по типово:му режиму и высуишвают.. В результате получают, интенсивную однотоновую окраску синего цвета. .Пример 2. Образец подготовленной льноЛавсановой ткани содержащей 50% льна и 50% лавсана, обрабатывают непрерывным способом парами азеотропной смеси бензиловый спирт вода при 100-103°С в течение 2 с и при 108-110°С в течение 1 с непосредственно, после чего (без контакта с воздухом ) пропитывают красильным раствором. Содержащим, г/л: 20 дисперсного прочно-желтого 2КТ, 10 остазина золотисто-желтого HR, 50 мочевины, 1 альгината натрия, 10 бикарбоната натрия, 82 бензнлового пирта, 1 ОП-7.. Температура плюсовочного раствора 20-25 С, степень отжима - 90%. Затем ткань обрабатывают в парах азеотропной смеси бензилового спирта и воды при ЮО-Юб С в течение 3 мин, промывают, по типовому режиму и высушивают. Полученная желтая окраска отличается насыщенностью и равномерностью. Пример 3. Суровую хлопчатобумажную ткань обрабатывают непрерывным способом парами азеотропной смеси бензиловый спирт - вода 2 с при 100-1РЗ°С и 1 с при 108-110°С и непосредственно после этого без контакта с воздухом пропитывают красил ным раствором содержащим, г/лг 10 прямого алогр светопрочного, 50 мочевины, 10 хлорида натрия, 1 ОП-7, альгинатанатрия, 83 бензилового спирта, при 20-2.5 С, Далее ткань отжимают до 80%-ного- привеса и обрабатывают парами аэеотропной смеси бензиловый спирт-вода при 100 105°С .в течение 5 мин, промывают по принятой технологии и высушивают Окрашенная ткань характеризуется насыщенным красным цветом. Пример 4. Образец суровой хлопколавсановой ткани, содержащей 50% хлопка и 50% лавсана, обрабатывают непрерывным способом парами азеотропной смеси бензнлового спирта и воды в течение 1 с при 100 103°С и в течение 1 с при 103 110°С, после чего без. контакта с воздухом пропитывают красильным раствором, содержащим, г/л: 20 дисперсного прочно-желтого 2 КТ, 10 остазина з.олотисто-желтого HR, 50 мочевины, 1 альгината натрия, 10 бикарбоната натрия, 82 бензилового спирта, 1 ОП-7. Температура плюсовочного раствора - 20-25°С, степень отжима - 90%. Затем ткань.обрабатывают в парах азеотропной смеси бензилового спирта и воды в течение 5 мин, промьшают по типовому режиму и высушивают. В результате получе;на равномерная окраска золотистозкелтого цвета высокой интенсивности Пример 5. Образец суровой хлопколавсановой ткани, содержащей 33% хлопка и 67% лавсана, обрабаты:вают непрерывным способом парами азеотропной смеси бензиловый спирт вода при ЮО-ЮЗ с 1с при 108- - lldC - 2 с. Непосредственно после этого ткань пропитывают до 90%-ного привеса красильным раствором, содержащим, r/Jft 20 дисперсного яркорозового, 10 прямого алого светопро ного, 50 мочевины, 10 хлорида - натри .1 ОП-7/ 1 альгината , 82 бен :эилового спирта, при 20-25 С. мокроотжатую ткань обрабатывают в парах азеотропной смеси бензиловый. спирт-вода в течение 5 мин, промывают по принятой ..технологии и высушивгиот. Полученная алая, окраска отличается равномерностью, яркостью и насыщенностью. П р и м е р 6. Текстурированную полнзфирную ткань, подготовленную к крашению и печатанию, обрабатывают парами азеотропной смеси бензиловый спирт-вода в тэчение 3 с при 100 103°С ив течение 2 с при 118-120 С непрерывным способом. Затем без контакта с воздухом ткань плюсуют красильным раствором, содержащим,г/лг 20 дисперсного ярко-розового, 50 мочевины, 1 альгината натрия, 1 ОП-7, 83 бензилового спирта. Температура плюсования - 20-25 0, степень отжима - 80%. Далее мокроотжатую ткань обрабатывают в парах азеотропной смеси бензиловый спирт-вода при .100 в течение 5 мвн промывают по типовому режиму и высушивают. Полученная розовая окраска отличается насыщенностью и глубиной. Пример 7. Образец триацетатной объемной ткани, подготов/ енной к крашению и печа ганию, обрабатывают непрерывным способом парами азеотропной смеси бензиловый спирт-вода 1 с при 100-103°С и 1 с при 118-120°С , после чего без контакта с воздухом пропитывают красильным раствором, содержащим, г/л: 20 дисперсного ярко-розового, 50 мочевины, 1 альгината натрия, 1 ОП-7, 83 бензилового спирта, при 20-25°С. Далее ткань, отжатую до 80%-ного привеса, обра- ч батнвают в парах азеотропной смеси бензилового спирта и воды,при 100 в течение 1 мин, после чего промывают по типовому режиму и высушивают. В резуль+ате получают интенсивную окраску ррзового цвета. Полученные экспериментальные данные по техническим результатам крашения при использовании предлагаемого и известных способов представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ неприрывного крашения текстильногоМАТЕРиАлА | 1978 |

|

SU743338A1 |

| Способ непрерывного крашения и/или отделки текстильного материала и линия для его осуществления | 1979 |

|

SU1351984A1 |

| Способ крашения или печати текстильного материала из триацетатного или полиэфирного волокна или из смеси последнего с целлюлозосодержащим волокном | 1984 |

|

SU1315539A1 |

| Способ крашения или печатания текстильного материала из хлопкового или полиэфирного волокна или из их смеси | 1982 |

|

SU1059039A1 |

| Способ крашения текстильного материала из смеси целлюлозных и полиэфирных волокон | 1980 |

|

SU872613A1 |

| Способ крашения или печати текстильного материала из полиэфирных полиамидных, ацетатных, хлопковых волокон или их смеси | 1975 |

|

SU611959A1 |

| Способ крашения или печатания текстильного материала | 1982 |

|

SU1059038A1 |

| Способ обработки текстильного материала из полиэфирного волокна или смеси его с целлюлозным | 1988 |

|

SU1643647A1 |

| Способ крашения текстильного материала | 1989 |

|

SU1719501A1 |

| Способ крашения или печати текстильного материала из полиэфирных, ацетатных, хлопковых волокон или их смеси | 1976 |

|

SU611960A1 |

СПОСОБ КРА&ЁНИЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА путем шпосования, кра-. сильным состав.ом в гомоген.изиро,ваннрй аэеотропной «змеей бензилового и вбДМ с последу1( фиксацией в пЬрахаэеотропной смеси бенэилрвогб -спирта и волы при 100-10 , от л и ч А щ и и с я твы/что, ;с целью аовышеяия выходоа красителя на материале, перед nлюcoвaниe 4 материал обрабатывают парами той же азаотропйой смеси «сначала в течейие 1-3-с при lt)0-103 C, затем 1-2 с при 108-120°С. 9

Хлопколавсановая суровая (33% хлопка и 67% лавсана)

8,3/8,0

217/121

100/100

3,8/6,6 152/97 23 5,8/6,4

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ неприрывного крашения текстильногоМАТЕРиАлА | 1978 |

|

SU743338A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство позиционирования изделий, преимущественно вторичных технологических кассет | 1987 |

|

SU1466028A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1983-03-30—Публикация

1981-07-13—Подача