Изобретение относится к производству цемента сухим способом, а именно к устройствам для подготовки отходящих газов вращающихся печей сухого способа производства цемента к очистке в электрофильтрах, и может быть использовано, например, в металлургической промышленности и других отраслях, где решается проблема очистки отходящих газов, содержащих высокоомную пыль.

Цель изобретения - повышение эффективности и надежности работы.

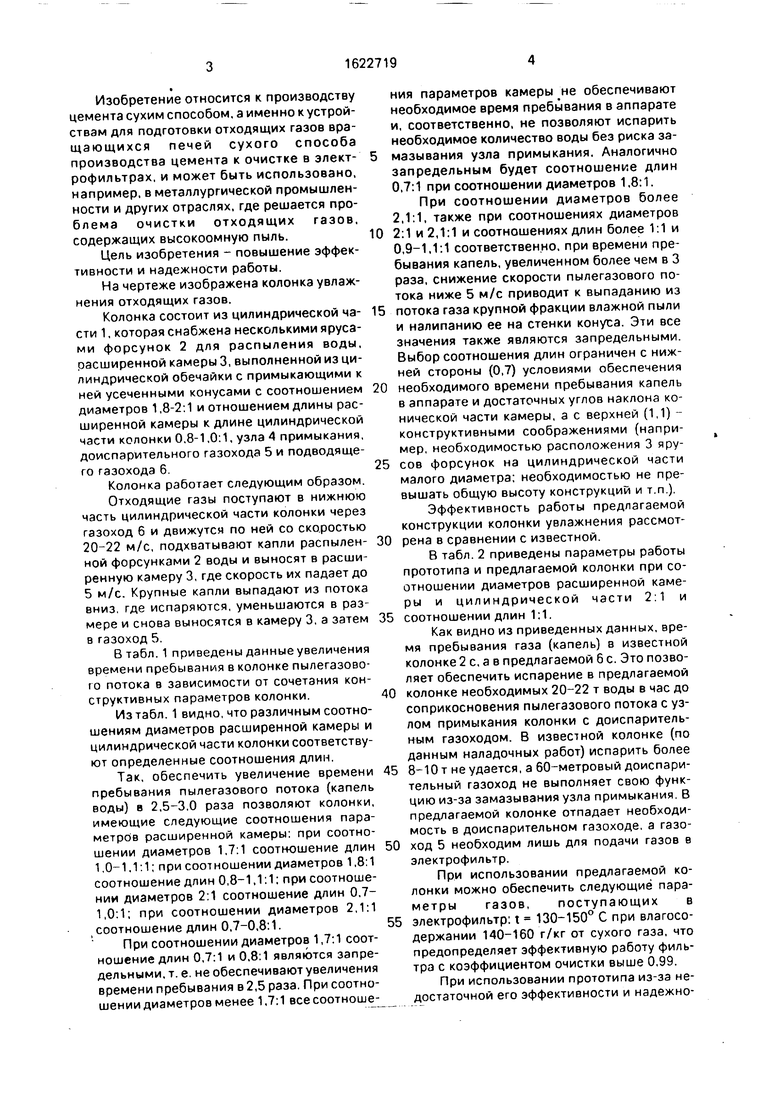

На чертеже изображена колонка увлажнения отходящих газов.

Колонка состоит из цилиндрической части 1, которая снабжена несколькими ярусами форсунок 2 для распыления воды, расширенной камеры 3, выполненной из цилиндрической обечайки с примыкающими к ней усеченными конусами с соотношением диаметров 1,8-2:1 и отношением длины расширенной камеры к длине цилиндрической части колонки 0.8-1,0:1, узла 4 примыкания, доиспарительного газохода 5 и подводящего газохода 6

Колонка работает следующим образом. Отходящие газы поступают в нижнюю часть цилиндрической части колонки через газоход 6 и движутся по ней со скоростью 20-22 м/с, подхватывают капли распыленной форсунками 2 воды и выносят в расширенную камеру 3, где скорость их падает до 5 м/с. Крупные капли выпадают из потока вниз, где испаряются, уменьшаются в размере и снова выносятся в камеру 3, а затем в газоход 5.

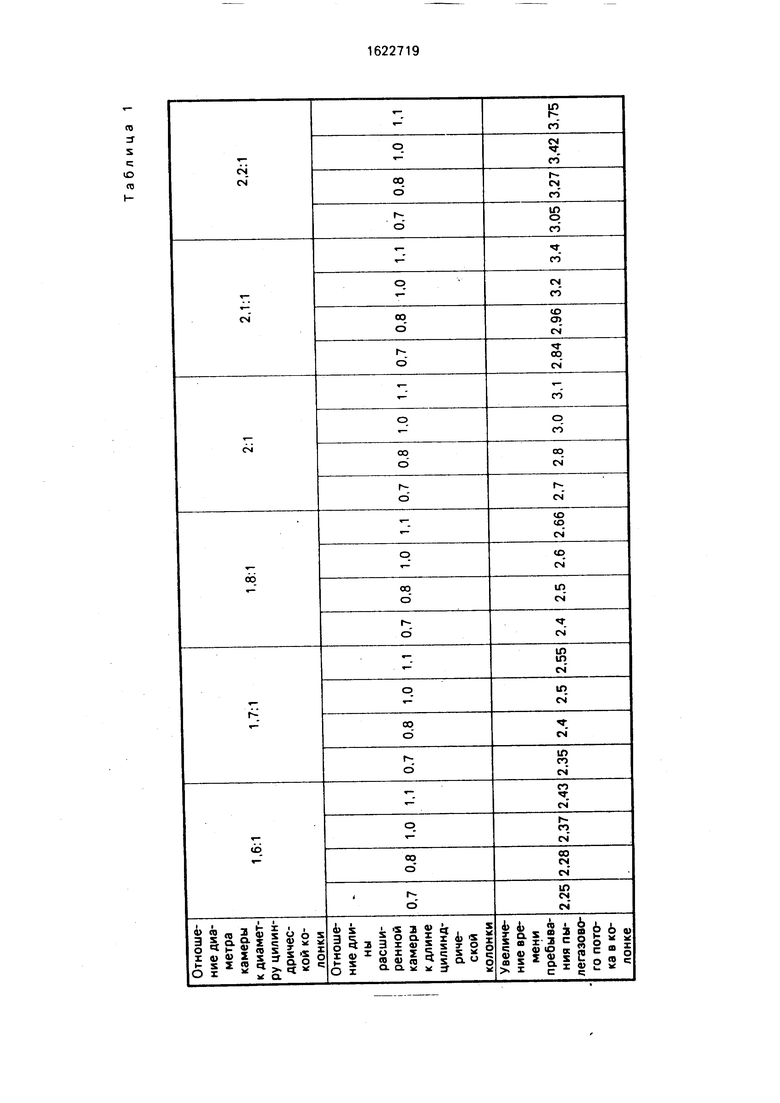

В табл. 1 приведены данные увеличения времени пребывания в колонке пылегазово- to потока в зависимости от сочетания конструктивных параметров колонки.

Из табл. 1 видно, что различным соотношениям диаметров расширенной камеры и цилиндрической части колонки соответствуют определенные соотношения длин.

Так, обеспечить увеличение времени пребывания пылегазового потока (капель воды) в 2,5-3.0 раза позволяют колонки, имеющие следующие соотношения параметров расширенной камеры: при соотношении диаметров 1,7:1 соотношение длин 1,0-1.1:1; при соотношении диаметров 1,8:1 соотношение длин 0,8-1,1:1: при соотношении диаметров 2:1 соотношение длин 0,7- 1,0:1; при соотношении диаметров 2,1:1 соотношение длин 0,7-0,8:1.

При соотношении диаметров 1,7:1 соотношение длин 0,7:1 и 0,8:1 являются запредельными, т. е. не обеспечивают увеличения времени пребывания в 2,5 раза. При соотношении диаметров менее 1,7:1 все соотношения параметров камеры не обеспечивают необходимое время пребывания в аппарате и, соответственно, не позволяют испарить необходимое количество воды без риска замазывания узла примыкания. Аналогично запредельным будет соотношение длин 0,7:1 при соотношении диаметров 1.8:1.

При соотношении диаметров более 2,1:1, также при соотношениях диаметров

0 2:1 и 2,1:1 и соотношениях длин более 1:1 и 0,9-1,1:1 соответственно, при времени пребывания капель, увеличенном более чем в 3 раза, снижение скорости пылегазового потока ниже 5 м/с приводит к выпаданию из

5 потока газа крупной фракции влажной пыли и налипанию ее на стенки конуса. Эти все значения также являются запредельными. Выбор соотношения длин ограничен с нижней стороны (0,7) условиями обеспечения

0 необходимого времени пребывания капель в аппарате и достаточных углов наклона конической части камеры, а с верхней (1,1) - конструктивными соображениями (например, необходимостью расположения 3 яру5 сов форсунок на цилиндрической части малого диаметра; необходимостью не превышать общую высоту конструкций и т.п ).

Эффективность работы предлагаемой конструкции колонки увлажнения рассмот0 рена в сравнении с известной.

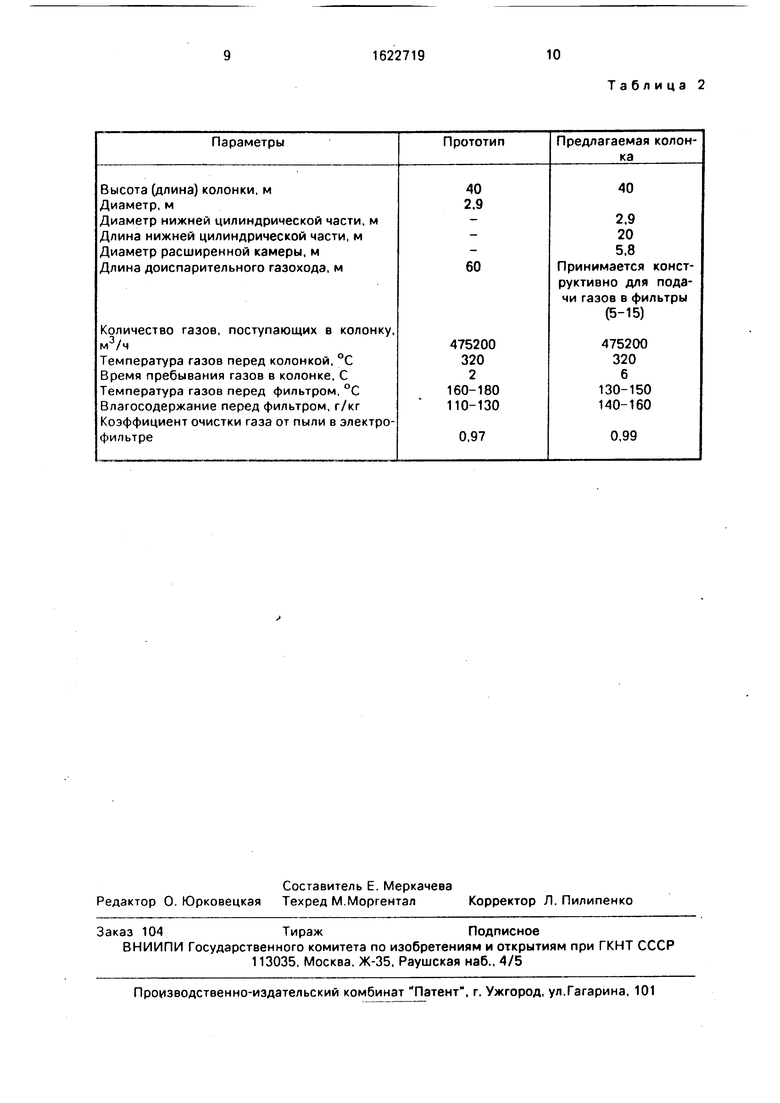

В табл. 2 приведены параметры работы прототипа и предлагаемой колонки при соотношении диаметров расширенной камеры и цилиндрической части 2:1 и

5 соотношении длин 1:1.

Как видно из приведенных данных, время пребывания газа (капель) в известной колонке 2 с, а в предлагаемой 6 с. Это позволяет обеспечить испарение в предлагаемой

0 колонке необходимых 20-22 т воды в час до соприкосновения пылегазового потока с узлом примыкания колонки с доиспаритель- ным газоходом. В известной колонке (по данным наладочных работ) испарить более

5 8-10 т не удается, а 60-метровый доиспари- тельный газоход не выполняет свою функцию из-за замазывания узла примыкания. В предлагаемой колонке отпадает необходимость в доиспарительном газоходе, а газо0 ход 5 необходим лишь для подачи газов в электрофильтр.

При использовании предлагаемой колонки можно обеспечить следующие параметры газов, поступающих в

5 электрофильтр: t 130-150° С при влагосо- держании 140-160 г/кг от сухого газа, что предопределяет эффективную работу фильтра с коэффициентом очистки выше 0,99.

При использовании прототипа из-за недостаточной его эффективности и надежности коэффициент очистки газа от пыли в электрофильтре выше 0,97 получить не удается.

Таким образом, благодаря установке в верхней части колонки расширенной камеры, диаметр и длина которой относятся к диаметру и длине цилиндрической части колонки как 1,8-2,0:1 и 0,8-1,0:1 соответственно, увеличивается время пребывания капель воды в аппарате в 2,5-3 раза, что практически исключает замазывание узла примыкания доиспарительного газохода колонки и позволяет повысить эффективность работы колонки за счет повышения интен- сивности теплообмена и увеличения количества испаряемой воды в 2 раза. При этом отпадает необходимость в сооружении до- испарительного газохода.

Такая конструкция позволяет оптимизировать параметры газового потока (температуру и влажность) перед входом в электрофильтр, что значительно повысит эффективность очистки.

Формула изобретения Колонка увлажнения отходящих газов вращающихся печей сухого способа производства цемента, содержащая газоход для нижней подачи газа, систему для подачи и распыления воды, установленную в цилиндрической части колонки, доиспарительный газоход, отличающаяся тем, что, с целью повышения надежности и эффективности работы, колонка в верхней части снабжена расширенной камерой, диаметр и длина которой относятся к диаметру и длине цилиндрической части колонки как 1,8-2,0:1 и 0,8-1,0:1 соответственно.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Охладитель газов | 1990 |

|

SU1728594A1 |

| Охладитель газов | 1990 |

|

SU1767296A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2062949C1 |

| УСТРОЙСТВО ОБЕЗВРЕЖИВАНИЯ ТОКСИЧНЫХ КОМПОНЕНТОВ ГАЗОВЫХ ВЫБРОСОВ, СОДЕРЖАЩИХ ДИСПЕРСНЫЕ ЧАСТИЦЫ | 2006 |

|

RU2318580C1 |

| Устройство для автоматического контроля процесса обжига сырьевой смеси во вращающейся печи | 1982 |

|

SU1113650A1 |

| Способ автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1980 |

|

SU935696A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для огневого обезвреживания минерализованных жидких отходов | 1981 |

|

SU1021876A1 |

| Способ улавливания высокоомной пыли | 1980 |

|

SU865351A1 |

| СПОСОБ ОБРАБОТКИ ОТХОДЯЩИХ ГАЗОВ ПРИ МОКРОМ СПОСОБЕ ПРОИЗВОДСТВА МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2097667C1 |

Изобретение относится к производству цемента сухим способом и может быть использовано в металлургической и других отраслях промышленности, где решается проблема очистки отходящих газов, содержащих высокоомную пыль. Целью изобретения является повышение эффективности и надежности в работе. Колонка увлажнения отходящих газов вращающихся печей сухого способа производства цемента содержит цилиндрическую часть 1, снабженную несколькими ярусами форсунок для распыления воды 2, расширенную камеру 3 с соотношением диаметров 1,8-2:1 и отношением длины расширенной камеры к длине цилиндрической части колонки 0,8-1,0:1. Отходящие газы попадают в колонку через га - зоход 6, подхватывают капли распыленной воды и выносятся в расширенную камеру 3. Крупные капли выпадают из потока вниз, , где испаряются, уменьшаются в размере и снова выносятся в камеру 3, а затем в газоход 5. 1 ил., 2 табл. Ё О ю ю vj Ю

Параметры

Высота (длина) колонки, м

Диаметр, м

Диаметр нижней цилиндрической части, м

Длина нижней цилиндрической части, м

Диаметр расширенной камеры, м

Длина доиспарительного газохода, м

Количество газов, поступающих в колонку, м3/ч

Температура газов перед колонкой, °С Время пребывания газов в колонке. С Температура газов перед фильтром, °С Влагосодержание перед фильтром, г/кг Коэффициент очистки газа от пыли в электрофильтре

Прототип

Предлагаемая колонка

40 2.9

60

75200 320

2

60-180 10-130

0,97

40

2,9

20

5,8

Принимается конструктивно для подачи газов в фильтры (5-15)

475200 320

6

130-150 140-160

0,99

Авторы

Даты

1991-01-23—Публикация

1988-07-12—Подача