Ь з М «У5/у ,i

где - диаметр третьего сужения; - диаметр аналитической камеры;

Vi - скорость пьиегазовой смеси

в газоходе; Vj - скорость пылегазовой смеси

в аналитической камере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1980 |

|

SU935696A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Способ термической обработки порошкообразного материала | 1989 |

|

SU1694508A1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВ И НАГРЕВА ТЕХНОЛОГИЧЕСКИХ СРЕД И СПОСОБ СЖИГАНИЯ ТОПЛИВ | 2012 |

|

RU2506495C1 |

| Способ утилизации отходящих газов при обжиге портландцементного клинкера | 1990 |

|

SU1740343A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Технологический комплекс по производству цемента | 1990 |

|

SU1732127A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Запечное теплообменное устройство для подогрева сырьевой смеси | 1975 |

|

SU551495A1 |

| Вращающаяся печь | 1990 |

|

SU1788406A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОЦЕССА ОБЖИГА СЫРЬЕВОЙ СМЕСИ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ, оснащенной запечным теплообменником с газоходом, включающее блок зажигания.со свечой зажигания, дозатор топлива, регулирующие органы аспирационного и запечного да1мососоп, высоковольтный источник питания электрофильтра, регуляторы аспирационного и запечного дымососов, блок задержки, блок настройки сопротивления линии подсоса воздуха и логический блок ИЛИ, выход которого соединен с дозатором тогшива,с регулирующим органом аспирационного дымососа через регулятор аспирационного дымососа,с регулирующим органом запечного дымососа через регулятор запечного дымососа и через блок задержки с запирающим входом высоковольтного источника питания электрофильтра, отличающееся тем, что, с целью повышения качества контроля и обеспечения безопасности обслуживаю, щего персонала, оно снабжено анализирующим блоком, двумя пламенноионизационными детекторами и двумя компараторами, причем выход первого пламенно-ионизационного детектора соединен через первьв компаратор с первым входом логического блока ИЛИ, вькод второго пламенно-ионизационного детектора - через второй компаратор с вторым входом логического блока ИЛИ, а анализирующий блок установлен на прямом вертикальном участке газохода и выполнен в виде полой трубки с изменяющимся внутренним диаметром, образующим последовательное чередование первого сужения, смесительной камеры, второго сужения, аналитической камеры и третьего сужения, а стенка трубки выполнена с отверстиями, расположенными на первом сужении и соединенныСО 05 ми с линией подсоса воздуха, причем суммарное сечение отверстий сосел тавляет 2,5-5% сечения смесительной камеры, а диаметр второго сужения выбирают из неравенства , где 7. - скорость пылегазовой смеси во втором сужении; CT-Z,- диаметр второго сужения, - вязкость пыпегазовой смеси, а диаметр третьего сужения выбирают из соотношения

Изобретение относится к способам автоматического управления и защиты .процесса обжига цементных сырьевых материалов и может быть использовано при автоматизации процессов производства цемента.

Известно устройство для защиты электрофильтров вращающихся печей, включающее газозаборное устройство с фильтром, дроссель, поглотитель, пробоотборник, четь1рехходовой кран, трехходовые краны, колонки с углем и с алюмогелем, детектор и реометр, измеряющий H.J., СО, СН/, и С2 Н4С1Ц .

Недостаток данного устройства заключается в низкой надежности работы газозаборного устройства пропитывания фильтра, мокрой цементной массой (клинкерная,печь, смешанная с влагой вьщеляемой газом); последняя з твердевает и отбор газа на анализ прекращается. Кроме того,у данного прибора время измерения составляет около 15 мин а время прохождения пылегазовой смеси по газоходу составляет несколько секунд, следовательно устройство не позволяет обеспечить своевременную реакцию на появление несгоревшего топлива в пылегазовой рмеси в газоход и предотвратить хлопок (взрыв в электрофильтре.

Наиболее близким к предлагаемому по своей технической сущности является устройство для автоматического контроля процесса обжига сьфьевой смеси во вращающейся печи, оспа- щенной запечным теплообменником с газоходом, включающее блок зажигания со свечой зажигания, дозатор топлива, регулирующие органы аспирационного и запечного дымососов, вы- соковольтный источник питания электрофильтра, регуляторы аспирационного и запечного дымососов, блок задержки, блок настройки сопротивления линии подсоса воздуха и логический блок ИЛИ

выход которого соединен с дозатором топлива, с регулирующим органом аспирационного дымососа через регулятор аспирационного воздуха, с регулирующим органом запечного дымососа через регулятор запечного, дымососа и через блок задержки входом высоковольтного источника питания электрофильтра 12Д Недостатками этого устройства являются низкая надежность фотодатчика и датчика разрежения при работе в пьшегазовой смеси, а также наличие выносной трубки отбора, так как наличие поворотов в непосредственной близости перед Трубкой отбора вносит возмущения на поток пьшегазовой смес что приводит к сепарации пьшегазовой смеси, вследствие чего испытываемая проба оказывается не представительной.

Цель изобретения - повышение качества контроля и обеспечение безопасности обслуживающего персонала.

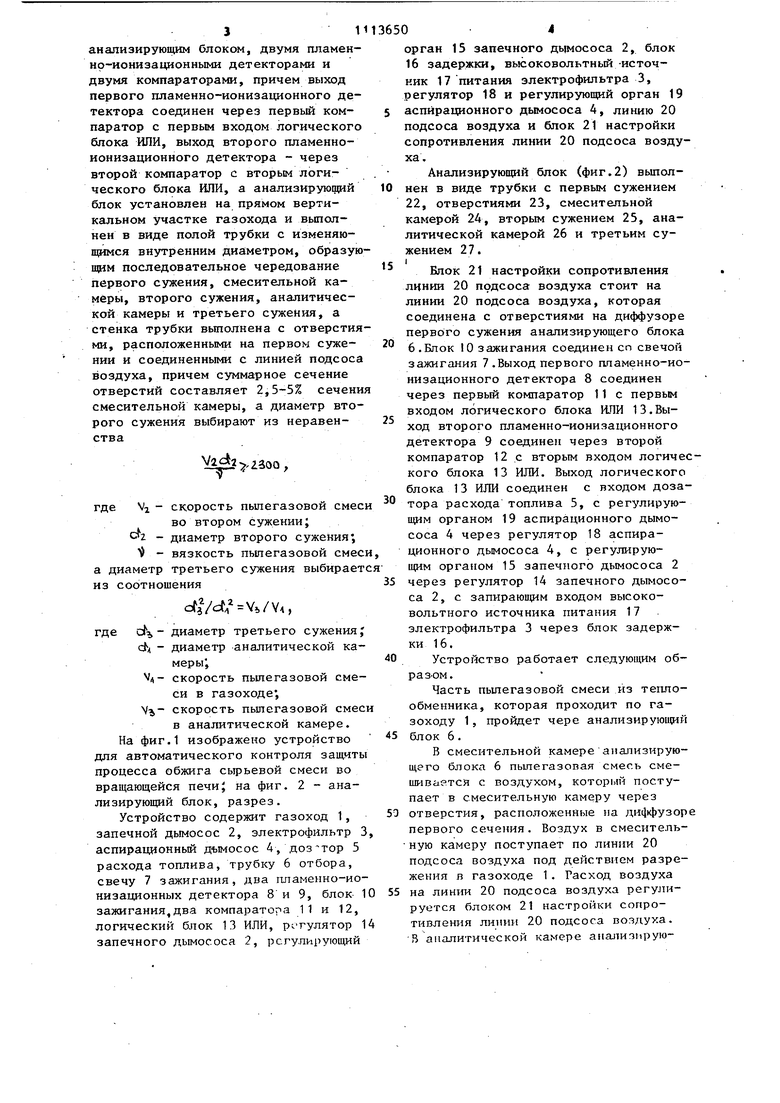

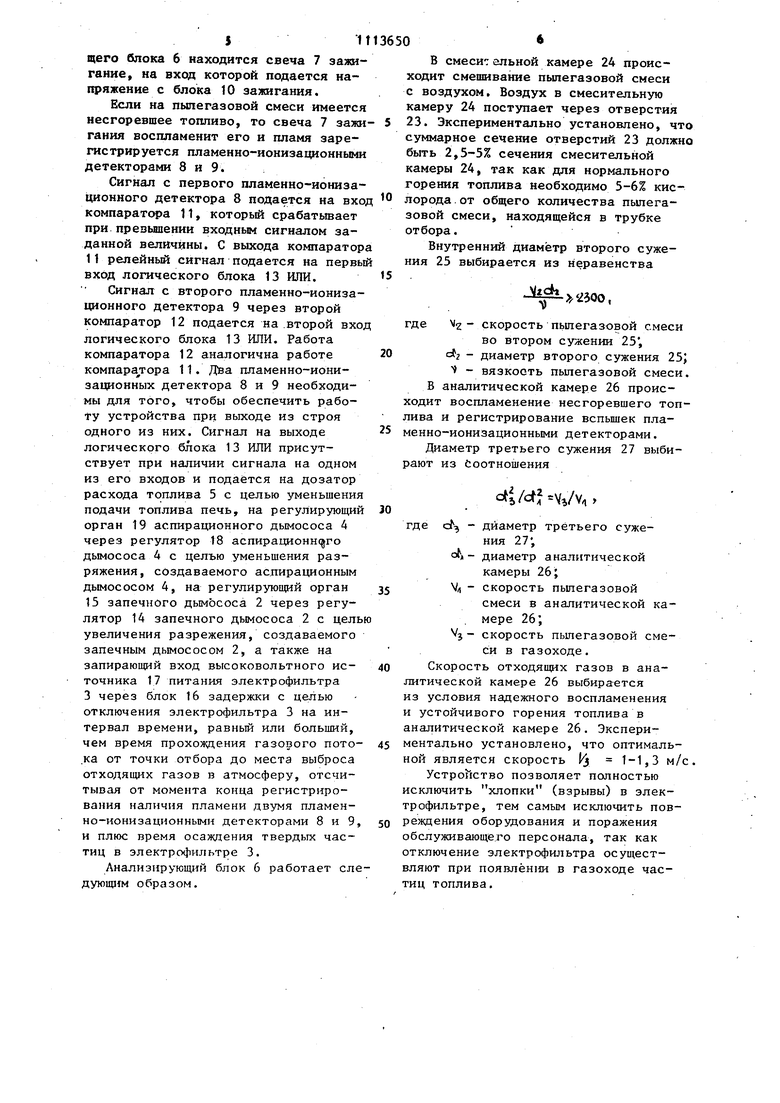

Это достигается тем, что устройство для автоматического контроля процесса обжига сырьевой смеси во вращающейся печи, оснащенной запечным теплообменником с газоходом, включающее блок зажигания со свечой зажигания, дозатор топлива, регулирующие органы.аспирационного и запечного дымососов, высоковольтньй источник питания электрофильтра, регуляторы аспирационного и запечного дымососов, блок задержки, блок настройки сопротивления линии подсоса воздуха и логический блок ИЛИ, выход которого соединен с дозатором топлива, с регулирующим органом аспирационного дымососа через регулятор аспирационного дымососа, с регулирующим органом запечного дымососа через регулятор запечного дымососа и через блок задержки с запирающим входом высоковольтного источника питания электрофильтра, снабжено анализирующим блоком, двумя пламенно-ионизационными детекторами и двумя компараторами, причем выход первого пламенно-ионизационного детектора соединен через первьй компаратор с первым входом логического блока ИЛИ, выход второго пламенноионизационного детектора - через второй компаратор с вторым логического блока ИЛИ, а анализирующий блок установлен на прямом вертикальном участке газохода и выполнен в виде полой трубки с изменяюпщмся внутренним диаметром, образую щим последовательное чередование первого сужения, смесительной камеры, второго сужения, аналитической камеры и третьего сужения, а стенка трубки вьтолнена с отверстия ми, расположенными на первом сужении и соединенными с линией подсоса воздуха, причем суммарное сечение отверстий составляет 2,5-5% сечени смесительной камеры, а диаметр второго сужения выбирают из неравенстваVj - скорость пыпегазовой смес во втором сужении; CV2 - диаметр второго сужения; - вязкость пьиегазовой смес а диаметр третьего сужения выбирает из соотношения of3Vof V./VA, где dV - диаметр третьего сужения d - диаметр аналитической камеры, V - скорость пылегазовой сме си в газоходе; скорость пылегазовой смес в аналитической камере. На фиг.1 изображено устройство для автоматического контроля защиты процесса обжига сырьевой смеси во вращающейся печи; на фиг. 2 - анализирующий блок, разрез. Устройство содержит газоход 1, запечной дымосос 2, электрофильтр аспирационный дътмосос 4, дозатор 5 расхода топлива, трубку 6 отбора, свечу 7 зажигания, два гшаменно-ио низационных детектора 8 и 9, блок зажигания,два компаратора 11 и 12, логический блок 13 ИЛИ, регулятор запечного дымососа 2, регулирующий орган 15 запечного дымососа 2, блок 16 задержки, высоковольтный -источник 17 питания электрофильтра 3, регулятор 18 и регулирующий орган 19 аспйрационного дымососа 4, линию 20 подсоса воздуха и блок 21 настройки сопротивления линии 20 подсоса воздуха. Анализирующий блок (фиг.2) выполнен в виде трубки с первым сужением 22, отверстиями 23, смесительной камерой 24, вторым сужением 25, аналитической камерой 26 и третьим сужением 27. Блок 21 настройки сопротивления линии 20 подсоса воздуха стоит на линии 20 подсоса воздуха, которая соединена с отверстиями на диффузоре первого сужения анализирующего блока 6.Блок 10 зажигания соединен сп свечой зажигания 7 .Выход первого апаменно-ионизационного детектора 8 соединен через первый компаратор 11 с первьм входом логического блока ИЛИ 13.Выход второго пламенно-ионизационного детектора 9 соединен через второй компаратор 12 с вторым входом логического блока 13 ИЛИ. Выход логического блока 13 ИЛИ соединен с входом дозатора расхода топлива 5, с регулирующим органом 19 аспйрационного дымососа 4 через регулятор 18 аспйрационного дымососа 4, с регулирующим органом 15 запечного дымососа 2 через регулятор 14 запечного дымососа 2, с запираюнц м входом высоковольтного источника питания 17 электрофильтра 3 через блок задержки 16. Устройство работает следующим образ-ом. Часть пылегазовой смеси из теплообменника, которая проходит по газоходу 1, пройдет чере анализирующий блок 6. В смесительной камере анализирующего блока 6 пьшегазовая смесь смешивается с воздухом, который поступает в смесительную камеру через отверстия, расположенные на ди(1к{)узоре первого сечения. Воздух в смесительную камеру поступает по линии 20 подсоса воздуха под действием разрежения в газоходе 1. Расход воздуха на линии 20 подсоса воздуха регулируется блоком 21 настройки сопротивления линии 20 подсоса воздуха. В аналитической камере анализпрую5Тщего блока 6 находится свеча 7 эажигание, на вход которой подается напряжение с блока 10 зажигания. Если на пыпегазовой смеси имеется несгоревшее топливо, то свеча 7 зажи гания воспламенит его и пламя зарегистрируется пламенно-ионизационными детекторами 8 и 9. Сигнал с первого пламенно-ионизационного детектора 8 подается на вхо компаратора 11, который срабатьюает при превышении входным сигналом заданной величины. С выхода компаратор 11 релейный сигнал подается на первы вход логического блока 13 ИЛИ. Сигнал с второго пламенно-ионизационного детектора 9 через второй компаратор 12 подается на .второй вхо логического блока 13 ИЛИ. Работа компаратора 12 аналогична работе компара гора 11. Два пламенно-ионизавдонных детектора 8 и 9 необходимы для того, чтобы обеспечить работу устройства при выходе из строя одного из них. Сигнал на выходе логического блока 13 ИЛИ присутствует при наличии сигнала на одном из его входов и подаётся на дозатор расхода топлива 5 с целью уменьшения подачи топлива печь, на регулирующий орган 19 аспирационного дымососа 4 через регулятор 18 аспирационж го дымососа 4 с целью уменьшения разряжения, создаваемого аспирационным дымососом 4, на регулирующий орган 15 запечного дымососа 2 через регулятор 14 запечного дымососа 2 с цель увеличения разрежения, создаваемого запечным дымососом 2, а также на запирающий вход высоковольтного источника 17 питания электрофильтра 3 через блок 16 задержки с целью отключения электрофильтра 3 на интервал времени, равный или больший, чем время прохо)вдения газового пото.ка от точки отбора до места выброса отходящих газов в атмосферу, отсчитывая от момента конца регистрирования наличия пламени двумя пламенно-ионизационными детекторами 8 и 9 и плюс время осаждения твердых частиц в электрофильтре 3. Анализирующий блок 6 работает сл дующим образом. В смесит ельной камере 24 происходит смешивание пыпегазовой смеси с воздухом. Воздух в смесительную камеру 24 поступает через отверстия 23. Экспериментально установлено, что суммарное сечение отверстий 23 должно быть 2,5-5% сечения смесительной камеры 24, так как для нормального горения топлива необходимо 5-6% кислорода от общего количества пыпегазовой смеси, находящейся в трубке отбора. Внутренний диаметр второго сужения 25 выбирается из неравенства 2дОО, 2 - скорость пьшегазовой смеси во втором сужении 25, - диаметр второго сужения 25J - вязкость пыпегазовой смеси. Б аналитической камере 26 происходит воспламенение несгоревшего топлива и регистрирование вспышек пламенно-ионизационными детекторами. Диаметр третьего сужения 27 выбирают из Соотношения cft/cfbv,/V,, где d, диаметр третьего сужения 27, о - диаметр аналитической камеры 26; скорость пылегазовой смеси в аналитической камере 26; скорость льшегазовой смеси в газоходе. Скорость отходящих газов в аналитической камере 26 выбирается из условия надежного воспламенения и устойчивого горения топлива в аналитической камере 26. Экспериментально установлено, что оптимальной является скорость 1 м/с. Устройство позволяет полностью исключить хлопки (взрывы) в электрофильтре, тем самым исключить повреждения оборудования и поражения обслуживающего персонала, так как отключение электрофильтра осуществляют при появлении в газоходе частиц топлива.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тимченко И.И | |||

| и др | |||

| Эффектный метод анализа дымовых газов вращающихся печей, работающих на мазуте | |||

| - Цемент, 1968, 6, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1980 |

|

SU935696A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-09-15—Публикация

1982-03-01—Подача