(З) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА СЫРЬЕВОЙ СМЕСИ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ

1

Изобретение относится к способам автоматического управления и защиты процессом обжига цементных сырьевых материалов и может быть использовано при автоматизации процессов производства цемента.

, Известен способ автоматического управления процессом обжига цементной сырьевой смеси во вращающихся печах с теплообменниками и реакторами-декарбонизаторами, включающий изменение подачи топлива ij.

Однако этот способ не предусматривает управление процессом в аварийных ситуациях, возникающих при нарушении подачи воздуха или топлива в печной агрегат.

Наиболее близким к предлагаемому является способ автоматического управления процессом обжига сырьевой смеси во вращающейся печи .с многоступенчатым теплообменником и электрофильтром, включающий измерение разрежения. Согласно данному способу измеряют разрежение на входе горячего воздуха в реактор-пекарбонизатор и выходе отходящих газов из реакторадекарбонизатора и управляют подачей топлива, подаваемого в реактор-декарбонизатор f2J.

Наиболее существенным недостатком известного способа является то , что он не обеспечивает поддержания заданного режима обжига сырьевой смеси во

to вращающейся печи при уменьшении подачи воздуха при условии сохранения подачи топлива и при увеличении подачи топлива при условии сохранения подачи воздуха, что приводит к нару15шению соотношения топливо-воздух и тягодутьевого режима в системе теплообменник-декарбонизатор-печь, что создает аварийную ситуацию в связи с проносом неполностью сгореншего топли20ва в запечные электрофильтры и может вызвать повреждение электрофильтров из-за хлопков (взрывов) в системе выброса горячих газов и неплотносте

в системе теплообменник-декарбонизатор печь. Все это может привести к аварии оборудования и к поражению обслуживающего персонала.

Мелью изобретения является повышение качества управления за счет сн жения аварийных простоев печи и обеспечение безопасности обслуживающего персонала.

Эта цель достигается тем, что согласно способу автоматического управления процессом обжига сырьевой смеси во вращающейся печи с многоступенчатым теплообменником и электрфильтром, включающему измерение разрежения, перед измерением разрежения отбирают в камеру отбора часть ылегазоаого потока из газохода, идущего от последней ступени теплообменника к электрофильтру, подают пред варительно очищенный воздух в камеруотбора и инициируют воспламенение пылегазовой смеси, а при измерении разрежения контролируют наличие воспламенения путем измерения скороети изменения разрежения во времени в камере отбора и уровня свечения в ней, определяют разность между контролируемой величиной скорости изменения разрежения во времени и заданным значением скорости изменения разрежения во времени и между контролируемым уровнем свечения и заданным уровнем, и при отклонении хотя бы одной из получаемых разностей в сторону увеличения отключают электрофильтр, увеличивают расход воздуха и уменьшают расход топли ба в печной агрегат, а включение электрофильтра осуществляют через интервал времени, равный времени прохождения газового потока от точки отбора до места выброса отходящих газов в-атмосферу, отсчитывая от момента равенств скорости изменения разрежения в камере отбора и уровня свечения заданным величинам.

Например, сокращение расхода воздуха в печной агрегат при постоянстве подачи топлива и увеличение подачи топлива при постоянстве подачи воздуха ведет к неполному , сгоранию топлива, так как для полного сгорания топлива необходим определенный избыток воздуха, и выносу продуктов неполного сгорания топлива в запечный электрофильтр, в котором из-за подсоса воздуха и наличия коронного разряда происходит быстрый

процесс окисления несгоревшего топлива, приводящий,к хлопкам и в итоге - к повреждению оборудования и поражению обслуживающего персонала. При этом описанная опасная ситуация будет существовать до момента ликвидации нарушений в подаче воздуха и топли

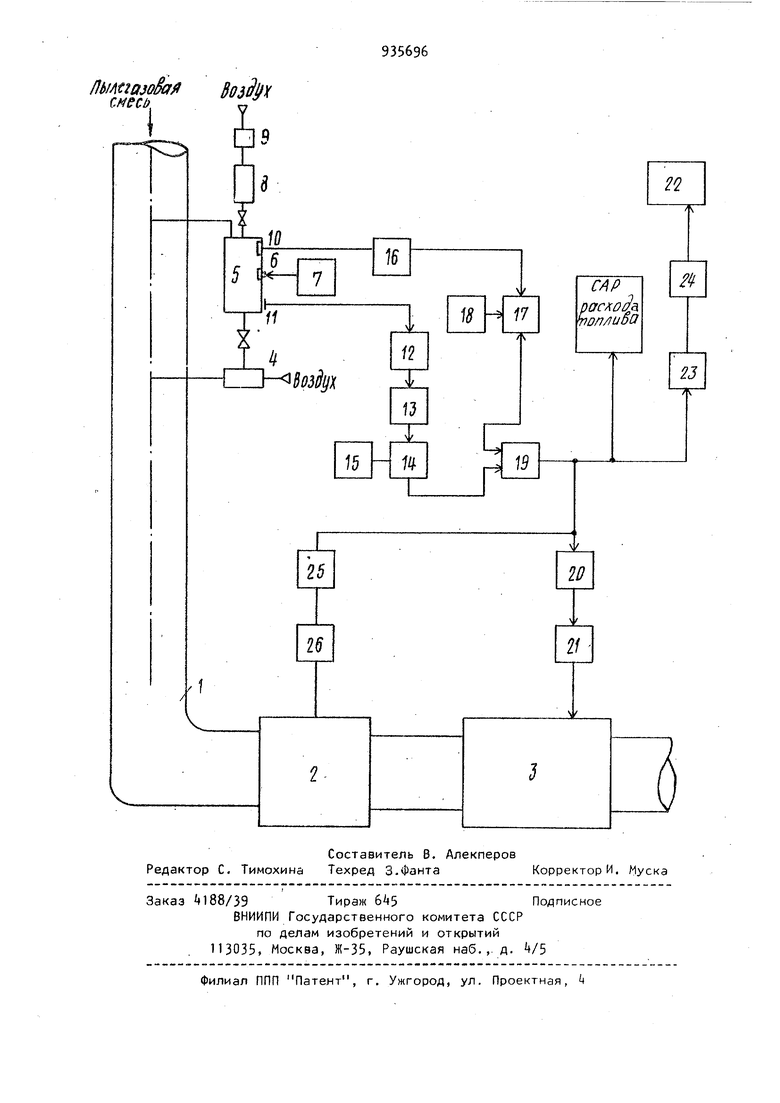

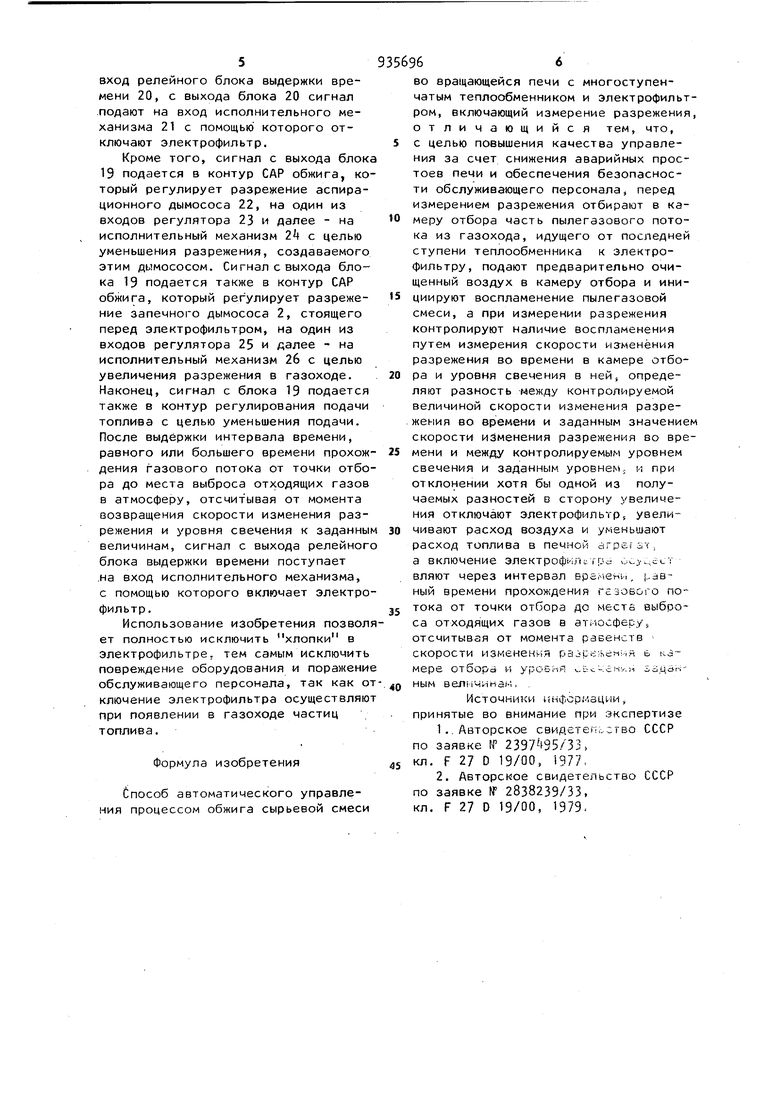

На чертеже приведена блок-схема системы для реализации предлагаемого способа автоматической защиты процесса обжига сырьевой смеси в печи с многоступенчатым теплообменником.

Пылегазовая смесь (отходящие газы по газоходу 1 отсасывается из последней ступени т еплообменника дымососом 2 в запечный электрофильтр 3 и далее выбрасывается в атмосферу. На некотором расстоянии до электрофильтра часть пылегазового потока с помощью атмосферного эжектора k отбирается в камеру отбора 5, в которой установлена свеча зажигания 6 для воспламенения пылегазовой смеси при наличии в ней частиц топлива, напряжение на свечу зажигания подается от блока зажигания 7, кроме пылегазовой смеси в камеру отбора для обеспечения горения частиц топлива с помощью атмосферного эжектора 8 подается воздух, предварительно очищаемый с помощью фильтра 9. Для контроля воспламенения в камере отбора установлен фотодатчик 10 и датчик разрежения 11; сигнал с датчика 11 подают на вход усилительно-преобразовательного блока 12, с выхода которого сигнал поступает на вход дифференциатора 13 и далее на первый вход блока вычитания 1(, на второй вход которого подают сигнал от задатчика 15. Сигнал с фотодатчика 10 подают на вход усилительно-преобразовательного блока 16, с выхода которого сигнал поступает на первый вхо блок.з оычитания 17, на второй вход которого подают сигнал от задатчика 18. Далее с выхода блока вычитания lA сигнал, пропорциональный разности между текущим и заданным значениями скоростей изменения разрежений во времени в камере отбора, и сигнал с выхода блока вычитания 17 пропорциональный разности между текущим и заданным уровнями свечения в камере отбора, поступают на вход логического блока 19 сигнал на выходе которого присутствует при- наличии сигнала на -одном из его входов. Сигнал с выхода блока 19 поступает на 5 вход релейного блока выдержки времени 20, с выхода блока 20 сигнал .подают на вход исполнительного механизма 21 с помощью которого отключают электрофильтр. Кроме того, сигнал с выхода блок 19 подается в контур САР обжига, ко торый регулирует разрежение аспирационного дымососа 22, на один из входов регулятора 23 и далее - на исполнительный механизм 2k с целью уменьшения разрежения, создаваемого этим дымососом. Сигнал с выхода блока 19 подается также в контур САР обжига, который регулирует разрежение запечного дымососа 2, стоящего перед электрофильтром, на один из входов регулятора 25 и далее - на исполнительный механизм 26 с целью увеличения разрежения в газоходе. Наконец, сигнал с блока 19 подается также в контур регулирования подачи топлива с целью уменьшения подачи. После выдержки интервала времени, равного или большего времени прохож дения газового потока от точки отбо ра до места выброса отходящих газов в атмосферу, отсчитывая от момента возвращения скорости изменения разрежения и уровня свечения к заданны величинам, сигнал с выхода релейног блока выдержки времени поступает .на вход исполнительного механизма, с помощью которого включает электро фильтр. Использование изобретения позвол ет полностью исключить хлопки в Электрофильтре, тем самым исключить повреждение оборудования и поражени обслуживающего персонала, так как о ключение электрофильтра осуществляю при появлении в газоходе частиц топлива. Формула изобретения Способ автоматического управления процессом обжига сырьевой смеси 6 во вращающейся печи с многоступенчатым теплообменником и электрофильтром, включающий измерение разрежения, отличающийся тем, что, с целью повышения качества управления за счет снижения аварийных простоев печи и обеспечения безопасности обслуживающего персонала, перед измерением разрежения отбирают в камеру отбора часть пылегазового потока из газохода, идущего от последней ступени теплообменника к электрофильтру, подают предварительно очищенный воздух в камеру отбора и инициируют воспламенение пылегазовой смеси, а при измерении разрежения контролируют наличие воспламенения путем измерения скорости из менёния разрежения во времени в камере отбора и уровня свечения в ней, определяют разность между контролируемой величиной скорости изменения разрежения во времени и заданным значением скорости изменения разрежения во времени и между контролируемь м уровнем свечения и заданным, уровнем; - при отклонении хотя бы одной из получаемых разностей в сторону увеличения отключают электрофильтр; увеличивают расход воздуха и уменьшают расход топлива в печной arpefST, а включение электрофил -, гра о.:,-ч-.вляют через интервал ергмеы-,, равный времени прохождения газового потока от точки отбора до места выброса отходящих газов в атмосферу, отсчитывая от момента равенств скорости изменен -.я рэзсе;кен |Я ь мзмере отбора и уровня v..и изданным .. . Источники информации, принятые во внимание при экспертизе Т.. Авторское свидетег:;. сгво СССР по заявке W 2397 35/33, кл. F 27 D 19/00, 1977, 2. Авторское свидетельство СССР по заявке № 2838239/33, кл. F 27 D 19/00, 1979.

/IbiAtiajo cf смесь

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического контроля процесса обжига сырьевой смеси во вращающейся печи | 1982 |

|

SU1113650A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Способ термической обработки порошкообразного материала | 1989 |

|

SU1694508A1 |

| Способ автоматического регулирования процесса обжига сырьевой смеси во вращающейся печи | 1979 |

|

SU932877A1 |

| Технологический комплекс по производству цемента | 1990 |

|

SU1732127A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Устройство для тепловой обработки порошкообразного материала | 1988 |

|

SU1615522A1 |

| Способ обжига цементного клинкера | 1979 |

|

SU937393A1 |

i Т tllM /

Авторы

Даты

1982-06-15—Публикация

1980-10-13—Подача