Изобретение относится к черной металлургии, конкретно к продувке стали в ковше нейтральным газом через погружную форму.

Цель изобретения - повышение стойкости фурмы за счет быстродействия и точности определения угла наклона погружной фурмы.

Сущность изобретения заключается в следующем.

Продувка металла в ковше нейтральным газом сопровождается интенсивной вибрацией погружной фурмы, через которую осуществляют подачу газа. Анализ составляющих, определяющих интенсивность вибрации фурмы, показал, что вибрация фурмы обусловлена воздействием на нее циркуляционных потоков в ковше, пульсациями жидкости, возникающими при выделении и расширении газовых пузырей, поднимающимися газожидкостными потоками вдоль фурмы и другими параметрами.

Изменение угла / наклон-) фурмы к вертикали приводит к изменению влияния каждой составляющей на интенсивность вибрации фурмы, ее абсолютная величина также меняется.

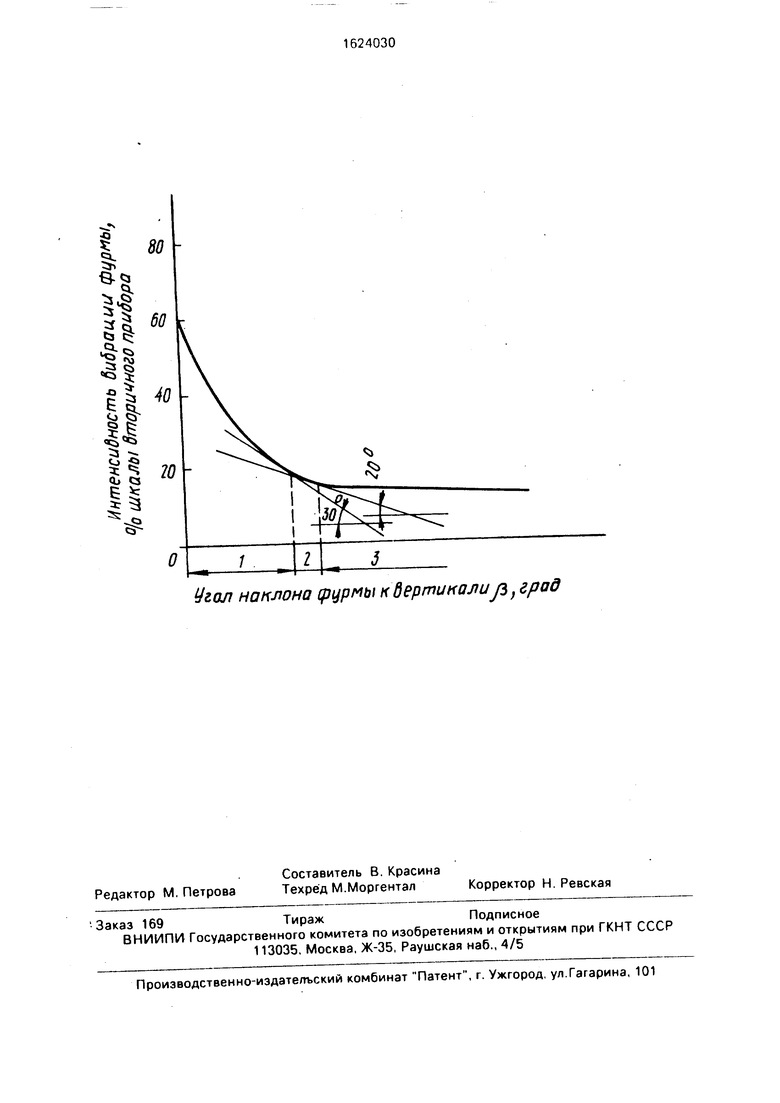

На чертеже показана схема для реализации предлагаемого способа.

На схеме показано характерное изменение интенсивности вибрации погружной фурмы на частоте 400-800 Гц при ее наклоне от вертикали, В начале продувки фурму устанавливают вертикально, интенсивность вибрации максимальная. Это об ясняется тем, что пузыри газа и движущийся металл интенсивно воздействуют HP погружную фурму и вызывают значительную ее вибрацию. По мере отклонения фурмы от вертика- ли интенсивность вибрации фурмы уменьшается (участок 2). После этого участка пузыри при отделении от сопла и во время подъема не касаются футеровки фурмы и воздействие потоков металла резко снижается, вибрация заметно уменьшается. Ин(Л

с

К)

N

СА

О

тенсивность вибрации фурмы в этом случае (участок 3) определяется пульсациями жидкости, возникающими при выделении и расширении газовых пузырей, воздействием циркуляционных потоков, движением газа внутри фурмы.

Незначительное уменьшение интенсивности вибрации на участке 3 связано с тем, что при дальнейшем увеличении угла уменьшается-глубина погружения и интенсивность перемешивания, что приводит к некоторому уменьшению уровня вибрации,

Предложено погружную фурму устанавливать под углом наклона от вертикали, при котором изменение интенсивности вибрации на кривой характеризуется переходным участком 2. В этом случае газожидкостный поток не касается фурмы и не воздействует на нее. Характерный перелом на участке 2 кривой изменения интенсивности вибрации целесообразно описывать с помощью угла наклона а , образованного касательной к кривой изменения интенсивности вибрации. Участок 2 описывается углом наклона а. равным 20-30°. Именно при этих значениях угла а обеспечивается оптимальный угол ft наклона фурмы от вертикали. При величине угла а больше 30° интенсивность вибрации высокая, и процесс продувки протекает на участке 1 кривой изменения интенсивности вибрации. В этом случае угол ft наклона фурмы от вертикали недостаточный и газожидкостные потоки поднимаются вдоль фурмы, что вызывает высокий уровень вибрации. Стойкость фурмы от воздействия газожидкостных потоков невысокая.

Наклонять фурму на угол ft , характеризуемый углом а , меньшим 20°, нет необходимости, так как в этом случае стойкость фурмы сохраняется постоянной, а показатели процесса ухудшаются. Взаимодействия пузырей и восходящих с ними потоков металла с фурмой не происходит, а чрезмерный наклон снижает эффективность перемешивания, так как уменьшается глубина погружения фурмы. Кроме того, возникает вероятность вымывания футеровки ковша.

Экспериментально установлено, что полученная на чертеже зависимость характерна при измерении интенсивности вибрации фурмы на частоте 400-800 Гц. При проведении замеров интенсивности вибра- ции фурмы на частотах ниже 400 и выше 800 Гц показанных на чертеже зависимостей не установлено. На таких частотах нельзя определить оптимальный угол наклона фурмы от вертикали по величине интенсивности вибрации.

Таким образом, изменяя угол наклона погружной фурмы от вертикали и проводя

замер интенсивности вибрации фурмы, можно по величине интенсивности вибрации фурмы, характезируемой с помощью угла а наклона, образованного касательной к кривой изменения интенсивности вибра0 ции, установить быстро и с высокой точностью оптимальный угол /3 наклона фурмы от вертикали. При этом обеспечивается высокая стойкость фурмы при высокой интенсивности перемешивания. В зависимости от

5 технологических параметров отработки стали в ковше нейтральным газом (расхода газа, степени затягивания сопла и других) этот угол может изменяться от продувки к продувке. Предлагаемый способ позволяет точ0 но установить оптимальный угол наклона фурмы от вертикали в каждом конкретном случае.

В целом определение оптимального угла наклона фурмы от вертикали произво5 дят следующим образом. После погружения фурмы в вертикальном положении производят отклонение фурмы от вертикали. При этом производят контроль и запись интенсивности вибрации фурмы на частоте

0 400-800 Гц. На кривой изменения интенсивности вибрации фурмы в зависимости от наклона фурмы определяют угол а наклона, образованный касательной к кривой изменения интенсивности вибрации. При значе5 ниях, равных 20-30°, наклон фурмы прекращают и продувку осуществляют при установленном угле/ наклона фурмы,явля- ющимся оптимальным.

Пример реализации способа определе0 ния положения погружной фурмы при продувке нейтральным газом стали в ковше.

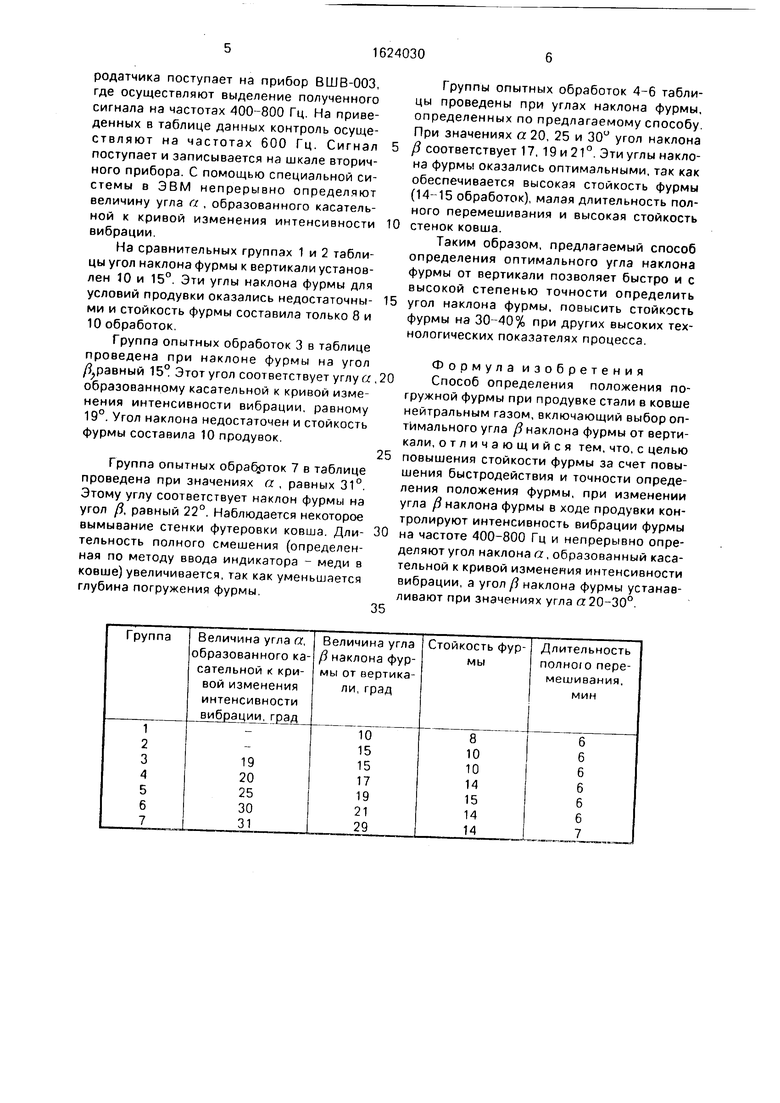

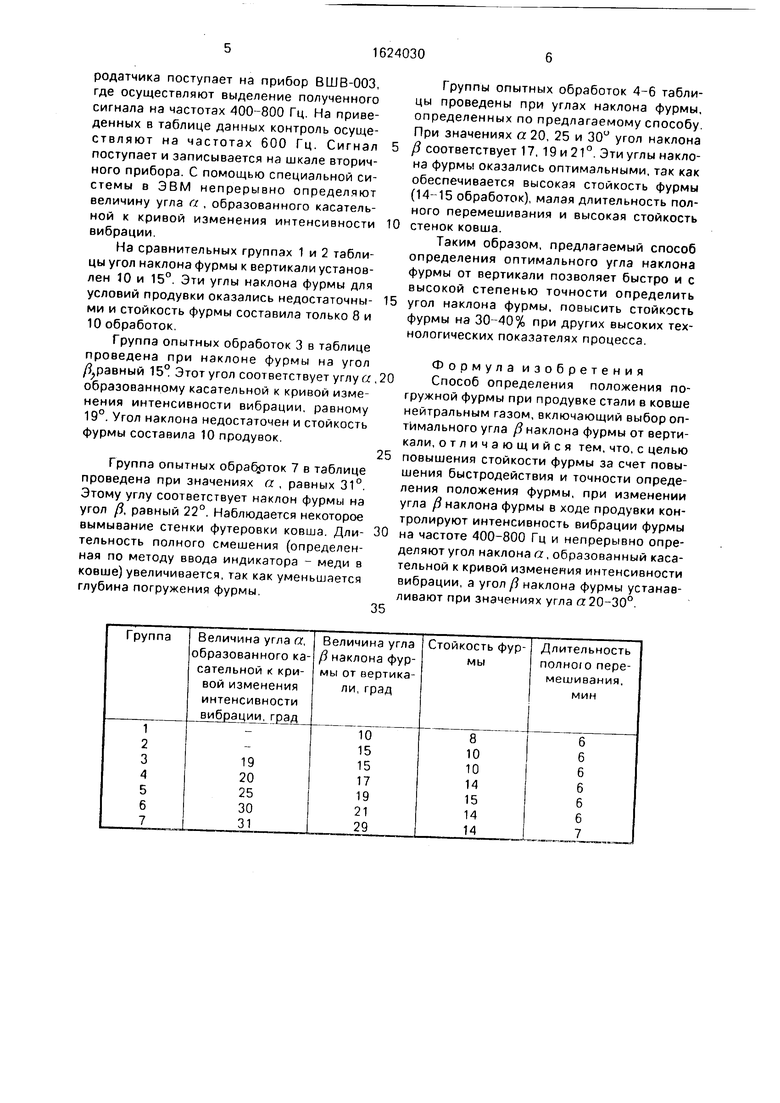

В таблице приведены результаты обработки.

Опробование способа проводят при

5 продувке стали в 1-тонном ковше с помощью погружной фурмы. При этом проводят обработку по проверке эффективности предлагаемого способа (группы 3-7 таблицы) в сравнении с известным (группы 1 и 2). Коли0 чество обработок в группе определяют стойкостью фурмы для данных параметров обработки. Продувку ведут через погружную фурму с расходом аргона 0,3 м 3/мин. Продувку осуществляют при вертикальном

5 и наклонном положениях фурмы. На всех обработках проводят контроль и запись интенсивности вибрации фурмы, для чего вибродатчик ДН-4 устанавливают на горизонтальной стойке фурмы. Сигнал вибродатчика поступает на прибор ВШВ-003, где осуществляют выделение полученного сигнала на частотах 400-800 Гц. На приведенных в таблице данных контроль осуществляют на частотах 600 Гц. Сигнал поступает и записывается на шкале вторичного прибора. С помощью специальной системы в ЭВМ непрерывно определяют величину угла ci , образованного касательной к кривой изменения интенсивности вибрации.

На сравнительных группах 1 и 2 таблицы угол наклона фурмы к вертикали установлен 10 и 15°. Эти углы наклона фурмы для условий продувки оказались недостаточны- ми и стойкость фурмы составила только 8 и 10 обработок.

Группа опытных обработок 3 в таблице проведена при наклоне фурмы на угол /,равный 15° Этот угол соответствует углу а образованному касательной к кривой изменения интенсивности вибрации, равному 19°. Угол наклона недостаточен и стойкость фурмы составила 10 продувок.

Группа опытных обработок 7 в таблице проведена при значениях а , равных 31°. Этому углу соответствует наклон фурмы на угол Д равный 22°. Наблюдается некоторое вымывание стенки футеровки ковша. Длительность полного смешения (определенная по методу ввода индикатора - меди в ковше) увеличивается, так как уменьшается глубина погружения фурмы.

5 10

15

0

5

0

5

Группы опытных обработок 4-6 таблицы проведены при углах наклона фурмы, определенных по предлагаемому способу. При значениях а 20, 25 и 30° угол наклона /3 соответствует 17, 19 и 21 °. Эти углы наклона фурмы оказались оптимальными, так как обеспечивается высокая стойкость фурмы (14-15 обработок), малая длительность полного перемешивания и высокая стойкость стенок ковша.

Таким образом, предлагаемый способ определения оптимального угла наклона фурмы от вертикали позволяет быстро и с высокой степенью точности определить угол наклона фурмы, повысить стойкость фурмы на 30-40% при других высоких технологических показателях процесса.

Формула изобретения Способ определения положения погружной фурмы при продувке стали в ковше нейтральным газом, включающий выбор оптимального угла /3 наклона фурмы от вертикали, отличающийся тем, что, с целью повышения стойкости фурмы за счет повышения быстродействия и точности определения положения фурмы, при изменении угла / наклона фурмы в ходе продувки контролируют интенсивность вибрации фурмы на частоте 400-800 Гц и непрерывно определяют угол наклона а, образованный касательной к кривой изменения интенсивности вибрации, а угол/ наклона фурмы устанавливают при значениях угла а 20-30°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления положением фурмы в ковше | 1989 |

|

SU1620491A1 |

| Способ продувки металла нейтральным газом в ковше | 1988 |

|

SU1565898A1 |

| Способ продувки металла в ковше нейтральным газом | 1991 |

|

SU1788034A1 |

| Способ продувки металла в ковше | 1988 |

|

SU1719436A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2017 |

|

RU2674186C1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА ИЛИ ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1997 |

|

RU2131571C1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2011 |

|

RU2460808C1 |

| Способ обработки жидкой стали | 1982 |

|

SU1067058A1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА | 2002 |

|

RU2238984C2 |

Изобретение относится к черной металлургии, в частности к продувке стяли в ковше нейтральным газом. Цель изобретения - повышение стойкости фурмы за счет повышения быстродействия и точности определения положения фурмы Для этого в ходе продувки контролируют интенсивность вибрации фурмы на частоте 400-800 Г ц и непре- рывно определяют угол наклона а, образованный касательной к кригой интенсивности вибрации, а оптимальней угол наклона ft фурмы устанавливают при значениях а 20-30°. 1 ил., 1 табл

Угол наклона фурмыкбертикалиуз, град

| Еланский Г.Н | |||

| Внепечная обработка стали | |||

| Производство чугуна и стали | |||

| Итоги науки и техники ВИНИТИ АН СССР, Т.18.М. | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1991-01-30—Публикация

1989-01-30—Подача