Область техники, к которой относится изобретение

Настоящее изобретение относится к области тиснильных устройств, таких как тиснильные валки, вальцы, барабаны, цилиндры и пластины, более конкретно к области способов изготовления тиснильных устройств, имеющих структуры тиснения на внешних поверхностях, и соответствующей производственной системы, например, для тиснильных устройств для тиснения упаковочных материалов, использования таких тиснильных устройств для тиснения упаковочных материалов.

Уровень техники

В уровне техники были предложены различные способы изготовления тиснильных валков для различных областей применения. Например, тисненая или структурированная упаковочная фольга используется в различных отраслях промышленности для упаковки, например, табачных изделий, пищевых продуктов, таких как шоколад, конфеты, леденцы, но также для таких устройств, как электронные компоненты и устройства, ювелирные изделия, часы, или в качестве оберточной фольги для подарочной упаковки для любого сектора розничной торговли. Например, используются так называемые внутренние вкладыши с определенными рисунками, которые могут быть обернуты вокруг сигарет, сигар, шоколадных конфет в эстетических целях и для защиты. Тиснильный валок может использоваться в непрерывном процессе производства "валок-валок" (R2R, от англ. roll-to-roll), при котором на тонкую фольгу наносятся рельефные рисунки, которые могут включать в себя металлические, прозрачные токопроводящие, неметаллические, диэлектрические и т.д. элементы. Другой областью применения является создание рельефных рисунков с использованием термопластичной пленки с помощью процесса горячего тиснения, например, процесса R2R или процесса "валок-пластина" (R2P, от англ. roll-to-plate), например, горячего тиснения термопластичных полимерных пленок. См., например, Пэн и др. Микроскопическое горячее тиснение термопластичных полимеров: обзор, Журнал микромеханики и микроинженерии, том 24, №1, стр. 013001, 2013 (Peng et al. Micro Hot Embossing of Thermoplastic Polymers: a Review, Journal of Micromechanics and Microengineering, Vol. 24, No. 1, p. 013001, 2013).

Что касается изготовления тиснильных валков или барабанов лазерным способом для взаимодействующей пары валков, патент США №9579924, который полностью включен в настоящий документ посредством ссылки, раскрывает способ изготовления набора тиснильных валков, содержащих охватывающий валок и охватываемый валок, конструктивные элементы которых имеют специальные конструктивные особенности в отношении произвольных отклонений линейных и угловых размеров. Структурирование набора тиснильных валков создают независимо с помощью лазерного устройства L12, которое содержит лазер 12 и отклоняющий блок 14, который может содержать разделители луча, а также акустико-оптические или электрооптические модуляторы или полигональные зеркала. Отклоняющий блок 14, фокусирующая оптика 15 и отклоняющее зеркало 16 образуют гравировальный блок 17, который может линейно перемещаться по оси х. Заготовка приводится в движение приводом 23, что обозначено углом ϕ вращения. Благодаря сочетанию линейного перемещения гравировального блока и вращения валка создается постоянная спиральная линия SL, обеспечивающая равномерную обработку.

Кроме того, патент США №8435373, который полностью включен в настоящий документ посредством ссылки, раскрывает другой способ/устройство R2R для формирования желаемых рисунков на гибкой подложке путем удаления и/или добавления материала, в котором используется поворотный инструмент для нанесения рисунка, имеющий тиснильную поверхность с тиснениями в процессе тиснения валок-валок, например, слой маски может быть изготовлен in-situ из множества материалов и различными техниками, подходящими для формирования полимерных трехмерных (3D) рельефных рисунков.

Кроме того, в патенте США №9993895, который полностью включен в настоящий документ посредством ссылки, раскрыт способ лазерной обработки для гравировальных тиснильных валков, которые покрывают очень твердым поверхностным покрытием, например тетраэдрическим аморфным углеродом (Та-С), для получения двух наложенных друг на друга и очень маленьких структур тиснения, которые могут иметь размеры, меньшие одного микрометра, предпочтительно имеющие глубину 300 нм. Это позволяет тиснить фольгу, которая будет иметь различные видимые многоцветные оптические эффекты дифракции.

Кроме того, в патенте США №10183318, который полностью включен в настоящий документ посредством ссылки, раскрыт способ структурирования поверхности стального тиснильного валка, причем тиснильный валок изготовлен из неоднородного высоколегированного материала на основе железа, причем в способе используется система лазерной обработки с лазером, использующим специальные параметры лазерной обработки для высоких скоростей отклонения лазера, где возможны скорости отклонения до 100 м/с и выше, для формирования структуры глубиной от 60 мкм до 200 мкм.

Кроме того, в патентной публикации США №2017/0066079, которая полностью включена в настоящий документ посредством ссылки, раскрыто устройство для маскирующей проекции фемтосекундных или пикосекундных лазерных лучей 2 на поверхность подложки, в котором лазерный луч 2, состоящий из импульсов лазерного луча, формируют в месте расположения оптической оси для генерации импульсов лазерного луча с расширенным поперечным сечением лазерного луча или импульсов лазерного луча с уменьшенным поперечным сечением лазерного луча, и в котором используются специальные вакуумные кюветы 18, 20, 23 для предотвращения образования плазмы в местах расположения точек 17, 19, 22 фокусировки лазерного луча, причем одна из вакуумных кювет 20 имеет точечное отверстие 26, близкое к обрабатываемой детали, поверхности 12 подложки 13, которая подвергается лазерной абляции.

Однако, несмотря на все усовершенствования в способах изготовления тиснильных устройств, таких как валок, барабан или пластина, и в различных областях применения, по-прежнему требуются новые и по существу улучшенные способы и полученные тиснильные устройства, в частности, для тиснения различных типов подложек для создания большего разнообразия структур тиснения на внешней поверхности и обеспечения тиснильных устройств, таких как валки, имеющих по существу улучшенную прочность и срок службы. Например, одной из выявленных проблем является наличие повышенной шероховатости поверхности, обычно на плоских или изогнутых внутренних поверхностях, особенно для поверхностей, которые находятся внутри самих структур тиснения, что может привести к сильному истиранию и нежелательным оптическим эффектам в конечных тисненых пленках и фольге, например, создается оптическое размытие и снижение оптических качеств этих структур.

Раскрытие сущности изобретения

В соответствии с одним из аспектов настоящего изобретения, предложен способ изготовления тиснильного устройства для системы тиснения. Предпочтительно способ содержит этапы, на которых обеспечивают тиснильный ваок с твердым покрытием, имеющий сердечник цилиндрической формы и слой твердого покрытия, причем слой твердого покрытия имеет толщину менее 30 мкм, и выполняют лазерную абляцию цилиндра с твердым покрытием для удаления материала из слоя твердого покрытия для образования отверстия, при этом поверхность отверстия, образует структурный элемент в слое твердого покрытия, для образования структурированного цилиндра с твердым покрытием. Более того, способ может дополнительно предпочтительно содержать этап шлифовки поверхности структурированного цилиндра с твердым покрытием для сглаживания внутренних поверхностей структурного элемента.

Согласно другому аспекту настоящего изобретения, предусмотрено тиснильное устройство. Предпочтительно тиснильное устройство содержит основание, адгезионный слой, расположенный на основании, слой твердого покрытия, расположенный на адгезионном слое, имеющий толщину, равную или менее 30 мкм, и структуру тиснения, расположенную на поверхности слоя твердого покрытия. Кроме того, предпочтительно, структура тиснения содержит периодические структуры, такие как канавки для решетки, во множестве угловых ориентаций или матрицу точек или квадратов. Предпочтительно глубина структуры составляет от 1 мкм до 10 мкм. Период решетки составляет от 1 мкм до 10 мкм. Матрица точек или квадратов расположена в соответствии с прямоугольной или шестиугольной решеткой или сеткой, периодичность которой лежит в диапазоне от 1 мкм до 10 мкм. Предпочтительно, соотношение между глубиной и шириной структур лежит в диапазоне от 0,25 до 1,2.

В соответствии с еще одним аспектом настоящего изобретения, предусмотрена пресс-форма. Предпочтительно пресс-форма содержит основание, адгезионный слой, расположенный на основании, слой твердого покрытия, расположенный на адгезионном слое, имеющий толщину в диапазоне от 1 мкм до 30 мкм, и поверхностную структуру, расположенную на поверхности слоя твердого покрытия, причем поверхностная структура используется в качестве структуры пресс-формы.

Вышеуказанные и другие цели, признаки и преимущества настоящего изобретения и способ их реализации станут более очевидными, а само изобретение будет лучше понято при изучении следующего описания и прилагаемой формулы изобретения со ссылкой на прилагаемые чертежи, показывающие некоторые предпочтительные варианты осуществления изобретения.

Краткое описание чертежей

Прилагаемые чертежи, которые включены в настоящее описание и составляют часть настоящего описания, иллюстрируют предпочтительные в настоящее время варианты осуществления изобретения и вместе с общим описанием, приведенным выше, и подробным описанием, приведенным ниже, помогают объяснить признаки изобретения.

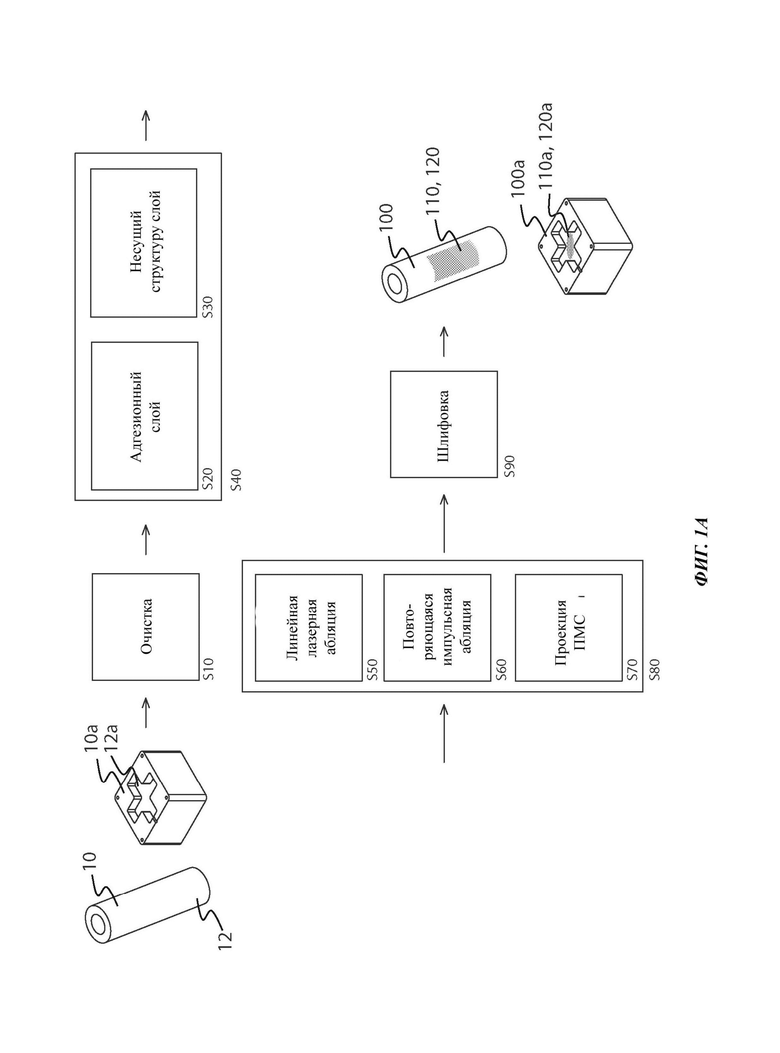

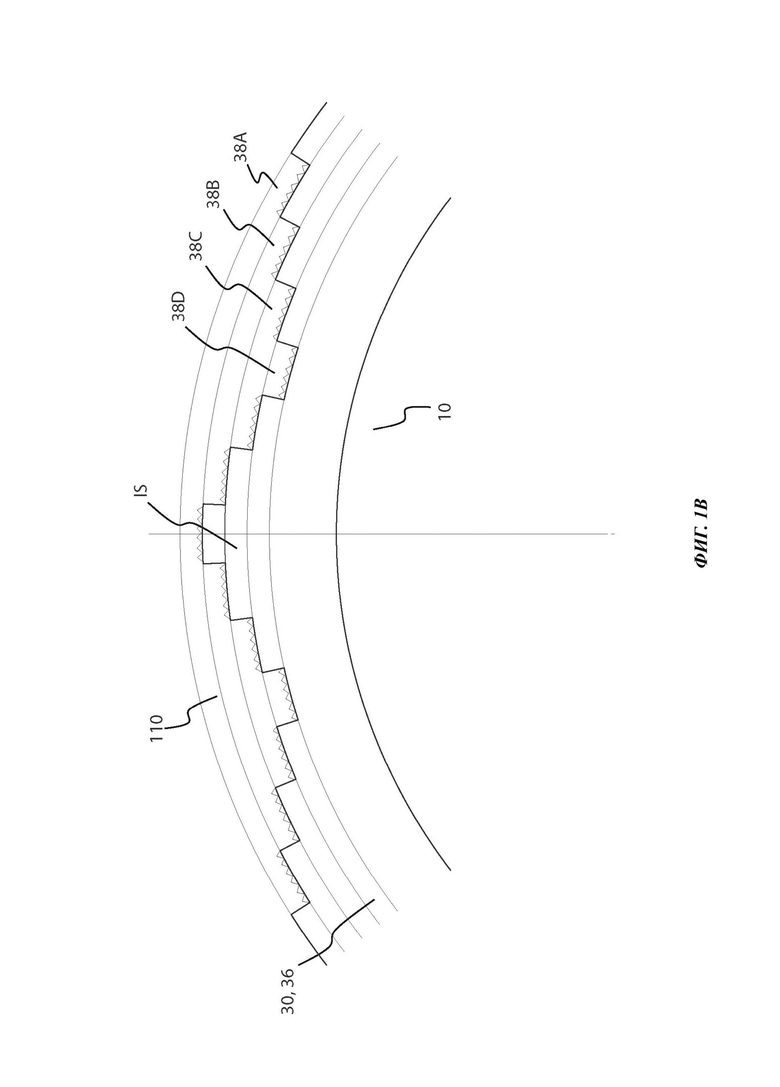

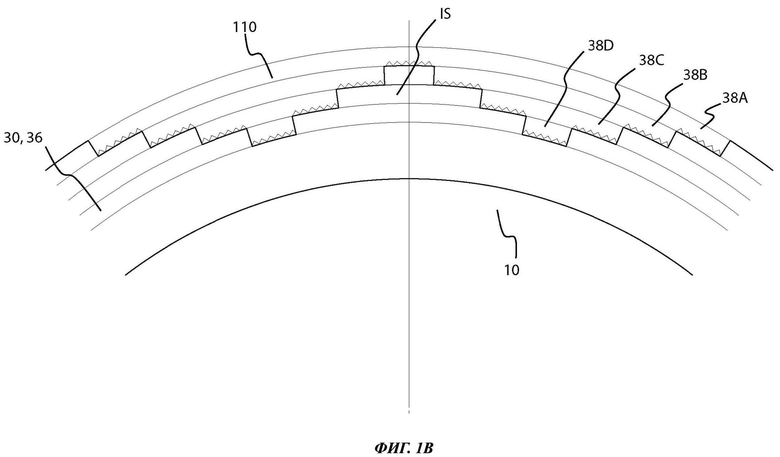

На фиг. 1А схематически показаны этапы способа изготовления тиснильного устройства 100, 200 в показанном варианте осуществления с тиснильным валком или барабаном 100 или пластиной 200, согласно одному из аспектов настоящего изобретения, а на фиг. 1 В показан примерный вид в поперечном разрезе сердечника 10, или пластины или основания 10а, после обработки путем лазерной абляции для послойного удаления или удаления в качестве оболочки материала твердого покрытия из несущего структуру слоя 30 для формирования трехмерной структуры структуры 110, 110а;

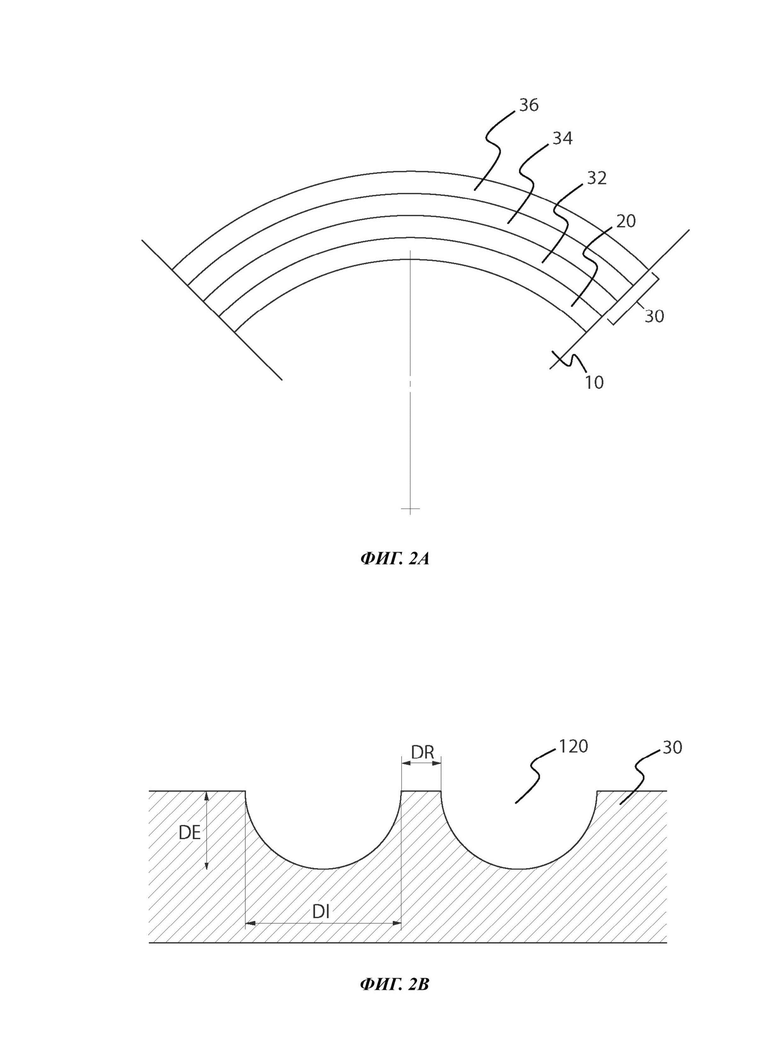

на фиг. 2А-2В показаны виды в поперечном разрезе металлического цилиндра или сердечника 10 цилиндрической формы, на фиг. 2А показан разрез сердечника 10, покрытого адгезионным слоем 20 и несущим структуру слоем 30, и на фиг. 2В показано сферическое углубление 120, сформированный в несущем структуру слое 30;

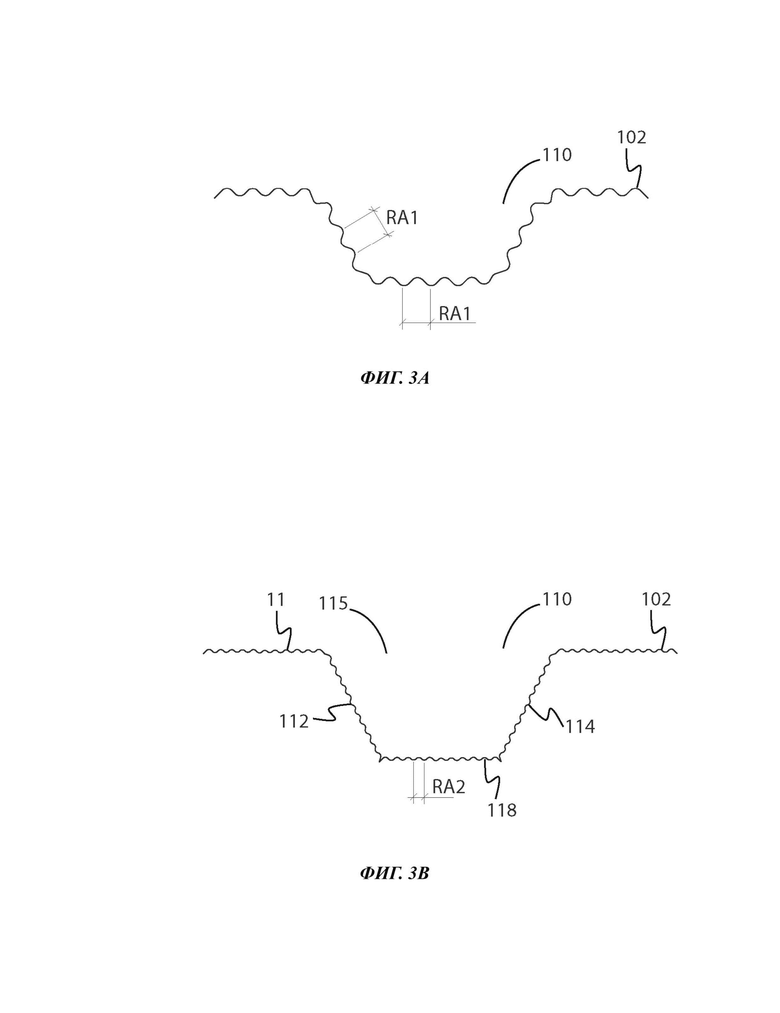

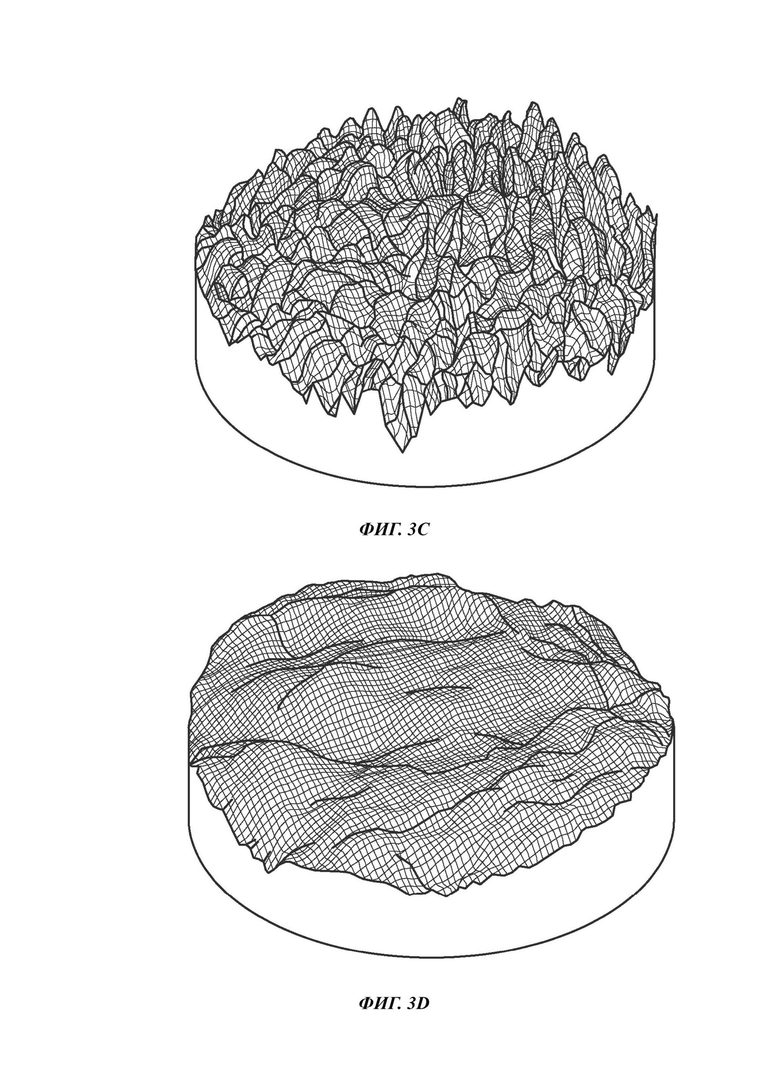

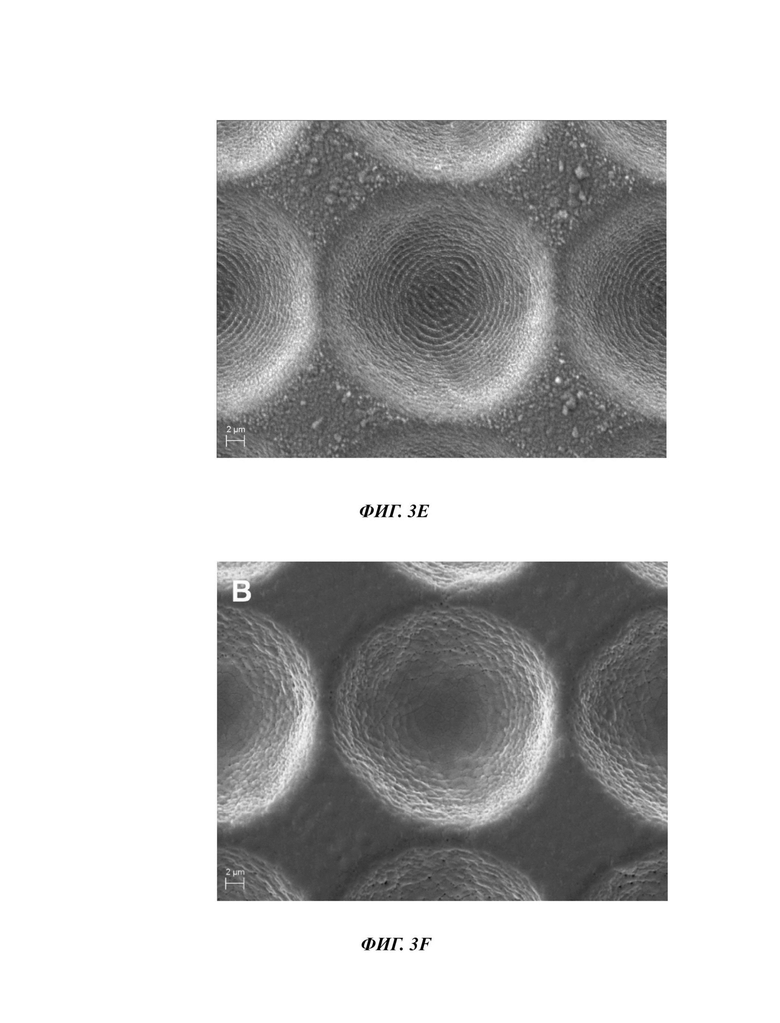

на фиг. 3A-3F показаны различные примерные изображения подвергаемой обработке поверхности 102 тиснильного устройства 100 до и после этапа S70 шлифовки, на фиг. 3А и 3В показаны два вида в поперечном разрезе подвергаемой обработке поверхности 102 тиснильного валка или барабана 100 до и после этапа S70 шлифовки, где шероховатость поверхности внутри структур 110, 120 значительно улучшена, на фиг. 3С и 3D показан вид сверху в перспективе реконструкции поверхности на основе микроскопических изображений до и после этапа S90 шлифовки, и на фиг. 3Е и 3F показаны изображения сферических углублений 120 с помощью сканирующего электронного микроскопа (СЭМ); и

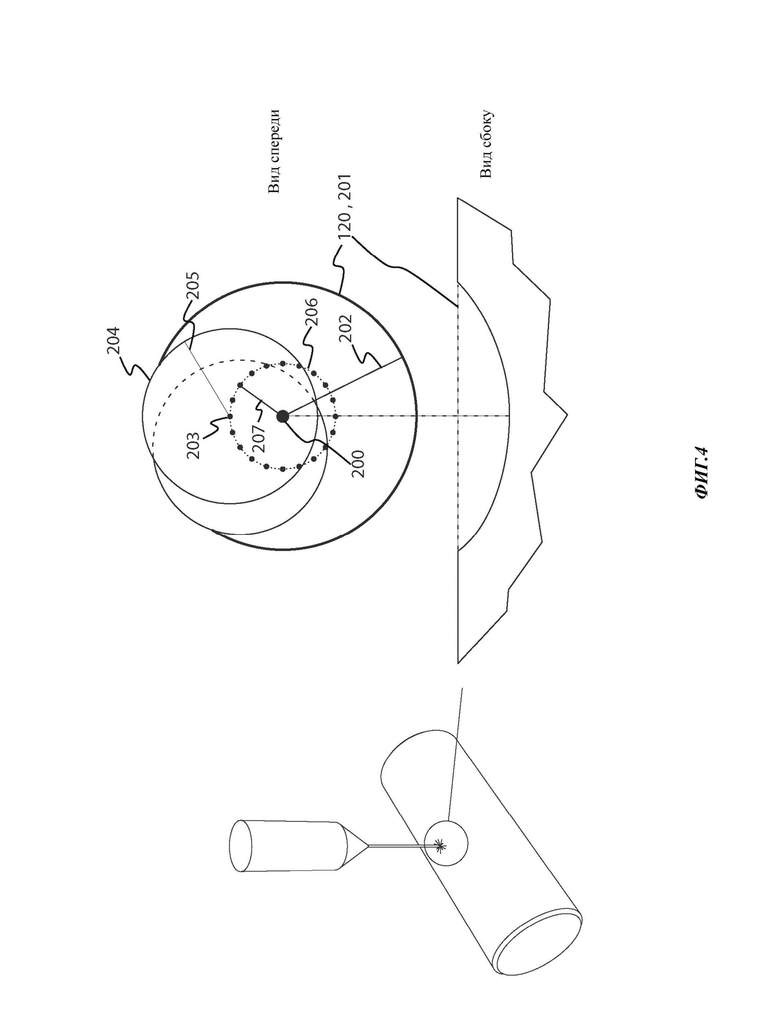

на фиг. 4 показано схематическое изображение способа гравировки сферических углублений 120 на поверхности с твердым покрытием.

В этом документе, где это возможно, используются идентичные номера позиций для обозначения идентичных элементов, которые являются общими на фигурах. Кроме того, изображения на чертежах упрощены в целях иллюстрации и могут быть изображены не в масштабе.

Осуществление изобретения

В первую очередь, рассмотрим различные этапы способа изготовления тиснильного валика или барабана 100, примерная схема указанного способа показана на фиг. 1. Обеспечивают металлический цилиндр или сердечник 10 цилиндрической формы, служащий основанием для тиснильного валка. Диаметр металлического цилиндра или сердечника 10 может находиться в диапазоне от 50 мм до 500 мм, но возможны и другие диаметры. Затем металлический цилиндр или сердечник цилиндрической формы обрабатывают для получения внешней цилиндрической поверхности 12 с гладкой поверхностью и определенной твердостью. Предпочтительно, металлический цилиндр или сердечник обрабатывают таким образом, чтобы он имеет шероховатость поверхности с параметром (Ra) шероховатости профиля поверхности, предпочтительно составляющим менее 150 нм, более предпочтительно менее 50 нм, более предпочтительно в диапазоне от 10 нм до 30 нм. В том, что касается твердости, внешняя цилиндрическая поверхность 12 предпочтительно может иметь определенную твердость выше 0,5 ГПа. Как значение твердости, так и значение шероховатости поверхности являются ориентированными на конкретную задачу, поскольку эти значения в этих диапазонах позволят обеспечить тиснильный валок, обладающий определенной прочностью и допускающий эксплуатацию и желаемое давление прижима, а также позволят изготавливать структуры тиснения с определенным уровнем детализации, как более подробно объясняется ниже. Например, шероховатость поверхности внешней цилиндрической поверхности 12 должна быть существенно лучше, т.е. менее шероховатой, чем рисунки тиснения, которые будут изготовлены.

В одном из вариантов сердечник 10 представляет собой полый цилиндр, имеющий сквозное отверстие вдоль его оси вращения, так что может быть предусмотрено тиснильное устройство 100, имеющее уменьшенный вес, или оно может быть проще смонтировано или установлено на болте или стержне для установки на машину для тиснения или машину другого типа, или может использоваться для установки подшипников вращения внутри сквозного отверстия. В другом варианте сердечник 10 не обязательно должен быть изготовлен из металла, но может быть изготовлен из композитного материала, такого как твердый металлический материал, спеченный материал, например, металлокерамика, но не ограничиваясь этим.

После этого металлический цилиндр или сердечник 10 обрабатывают на этапе S10 очистки, на котором внешняя поверхность 12 сердечника 10 обезжиривается и тщательно очищается. Например, этап S10 очистки может включать в себя этап помещения металлического цилиндра или сердечника 10 в устройство для очистки, где цилиндр очищается путем полного погружения в ванну с деминерализованной водой и моющими средствами в специальной машине для очистки, способной генерировать циклы ультразвуковой очистки, с последующим возможным использованием ингибитора окисления на последнем этапе промывки, когда моющее средство удаляют с поверхности. Затем очищенный металлический цилиндр или сердечник 10 подают в вакуумную камеру системы осаждения, например, устройства или системы физического осаждения из паровой фазы (PVD, от англ. physical vapor deposition), имеющей камеру нанесения покрытия, для дальнейшей обработки.

Затем камеру нанесения покрытия вакуумируют и нагревают, и металлический цилиндр или сердечник 10 поворачивают вокруг его/ее оси вращения. Затем поверхность металлического цилиндра или сердечника 10 подвергают процессу плазменной очистки с использованием, например, аргоновой плазмы для активации поверхности перед нанесением покрытия и для удаления органических следов, оставшихся на поверхности. Далее, на этапе S20, адгезионный слой 20 наносится на внешнюю цилиндрическую поверхность 12 металлического цилиндра или сердечника 10 с помощью PVD или химического осаждения из газовой фазы (CVD, от англ. chemical vapor deposition), или их комбинации, например, осаждением методом реактивного распыления (англ. reactive sputter deposition) или плазмохимическим осаждением из газовой фазы (PECVD, от англ. plasma-enhanced chemical vapor deposition). Адгезионный слой 20 предпочтительно имеет толщину от нескольких десятков до нескольких сотен нанометров.

Далее, на этапе S30, несущий структуру слой 30 наносят на адгезионный слой 20, предпочтительно внутри той же технологической камеры, что и адгезионный слой, не открывая технологическую камеру, в то время как металлический цилиндр или сердечник 10 с адгезионным слоем 20 поворачивают вокруг его оси вращения. Несущий структуру слой 30 существенно толще адгезионного слоя 20, например, имеет толщину 30 мкм или менее, предпочтительно в диапазоне от 1 мкм до 30 мкм, более предпочтительно в диапазоне от 5 мкм до 20 мкм, например толщину около 10 мкм. Несущий структуру слой 30 предпочтительно выполнен из твердого материала, предпочтительно из неметаллического неорганического твердого материала, более предпочтительно из твердого керамического материала, например нитрида титана (TiN) или нитрида хрома (CrN). В более общем виде твердый керамический материал может содержать нитриды, карбиды, карбонитриды одного из следующих элементов: В, Al, Si, Cr, Ti или любую комбинацию этих отдельных слоев в многослойной структуре. Этапы S20 и S30 осаждения, предпочтительно осуществляемые способом PEPVD или CVD, выполняются путем вращения металлического цилиндра или сердечника 10 вокруг его оси вращения с помощью устройства вращения и одновременного воздействия на цилиндрическую поверхность 12 высокоэнергетической плазмой, управляемой и поддерживаемой магнитным полем между верхним и нижним электродами камеры плазменной обработки, при этом катод представляет собой мишень для распыления.

Твердые покрытия адгезионного слоя 20 на этапе S20 и несущего структуру слоя 30 на этапе S30 могут состоять из одного однородного слоя, набора химически или структурно различных слоев или из слоев с внутренней наноструктурой, в которых отдельные фазы внутри слоя образуются посредством определенного разделения фаз, или любой их комбинации.

Более того, в одном из вариантов, осаждение методом PEPVD на этапе S30 для формирования несущего структуру слоя 30 может включать в себя многократное осаждение для создания многослойной структуры, например, слоев 32, 34, 36 TiN/AlCrN/TIN, как показано на фиг. 2А в поперечном разрезе. В этом варианте несущий структуру слой 30 может быть выполнен из множества слоев, предпочтительно из множества неметаллических неорганических покрытий, например твердых керамических покрытий для слоев 32, 34, 36, например, первого слоя 32, контактирующего с адгезионным слоем 20, который выполнен из TiN, второго слоя 34 контактирующего с первым слоем 32, который имеет назначение механического промежуточного слоя, предпочтительно выполненного из алюминий хром нитрида (AlCrN) или алюминий титан нитрида (AlTiN), и третьего слоя 36, который выполнен из TiN или в варианте AlCrTiN. Толщина отдельно различимых слоев может варьироваться от нескольких десятков нанометров до нескольких микрон.

На этом этапе способа самая внешняя подвергаемая воздействию поверхность обрабатываемого металлического цилиндра или сердечника 10 цилиндрической формы, является либо внешней поверхностью несущего структуру слоя 30, либо внешней поверхностью последнего слоя многослойной структуры, причем внешний несущий структуру слой 36, в обоих случаях представляющий собой предварительно нанесенный твердый слой, должен иметь очень малую шероховатость поверхности, предпочтительно иметь параметр (Ra) шероховатости профиля поверхности ниже 300 нм, предпочтительно от 50 нм до 150 нм. Этот низкий показатель шероховатости обеспечивается использованием металлического цилиндра или сердечника 10, имеющего еще более низкий параметр Ra шероховатости профиля поверхности, как раскрыто выше.

Далее на этапе S80 выполняют лазерную абляцию структур в части несущего структуру слоя 30 или внешней поверхности последнего слоя многослойной структуры, являющегося внешним несущим структуру слоем 36. На этапе S80 лазерной абляции структурные элементы 110, 120 для рисунков тиснения формируют на внешней цилиндрической поверхности путем удаления твердого материала, нанесенного методом PEPVD. Для этого этапа S80 лазерной обработки в одном из вариантов возможно, что цилиндр или сердечник 10 поворачивают вокруг его оси RX вращения, а импульсный лазерный абляционный луч используют для выполнения циклов линейной абляции вдоль линии на цилиндрической поверхности, которая параллельна оси RX вращения, в настоящей заявке называемой линейной лазерной абляцией S50, для удаления части поверхности цилиндра, представляющего собой цилиндрическую оболочку, имеющую глубину, соответствующую глубине абляции, и эти циклы абляции повторяются для большей глубины по направлению к оси RX вращения. При этом, с помощью лазерной абляции удаляют первый слой материала, являющийся частью цилиндрической оболочки, например, имеющий толщину примерно от 300 нм до 1 мкм в зависимости от глубины абляции, и затем фокальное пятно лазера приближают на 300 нм до 1 мкм по направлению к оси RX вращения, и второй слой материала может быть удален с образованием части цилиндрической оболочки с радиусом, меньшим на 300 нм - 1 мкм, по сравнению с первым слоем. Эти этапы послойной абляции материала можно повторять для удаления слоя за слоем, для создания структур тиснения, имеющих трехмерную форму и достигающих глубины от внешней поверхности обрабатываемого металлического цилиндра или сердечника 10, равной 10 мкм и более, например, до глубины 20 мкм, предпочтительно в диапазоне от 1 мкм до 20 мкм, все еще оставаясь внутри несущего структуру слоя 30.

Параметры обработки для отдельных слоев абляции, такие как толщина абляции, межимпульсное перекрытие, скорость линейного сканирования, мощность лазера, энергия на лазерный импульс и т.д., настраиваются в соответствии со структурными элементами 110, которые формируются путем лазерной абляции на этапе S50 в несущем структуру слое 30 или внешнем несущем структуру слое 36, для формирования трехмерных структур, с учетом минимального размера структурного элемента, угла наклона боковой стенки и других конструктивных характеристик, а также точного наслаивания и микроструктуры структурных элементов 110 несущего структуру слоя 30 или внешнего несущего структуру слоя 36, т.е. количества подслоев, кристаллической структуры, обрабатываемости и т.д. Это позволит достичь высокой промышленной применимости в сочетании с высоким качеством конечной поверхности с твердым трехмерным микроструктурированным покрытием.

Что касается формы структурных элементов 110, которые образуют трехмерные структуры, учитывая относительно большую толщину несущего структуру слоя 30 или внешнего несущего структуру слоя 36, которые изготовлены из твердого материала, предпочтительно до 30 мкм, и многослойное удаление материала из слоев 30, 36 на этапе S80, материал удаляют для формирования трехмерных структур, чтобы оставить структурные элементы 110, имеющие определенную глубину, которая является достаточной, но не превышает толщину слоев 30, 36 соответственно. Трехмерные структуры могут получить свою форму, например, путем удаления трех (3) или более слоев, например слоев 38A-38D, материала с помощью серии циклов лазерной абляции на этапе S80. Каждый новый удаляемый слой или оболочка имеет меньшую площадь поверхности, чем предыдущий, так что площадь поверхности структур может уменьшаться с каждым слоем по мере того, как абляция проникает глубже в несущий структуру слой 30. В качестве другого примера, возможно удаление материала на этапе S80, так что образуются островки IS или структуры внутри отверстия, которое образовано поверхностной полостью или углублением структурных элементов 110, как показано на фиг. 1В в поперечном разрезе, в варианте осуществления, показывающем четыре (4) оболочки или слоя удаляемого материала. Каждая цилиндрическая оболочка 38A-38D из материала, удаляемого путем поверхностной лазерной абляции, расположена ближе к центральной оси СА сердечника 10, и можно видеть, как один или более островков IS могут быть образованы из слоев 30, 36 соответственно, тогда как с каждой оболочкой или слоем удаляемого материала 38A-38D, было удалено меньше материала, что может быть выражено как уменьшенная площадь поверхности, в зависимости от близости к центральной оси цилиндрического сердечника 10. Например, в этом варианте каждый удаленный слой 38A-38D может иметь толщину 800 нм в радиальном направлении, при этом суммарная максимальная глубина структуры составляет 3,2 мкм. Кроме того, радиальные размеры в направлении глубины форм, которые формируются структурными элементами 110, могут быть очень малыми, например, менее 1 мкм, даже менее 300 нм, что позволяет создавать трехмерные структуры в мелком масштабе.

Лазерная обработка на этапе S50 может быть выполнена с помощью сверхбыстрого импульсного лазера (пикосекундного или фемтосекундного типа). Например, с использованием лазера с длиной волны в диапазоне от 250 нм до 1100 нм, средней мощностью в диапазоне от 0,5 Вт до 2 Вт, длительностью импульса в диапазоне от 100 фс до 1 пс и частотой следования импульсов в диапазоне от 100 кГц до 20 МГц. Линза F-Theta фокусирует лазер, создавая точку FP фокусировки диаметром от 2 мкм до 30 мкм, где профиль интенсивности луча представляет собой распределение Гаусса. Для гравировки структур путем абляции материала с твердым покрытием необходимо выбрать плотность потока лазерного излучения выше порога абляции материала, в случае с нитридом титана можно выбрать плотность потока 0,7 Дж/см2. В одном из вариантов используемый лазер может быть более мощным для достижения плотности потока от 10 Дж/см2 до 20 Дж/см2. Это позволяет формировать канавки определенной длины и глубины с повышенной интенсивностью удаления материала. Перемещение точки FP фокусировки лазера вдоль линий абляции может быть непрерывным, так что точка FP фокусировки лазера всегда находится в прямолинейном движении относительно положения вдоль оси RX вращения, например, с помощью лазерного сканера или поступательного перемещения лазера относительно металлического цилиндра или сердечника 10. Скорость лазерного сканирования в месте абляции металлического цилиндра или сердечника 10 может лежать в диапазоне от 0,1 м/с до 20 м/с, например, около 5 м/с. Скорость сканирования зависит от многих других параметров лазерной обработки, которые могут включать в себя, помимо прочего, мощность лазера, фокусное расстояние, частоту лазерного излучения, разрешение выгравированных структур.

Результатом этого этапа является тиснильный вал или барабан 100, имеющий поверхностную структуру, выгравированную на внешней цилиндрической поверхности, представляющую собой структуру 110, которая сформирована исключительно внутри несущего структуру слоя 30 или последнего слоя многослойной структуры, внешнего несущего структуру слоя 36. На этапе S50 возможно создавать относительно сложные трехмерные структуры тиснения в несущем структуру слое, имеющие глубину в радиальном направлении до 20 мкм, например около 10 мкм.

Канавки, изготовленные лазерной гравировкой, сформированные в качестве структурных элементов 110, могут быть спроектированы таким образом, чтобы улучшить свойства поверхности. Например, эти канавки могут уменьшить сопротивление жидкости в турбулентном потоке. См., например, Ланг и др. Уменьшение сопротивления кожи акулы, Энциклопедия нанотехнологий, том 19, стр. 2394-2400, 2012 год (Lang et al. Shark Skin Drag Reduction, Encyclopedia of Nanotechnology, Vol 19, pp. 2394-2400, 2012). В другом примере эти канавки могут быть расположены для создания микрофлюидных структур, таких как каналы, резисторы потока, насосы, клапаны, входные отверстия и другие капиллярные структуры, см., например, Оланреваджу и др. Капиллярная микрофлюидика в микроканалах: от микрофлюидных сетей к капиллярным цепям, Лаборатория на чипе, том. 18, №16, стр. 2323-2347, 2018 год (Olanrewaju et al. Capillary Microfluidics in Microchannels: From Microfluidic Networks to Capillary Circuits, Lab on a Chip, Vol. 18, No. 16, pp.2323-2347, 2018). Эти микрофлюидные каналы имеют горизонтальные размеры (т.е. в длину и ширину) от 1 мкм до 500 мкм и высоту в диапазоне от 1 мкм до 200 мкм.

Сравнивая толщину несущего структуру слоя 30, 36, максимальная глубина структурных элементов 110 в радиальном направлении глубины предпочтительно составляет более половины толщины несущего структуру слоя 30, 36, тем самым образуя относительно глубокие выгравированные полости или отверстия. Например, максимальная радиальная глубина одного структурного элемента 110 может находиться в диапазоне до 95% от толщины несущего структуру слоя 30, 36, более предпочтительно в диапазоне от 55% до 90%. Например, учитывая, что толщина несущего структуру слоя 30, 36 может составлять 10 мкм, максимальная радиальная глубина структурных элементов 110 может составлять максимально 9 мкм. Как правило, канавки, углубления или выемки, которые формируются в качестве структур 110 на этапе S50 линейной лазерной абляции, имеют такую глубину, что структура полностью находится внутри несущего структуру слоя 30, 36 и не превышает толщину несущего структуру слоя 30, 36. В одном из вариантов, максимальная глубина полости структурных элементов 110 может также превышать толщину несущего структуру слоя 30, 36 и может достигать адгезионного слоя 20, и может даже проходить сквозь адгезионный слой 20 и достигать вальца, сердечника или основания 10. Как правило, при относительно глубоких полостях, которые образованы структурными элементами 110, как указано выше, возможно по существу снизить внутренние напряжения и растягивающие напряжения несущего структуру слоя 30, 36 и обеспечить механически более упругое свойства.

Кроме того, поверхностная структура тиснильного валка или барабана 100 сформирована таким образом, чтобы иметь определенные свойства, в отношении размеров, пригодных для определенных применений. Например, для горячего тиснения термопластичных полимеров, в качестве инструмента для горячего тиснения можно использовать валок или барабан 100 с термопластичными структурами 110 тиснения, которые могут быть сформированы в форме канавок, углублений или и того и другого, которые являются относительно глубокими в направлении, радиальном цилиндрической форме валка 100, относительно их ширины в любом направлении в пределах касательной плоскости в месте расположения канавки или углубления. Также, например, глубина канавки может находиться в диапазоне от 1 мкм до 10 мкм, ширина той же канавки может находиться в диапазоне от 1 мкм до 20 мкм, тогда как соотношение между глубиной и шириной канавки предпочтительно лежит в диапазоне от 0,25 до 2, более предпочтительно от 0,8 до 1,2. Также возможно, что глубина больше ширины, что означает, что соотношение глубины к ширине больше 1. Также возможно формирование повторяющихся рисунков, например, серии линий, расположенных по существу параллельно друг другу, или матрицы точек или квадратов, образующих структуры 110, которые расположены в соответствии с прямоугольной или шестиугольной решеткой или сеткой, например, периодических канавок, углублений, наклонных площадок, рисунков зубчатой формы, имеющих периодичность в диапазоне от 1 мкм до 10 мкм.

В другом варианте этап S60 выполняется для гравировки сферических углублений 120. Для гравировки одного сферического углубления 120 выполняется повторяющаяся импульсная абляция абляционным лазерным лучом. Более того, предпочтительно, размер точки FP фокусировки лазера, используемой для абляции на этапе S60, меньше горизонтального размера (т.е. в длину и ширину) сферических углублений, подлежащих гравировке посредством абляции. Поскольку распределение энергии в точке FP фокусировки лазера находится в системе единиц Гаусса, необходимо регулировать положение абляции для каждого повторяющегося импульса таким образом, чтобы полученное углубление было как можно ближе к идеальной сфере. На фиг. 4 показано схематическое и примерное изображение этого этапа S60 способа для гравировки сферического углубления с использованием лазерного луча с гауссовским распределением интенсивности. Для наилучшего результата приблизительного соответствия сферической форме углубления 120, 201, точка 204 фокусировки имеет радиус 205, меньший, чем радиус требуемого сферического углубления 202. Например, точка фокусировки может иметь радиус 8 мкм для требуемого радиуса углубления 12,5 мкм. Центр точки 203 фокусировки перемещается вокруг центра углубления 200 по окружности 206 радиуса 207. Радиус окружности 206 составляет от 3 мкм до 6 мкм, в зависимости от используемой плотности потока. В качестве примера, для изготовления одного сферического углубления на этапе S60 лазер запускается в шестнадцати (16) различных равноудаленных участках на окружности 206. Включение лазера в этих 16 различных участках можно повторять несколько раз, пока не будет достигнута требуемая глубина, например, глубина 10 мкм.

Этапу S60 формирования сферических углублений 120 могут предшествовать некоторые опциональные подготовительные этапы для (i) определения оптимальной скорости абляции и (ii) определения послойной стратегии. Скорость абляции может быть определена как толщина удаления материала из несущего структуру слоя 30 или внешнего несущего структуру слоя 36, выгравированного слоя за один проход и/или импульс лазерного луча. Оптимальная скорость абляции может быть определена в предварительных испытаниях, например, путем использования отдельного куска материала, имеющего то же твердое покрытие, что и слои 30, 36 соответственно, в которых изменяются определенные параметры абляционного лазерного луча, например, энергия импульса, частота повторения, и измеряется полученная глубина гравировки созданных таким образом сферических углублений 120. Путем проведения этих испытаний можно найти обратную корреляцию между скоростью абляции и шероховатостью сферического углубления 120, образованного лазерной абляцией; оптимальным выбором будет самая высокая скорость абляции, т.е. самая высокая производительность, все еще приводящая к желаемой шероховатости дна. Предпочтительно скорость абляции на лазерный импульс для получения упомянутых выше значений шероховатости изменяется от 0,05 мкм до 1 мкм на слой. Как только скорость h абляции, т.е. элементарная глубина, соответствующая одному проходу или импульсу лазерного луча, определена, соотношение между требуемой глубиной Н сферического углубления 120, подлежащего гравировке, и скоростью h абляции, которая даст количество n импульсов или проходов, может быть приблизительно определено следующим образом.

n=H/h

Повторяющаяся абляция с помощью n импульсов, n проходов или п циклов с помощью абляционного лазера приводит к образованию сферического углубления 120 глубиной Н, с удалением каждый раз слоя материала, имеющего глубину h.

На фиг. 2В показан пример вида в поперечном разрезе одного из таких сферических углублений 120 в несущем структуру слое 30 цилиндра или сердечника 10 с твердым покрытием. Хотя может иметь место некоторое относительное угловое смещение цилиндра или сердечника 10 относительно положения точки FP фокусировки лазера, учитывая короткую продолжительность лазерных импульсов и высокую частоту повторения импульсов, этим относительным смещением можно пренебречь в пояснительных целях, и оно не оказывает заметного влияния на повторяющуюся абляцию одного и того же определенного места. В этом варианте сферические углубления или отверстия 120 выполняются путем абляции на внешней цилиндрической поверхности несущего структуру слоя 30, 36 повторяющимися пульсациями, при этом диаметр сферических углублений или отверстий, имеющих наружный диаметр DI, который по существу соответствует диаметру сферы, лежит в диапазоне от 5 мкм до 50 мкм, предпочтительно около 25 мкм, и имеющих глубину DE в диапазоне от 2 мкм до 20 мкм, предпочтительно около 10 мкм.

В другом варианте лазерная абляция также может быть реализована на этапе S70 с использованием метода пространственной модуляции света (ПМС (SLM, от англ. spatial-light modulation)), применяемого к лазерному лучу с ультракороткими импульсами, аналогичного тем, которые используются на S50 или S60, с использованием, например, устройства жидких кристаллов на кремниевом основании (LCOS, от англ. liquid crystal on silicon) для ПМС, которые управляются механизмом управления с обратной связью. Преимущество этого подхода заключается в том, что можно подвергать воздействию большие поверхности и, следовательно, проводить абляцию одновременно, что значительно повышает производительность обработки. Это представляет особый интерес в условиях промышленного производства. Вторым преимуществом этапа S70 является возможность скорректировать не-идеальности в профиле падающего на поверхность лазерного луча и придать исходящему профилю любой рисунок или форму. Чтобы сохранить плотность потока лазерного луча после упомянутой выше процедуры ПМС, эффективная мощность лазера может быть значительно больше, чем для одиночного луча, используемого на S50 или S60, но при этом оставаться ниже предела разрушения устройства модуляции, например, устройства LCOS, но все еще выше плотности потока порога абляции для гравируемого материала. Для этапов лазерной обработки, раскрытых в этом документе, возможно использовать лазерное устройство для микроструктурирования с использованием ПМС, как раскрыто в Международной патентной публикации № WO2020/049519 с датой международной подачи 6 сентября 2019 года, причем указанный источник полностью включен в настоящий документ посредством ссылки.

После любого из этапов лазерной гравировки с помощью абляции S80 шероховатость поверхности внутри структуры 110 имеет шероховатость Ra профиля поверхности 150 нм или более, обычно в диапазоне от 150 нм до 300 нм. Шероховатость поверхности визуализируется с помощью схематического вида в поперечном разрезе, показанного на фиг. 3А, и показана с примерной реконструкцией вида поверхностей 112, 114, 118 в перспективе сверху на основе микроскопических или СЭМ-изображений, показанных на фиг. 3С. На фиг. 3С показаны различные неровные вершины, острия и впадины, а также фрагменты как следы этапов S80 лазерной абляции импульсным лазером, оставляющие после себя шероховатую поверхность внутри аблируемых поверхностей структур 110, 120 с различными кратерами, созданными импульсным лазерным лучом.

Чтобы уменьшить шероховатость этой поверхности, опционально, может быть выполнен этап S90 шлифовки. Благодаря этапам S80 лазерной абляции, раскрытым в данном документе, полученная поверхностная структура этих трехмерных элементов является сравнительно шероховатой, в зависимости от плавления и испарения твердого поверхностного покрытия. В частности, из-за относительно небольшого пятна фокусировки абляционного лазера образуются шероховатые края и выступы, как схематично показано на фиг. 3А и на фиг. 3С, показывающих реконструкцию микроскопических изображений. На этом этапе, например, лазер используется для обработки поверхности структурированного тиснильного валка 100 с твердым покрытием. Поверхность структуры 110, 120 валка 100 имеет шероховатость поверхности, выраженную параметром Ra шероховатости поверхности, превышающим 150 нм. Этап шлифовки выполняется в первом варианте осуществления изобретения с помощью системы лазерной обработки, которая использует наносекундный импульсный эксимерный лазер, который может излучать энергию, достаточную для расплавления фрагментов поверхностного слоя, образованных в результате этапов S80 лазерной абляции, на подвергаемых воздействию поверхностях 112, 114, 118, с ограниченной абляцией. Лазерная энергия поглощается поверхностью, в результате чего она плавится на глубину примерно 1 мкм и затвердевает в течение нескольких сотен наносекунд. Как только части верхнего слоя расплавлены, происходит небольшое перераспределение материала, которое уменьшит шероховатость подвергаемых воздействию поверхностей 112, 114, 118. Это делается в несколько этапов, обычно путем многократного воздействия пульсацией на одно и то же геометрическое пятно, 1-10 раз в зависимости от нескольких факторов. Этап S90 шлифовки выполняется путем последовательных воздействий импульсов на поверхность с перекрывающимися участками, чтобы полностью покрыть подвергаемую воздействию внешнюю поверхность тиснильного валка 100.

Для этого этапа S90 эксимерной шлифовки используется большое фокусное пятно лазера, например, размером от 100 до 300 мкм. Как правило, диаметр фокусного пятна лазера, используемого на этапе S90 шлифовки, по существу больше диаметра фокусного пятна лазера для этапов S80 лазерной абляции, например, по меньшей мере в 10 раз, предпочтительно в 20-100 раз. Иными словами, площадь поверхности лазерного облучения на структурированном тиснильном валке 100 с твердым покрытием фокусным пятном лазера на этапах S80 лазерной абляции по меньшей мере в 100 раз меньше площади поверхности лазерного облучения пятном фокусировки лазера на этапе лазерной шлифовки. В одном из вариантов вместо использования фокусирующего лазерного луча с большим пятном фокусировки можно использовать различную оптику, имеющую маску, которая позволяет осуществить маскирующую проекцию, например, с зоной облучения круглой или квадратной формы, имеющей сторону с диаметром или длиной около 200 мкм. В этом варианте диаметр зоны облучения снова по меньшей мере в 50 раз больше диаметра точки фокусировки лазера на этапах S80 лазерной абляции. В качестве примера, длина волны лазера для этапа шлифовки может быть выбрана в диапазоне от 128 нм до 360 нм, частота повторения импульсов лазера может находиться в диапазоне от 10 Гц до 100 Гц, а энергия импульса лазера может находиться в диапазоне от 100 мДж до 1 Дж на импульс. В любом случае, плотность потока не должна превышать предела абляции материала с твердым покрытием.

С помощью этапа S90 шлифовки можно обеспечить лучшее качество поверхности тиснильного валка 100 с твердым покрытием по сравнению с решениями известного уровня техники. Например, несмотря на обеспечение относительно больших структур тиснения, имеющих максимальную глубину от верхней поверхности 102 тиснильного валка 100 около 10 мкм или более, обеспечивается шероховатость поверхности, которая находится в оптическом диапазоне и ниже, по отношению к длине оптической волны Л в диапазоне от 380 нм до 740 нм, поделенной на десять (10), что является по существу улучшением по сравнению с уровнем техники, как схематично показано на виде в поперечном разрезе на фиг. 3В, и показано с помощью примерной реконструкции вида в перспективе сверху поверхностей 112, 114, 118 на основе СЭМ-изображений, показанных на фиг. 3D.

В этом отношении шероховатость поверхности с параметром Ra шероховатости профиля поверхности предпочтительно достигает 60 нм, более предпочтительно лежит в диапазоне от 40 нм до 60 нм. Как правило, при обработке твердой поверхности с помощью лазерной абляции в пико- или фемтосекундном диапазоне, например, поверхностей из нержавеющей стали или других твердых металлов, достигается шероховатость поверхности, выраженная параметром Ra шероховатости профиля поверхности в диапазоне примерно от 600 нм до 850 нм, при этом сохраняются различные фрагменты, образующие мелкомасштабную лазерную абляцию, являющуюся недостаточной для многих различных применений, например, для тиснения или для поверхностных структур, обладающих строго определенными оптическими свойствами, например микролинз. Если слой твердого покрытия тиснильного валка выполнен из неметаллического неорганического покрытия в качестве несущего структуру слоя 30, например, из твердого керамического покрытия, можно достичь шероховатости поверхности, выраженной параметром Ra шероховатости профиля поверхности в диапазоне примерно от 150 нм до 180 нм, что является лучшим, но все еще недостаточным качеством поверхности для гравировок, обладающих оптическими свойствами. Однако с помощью раскрытого в данном документе способа и с помощью этапа S90 можно достичь шероховатость поверхности внутри гравировальных канавок, полостей или отверстий, определяющих структуры 110, имеющую параметр Ra шероховатости профиля поверхности менее 60 нм, предпочтительно в диапазоне от 60 нм до 40 нм или ниже.

Что касается канавки 115, которая образуется путем абляции на этапах S50, S70 внутри несущего структуру слоя 30, 36, в качестве структуры, то после выполнения этапа S90 шлифовки, могут быть сформированы боковые стенки 112 и 114 и днища 118 канавки 115, которые имеют раскрытую в данном документе лучшую гладкость поверхности, в частности, для обеспечения параметра Ra шероховатости профиля поверхности менее 60 нм, предпочтительно в диапазоне от 60 до 50 нм или ниже, так что шлифуется не только внешняя подвергаемая воздействию поверхность 102 валка 100, но и поверхности, которые лежат внутри самих структур 110 тиснения. Это схематично показано на виде в поперечном разрезе на фиг. 3В. Это, в свою очередь, позволяет гарантировать лучшее качество поверхности структур, которые представляют собой тисненую пленку или фольгу, с помощью тиснильного валка 100.

В соответствии с приведенным выше описанием был раскрыт способ формирования структурированного тиснильного валка 100. В одном из вариантов также возможно использовать тот же способ для формирования тиснильного устройства, например пластины 100а, подложки или штампа, или другого плоского устройства, которое может быть использовано для различных типов тиснения, например термопластического горячего тиснения с контр-пластиной, -подложкой, -штампом, патричного/матричного тиснения, холодного тиснения и штамповки. Так как удаляемая с помощью абляции поверхность является не цилиндрической, а плоской или ровной, абляционный лазер можно перемещать на координатном столе xyz относительно пластины, подложки или штампа на этапах S80 абляции или с помощью сканирующего устройства, которое проецирует лазерный луч на поверхность образца. Предпочтительно, это плоское тиснильное устройство 100а включает в себя первый базовый слой и слой твердого покрытия на нем, либо однослойную, либо многослойную структуру, являющуюся несущим структуру слоем 30, 36 и имеющую структурный элемент 110а, 120а, образованный в нем.

Согласно другому аспекту настоящего изобретения, предусмотрены различные способы изготовления структурированных элементов в покрытии из твердого материала, на основе способа изготовления тиснильного устройства 100, описанного в настоящем документе. Например, вместо тиснильного устройства 100, цилиндрической или плоской формы, или имеющего другие типы форм, согласно настоящему изобретению, может быть создан другой тип устройства со структурированной поверхностью, которое может использоваться для других применений, помимо тиснения. Поскольку получают трехмерные структурные элементы 110, которые имеют глубину от внешней или верхней поверхности до 20 мкм, с размерными элементами структуры в нанометровом диапазоне, этот способ может быть использован для создания поверхностных текстур и форм для поверхностей с твердым покрытием для различных применений, например, для создания функциональных поверхностей, таких как антибактериальная поверхностная структура, для обеспечения гидрофобных или гидрофильных поверхностей, тем самым реализуя способ создания функциональных структурных элементов в слое твердого покрытия, имеющем трехмерные функциональные элементы. Что касается другого аспекта настоящего изобретения, то возможно осуществить способ изготовления литейной формы с помощью устройства, раскрытого в данном документе, например, для получения литейной формы, имеющей микроразмерные или наноразмерные трехмерные поверхностные элементы, которые могут использоваться для литья под давлением, или литейной формы для других типов формования. В качестве другого примера, можно было бы выполнить этап формирования флюидных микроканалов в подложке с помощью этапа лазерной абляции, обеспечивая очень гладкие микрофлюидные каналы и проводимость в слое очень твердого материала, такого как TiN или CrN, так что литье и снятие термопластичных пленок с микрофлюидных форм может быть ускорено благодаря низкой адгезии, обеспечиваемой гладкой подверженной воздействию поверхностью с твердым покрытием с рисунком, которая формируется посредством структур 110, служащих в качестве полостей для формовки, в то же время увеличивая срок службы оснастки.

Согласно другому аспекту настоящего изобретения, как отмечалось выше, возможно изготовление оптических структур в несущих структуру слоях 30, 36, например, путем использования слоистых трехмерных структур, полученных на этапе S80 абляции, а затем отшлифованных на этапе S90 шлифовки, для создания массивов микролинз, цилиндрических микролинз, линз Френеля, концентрирующих дифракционных решеток. Например, могут быть созданы структурные элементы 110, имеющие повторяющийся пилообразный вид в поперечном сечении, трехмерные повторяющиеся наклонные структуры, изогнутые структуры или ступенчатые микроструктуры, а края, которые образуются вследствие послойной абляции на этапах S50, S70, могут быть закруглены на этапе S90 шлифовки. Кроме того, в случае, когда структурные элементы 110, 120 используются в качестве полости для формовки пресс-формы для литья под давлением для различных типов способов литья, могут быть созданы линии, скрывающие шов на пластиковой пресс-форме для литья под давлением.

Согласно другому аспекту настоящего изобретения, возможно изготовление мастер-формы, имеющей формовочные полости с трехмерной структурой, которые могут использоваться для ультрафиолетового (УФ) копирования для формирования наноструктурных компонентов, например, для изготовления оптических линз. Мастер-форму изготавливают согласно настоящему способу путем лазерной абляции и шлифовки эксимерным лазером, как раскрыто выше, после чего мастер-форма может быть введена в контакт с подложкой, а формовочные полости с трехмерной структурой могут быть заполнены смолой, отверждаемой под действием ультрафиолетового излучения, для формирования нано-отпечатанных устройств. Возможно, что смола распределяется внутри полостей под действием капиллярных сил или, например, но не ограничиваясь этим, методом центрифугирования, распылением, струйной печатью. Эти способы могут включать в себя УФ копирование «валок-валок» с использованием мастер-валка с полостями для формовки и неструктурированного контр-валка, применения «валок-пластина» или «пластина-пластина».

Согласно другому аспекту настоящего изобретения, с помощью представленного в данном документе способа может быть изготовлена пресс-форма, например, такая, которую можно использовать для литья под давлением пластмасс, керамики или металла. Из-за высоких рабочих температур (например, от 100°С до 1000°С) и давлений литья (например, от 200 бар до 800 бар) в процессах литья под давлением поверхности пресс-форм, например внутренние поверхности 112, 114, 118 слоев 30, 36, могут подвергаться повышенному износу и тепловой нагрузке, и использование твердых покрытий могут продлить срок службы такой пресс-формы. Кроме того, путем снабжения поверхностей пресс-формы трехмерными структурами с помощью структурных элементов 110, 120, пресс-форма может получить новые функциональные возможности, например, но не ограничиваясь ими, для тактильных, оптических, гидрофильных применений, для полученных отлитых деталей из пресс-формы, поскольку можно производить очень малые структурные элементы в нанометровом масштабе. В качестве примера, пресс-форма, изготовленная раскрытым в данном документе способом, может иметь сердечник 10, который может быть или не быть цилиндрическим, адгезионный слой 20 и несущий структуру слой 30, имеющий структуру 110, которая образует полость для формовки с подвергаемыми воздействию поверхностями 112, 114 и 118, подвергаемыми воздействию поверхностями 112, 114 и 118, и выполнена с возможностью непосредственного контакта с отливаемым материалом.

Хотя изобретение было раскрыто со ссылкой на определенные предпочтительные варианты осуществления, возможны многочисленные модификации, изменения и дополнения к описанным вариантам осуществления без отступления от сферы и объема изобретения, как определено в прилагаемой формуле изобретения и ее эквивалентах. Соответственно, предполагается, что изобретение не ограничивается описанными вариантами осуществления, но что оно имеет полный объем, определенный нижеследующей формулой изобретения.

Способ изготовления тиснильного устройства для системы тиснения содержит этапы, на которых: обеспечивают тиснильный валок с твердым покрытием, имеющий сердечник цилиндрической формы и несущий структуру слой твердого покрытия, причем несущий структуру слой имеет толщину в диапазоне от более 5 мкм до равной или менее 30 мкм; и выполняют лазерную абляцию тиснильного валка с твердым покрытием для удаления материала с несущего структуру слоя для формирования отверстия, при этом поверхность отверстия образует структурный элемент в несущем структуру слое, для формирования структурированного тиснильного валка с твердым покрытием. Описаны также тиснильное устройство и пресс-форма для литья под давлением. 3 н. и 10 з.п. ф-лы, 11 ил.

1. Способ изготовления тиснильного устройства для системы тиснения, содержащий этапы, на которых:

обеспечивают тиснильный валок с твердым покрытием, имеющий сердечник цилиндрической формы и несущий структуру слой твердого покрытия, причем несущий структуру слой имеет толщину в диапазоне от более 5 мкм до равной или менее 30 мкм; и

выполняют лазерную абляцию тиснильного валка с твердым покрытием для удаления материала с несущего структуру слоя для формирования отверстия, при этом поверхность отверстия образует структурный элемент в несущем структуру слое, для формирования структурированного тиснильного валка с твердым покрытием.

2. Способ изготовления тиснильного устройства по п. 1, дополнительно содержащий этап, на котором:

шлифуют поверхность структурированного тиснильного валка с твердым покрытием путем лазерной обработки для сглаживания поверхностей структурного элемента.

3. Способ изготовления тиснильного устройства по п. 1, в котором на этапе выполнения лазерной абляции отверстие имеет глубину более 1 мкм и менее 20 мкм.

4. Способ изготовления тиснильного устройства по п. 1, в котором поверхность отверстия образует трехмерную структуру.

5. Способ изготовления тиснильного устройства по п. 2, в котором на этапе шлифовки шероховатость Ra поверхности структурного элемента менее 100 нм.

6. Способ изготовления тиснильного устройства по п. 2, в котором диаметр пятна фокусировки лазерного пучка на этапе шлифовки по меньшей мере в 10 раз больше диаметра пятна фокусировки лазерного пучка на этапе лазерной абляции.

7. Способ изготовления тиснильного устройства по любому из пп. 1-6, дополнительно содержащий этап, на котором обеспечивают несущий структуру слой в виде многослойной структуры.

8. Тиснильное устройство, содержащее:

основание;

адгезионный слой, расположенный на основании;

несущий структуру слой твердого покрытия, расположенный на адгезионном слое, имеющий толщину в диапазоне от более 5 мкм до менее 30 мкм; и

структуру тиснения, расположенную на поверхности несущего структуру слоя,

при этом структура тиснения содержит периодические структуры, содержащие решетки во множестве угловых ориентаций, или матрицу точек или квадратов,

при этом глубина решеток, точек и квадратов составляет от 1 мкм до 10 мкм, а ширина решеток, точек и квадратов составляет от 1 мкм до 20 мкм, и

при этом периодичность матрицы точек или квадратов лежит в диапазоне от 1 мкм до 10 мкм.

9. Тиснильное устройство по п. 8, отличающееся тем, что соотношение между глубиной и шириной структур лежит в диапазоне от 0,25 до 2.

10. Тиснильное устройство по п. 8, отличающееся тем, что основание содержит цилиндр, изготовленный из металлического или композитного материала.

11. Тиснильное устройство по п. 8, отличающееся тем, что основание содержит пластину, изготовленную из металлического или композитного материала.

12. Тиснильное устройство по любому из пп. 8-11, отличающееся тем, что несущий структуру слой содержит многослойную структуру.

13. Пресс-форма для литья под давлением, содержащая:

основание;

адгезионный слой, расположенный на основании;

несущий структуру слой твердого покрытия, расположенный на адгезионном слое, имеющий толщину в диапазоне от 5 мкм до 30 мкм; и

структуру тиснения, расположенную на поверхности несущего структуру слоя,

при этом структура тиснения содержит структуру пресс-формы.

| СПОСОБ И УСТРОЙСТВО ДЛЯ СТРУКТУРИРОВАНИЯ ПОВЕРХНОСТИ ТВЕРДОГО ТЕЛА, ПОКРЫТОГО ТВЕРДЫМ МАТЕРИАЛОМ, С ПОМОЩЬЮ ЛАЗЕРА | 2010 |

|

RU2567138C2 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ С АХРОМАТИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 2011 |

|

RU2591770C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАБОРА ТИСНИЛЬНЫХ ВАЛИКОВ | 2013 |

|

RU2620044C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ РЕЛЬЕФНОЙ ПОВЕРХНОСТИ НА СТАЛЬНОМ ТИСНИЛЬНОМ ВАЛЕ | 2012 |

|

RU2614502C2 |

Авторы

Даты

2025-04-03—Публикация

2021-09-02—Подача