(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ азотирования стальных изделий | 1988 |

|

SU1595938A1 |

| Способ химико-термической обработки стальных изделий | 1991 |

|

SU1765251A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2124068C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1780340A1 |

| Способ химико-термической обработки стальных деталей и автоматическая линия для его осуществления | 1987 |

|

SU1775481A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2478137C2 |

| Способ химико-термической обработки стальных изделий в газообразных средах | 1987 |

|

SU1420992A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2194794C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 1994 |

|

RU2077603C1 |

Изобретение относится к химико-термической обработке в газовых средах и может быть использовано в машиностроении для повышения коррозионной стойкости деталей, изготовленных из конструкционных сталей. Цель - повышение коррозионной стойкости обработанных изделий в растворах хлористых солей. Изделия выдерживают на первой стадии в аммиаке при нагреве с 570 до 620°С в течение 40 - 50 мин, затем на второй стадии проводят оксидирование в парах воды при охлаждении с 620 до 570°С, при этом стадии повторяются много- крзть при общей продолжительности процесса не менее 2 ч. Это позволяет повысить коррозионную стойкость дета.1 й по сравнению с обработкой по известниму способу. 1 табл.

Изобретение относится к металлургии, в частности к химико-термической обработке в газовых средах, и быть использовано в машиностроении для повышения долговечности деталей машин, работающих в коррозионно-активных средах.

Цель - повышение коррозионной стойкости обработанных изделий в растворах хпористых солей.

В способе химико-термической обработки, включающем стадии диффузионного насыщения и оксидирование, диффузной ное насыщение проводят в аммиаке в процессе нагрева с 570 до 620°С в течение 40 - 50 мин, а оксидирование в парах воды в процессе охлаждения с 620 до 570°С, при этом стадии повторяются многократно при продолжительности процесса не менее 2 ч.

Пример. Детали помещают в рабочий контейнер, контейнер герметизируют, продувают аммиаком и помещают в печь, разогретую до 570°С. По достижении в кон-.

теине ре рабочей температуры подают ам- миь и при нагреве с 570 до 620°С выдерживают детали 0 - 50 мин. Отключают аммиак, подают пары воды, выдерживают 20 мин при охлаждении с 620 до 570°С. Отключают подачу паров воды, вновь подпют аммиак и повторяют обе стадии процесса не менее 2 ч. Извлекают контейнер из , отключают подачу паров и остужают на спокгй- ном воздухе.

После выдержки на первой стадии на сыщепия азотом на поверхности детали формируется диффузионный слой, состоящий из поверхностной нитридной зоны (е-фазы и j-фазы) и диффузионного подслоя «-твердого раствора азота в железе. Особенности нитридной зоны: столбчатое строение, поры, микротрещины.

После выдержки на второй стадии окси дирования количество нитридных фаз уменьшается, поверхность покрывается слоем оксидов РезОз, Ре20з, который защио ю о ел

uJ

щает поры, микротрещины нитридной зоны. Многократное повторение двухстадийного процесса при температуре выше и ниже температуры фазовых превращений способствует повышению диффузии элементов внедрения в металлической матрице при химико-термической обработке. В результате усиливается фазовая перекристаллизация Ј-фазы, возрастает плотность дислокаций и микротрещин, окислы проникают в микротрещины и залечивают их. Следовательно, фазовая перекристаллизация способствует интенсивному насыщению окислами и залечиванию пор в нитридном слое. На поверхности деталей формируется слой, обладающий повышенной коррозионной стойкостью.

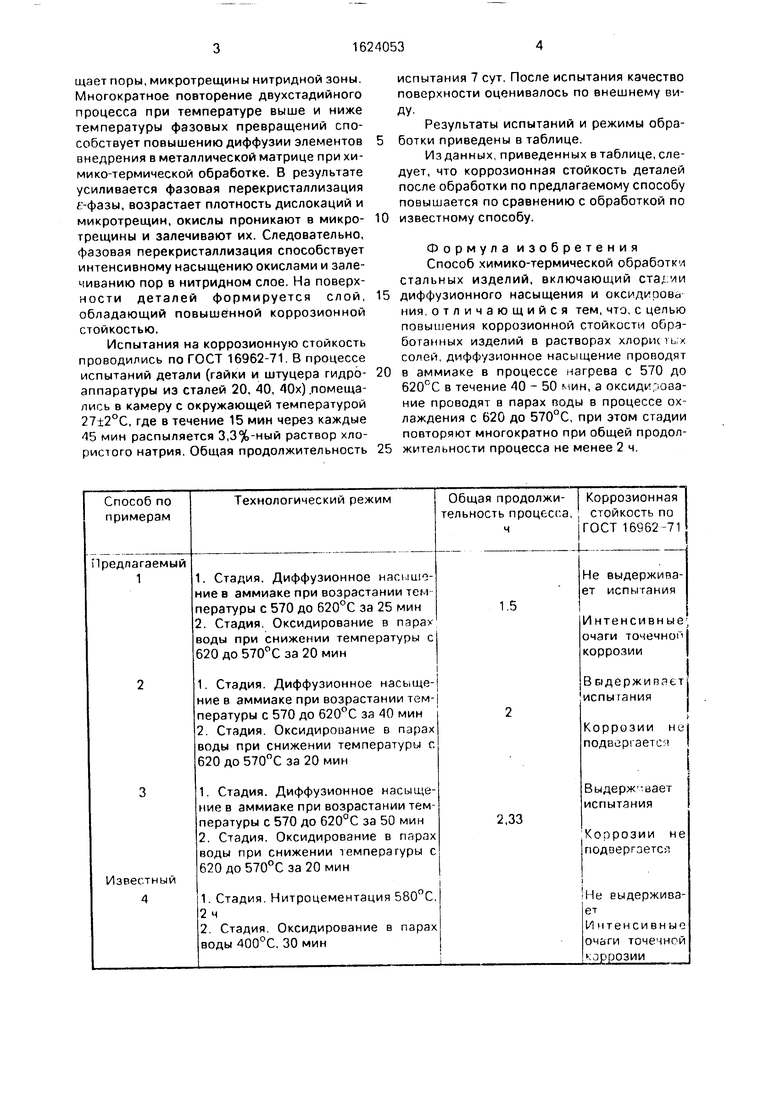

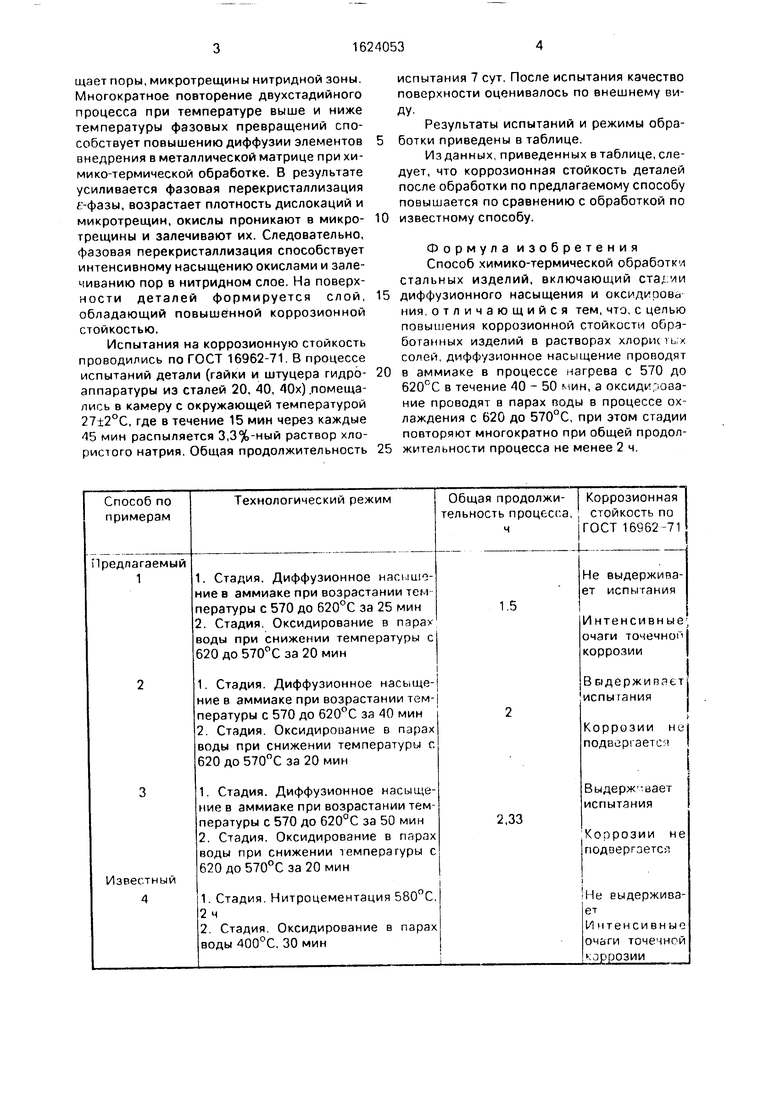

Испытания на коррозионную стойкость проводились по ГОСТ 16962-71. В процессе испытаний детали (гайки и штуцера гидроаппаратуры из сталей 20, 40, 40х).помещались в камеру с окружающей температурой 27±2°С, где в течение 15 мин через каждые 45 мин распыляется 3,3%-ный раствор хлористого натрия. Общая продолжительность

Способ по примерам

Технологический режим

редлагаемый 1

Известный 4

0

испытания 7 сут. После испытания качество поверхности оценивалось по внешнему виду.

Результаты испытаний и режимы обработки приведены в таблице.

Изданных, приведенных в таблице, следует, что коррозионная стойкость деталей после обработки по предлагаемому способу повышается по сравнению с обработкой по известному способу.

Формула изобретения Способ химико-термической обработки стальных изделий, включающий ста; и и

диффузионного насыщения и оксидиоова ния, отличающийся тем, что, с целью повышения коррозионной стойкости обработанных изделий в растворах хлоримьх солей, диффузионное насыщение проводят

в аммиаке в процессе нагрева с 570 до 620°С в течение 40 - 50 мин, а оксидирование проводят в парах поды в процессе охлаждения с 620 до 570°С, при этом стадии повторяют многократно при общей продолжительности процесса не менее 2 ч.

Общая продолжи- Коррозионная тельность процесса, стойкость по ч(ГОСТ 16962-71

.j.

.5

Не выдержипа- ет испытания

Интенсивн ые очаги точечно коррозии|

В одерживает испытания

Коррозии ни подвор аетсч

Выдерж -вает испытания

Коорозии не подоергаетсл

iHe выдерживает

Интенсивные очаги точечной коррозии

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ И ПЛОТНОСТИ | 1998 |

|

RU2138028C1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-01-30—Публикация

1989-03-22—Подача