(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки стальных изделий | 1991 |

|

SU1765251A1 |

| Способ химико-термической обработки стальных изделий | 1989 |

|

SU1624053A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2478137C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1780340A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2124068C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2346080C2 |

| Способ химико-термической обработки стальных деталей и автоматическая линия для его осуществления | 1987 |

|

SU1775481A1 |

| Способ химико-термической обработки стальных деталей | 1986 |

|

SU1427870A1 |

| Способ обработки титана и его сплавов | 2023 |

|

RU2813428C1 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2016 |

|

RU2639755C1 |

Изобретение относится к химико-термической обработке в газовых средах и может быть использовано в машиностроении. Целью изобретения является повышение коррозионной стойкости изделий в растворе хлористого натрия. Изделия выдерживают при 550-800°С в аммиаке в течение 2-4 ч, затем - при 620-625°С в смеси паров воды и этилового спирта при объемном соотношении компонентов 1:1 в течение 2-30 мин. Это позволяет повысить коррозионную стойкость изделий в растворе хлористого натрия. 1 табл.

Изобретение относится к химико- термической обработке в газовых средах и может быть использовано в машиностроении для повышения долговечности деталей машин, работающих в кор- розионно-активных средах.

Целью изобретения является повьш1е- ние коррозионной стойкости в растворе хлористого натрия.

В способе химико-термической обработки, включающем диффузионное насы- цеяие азотом при 500-800 С в течение 2-4 ч и последующее оксидирование в течение 2-30 мин, диффузионное насыщение проводят в аммиаке, а оксидирование - при 620-625 С в парах оме- си воды и этилового спирта при соотношении компонентов смеси 1:1 (по объему).

Способ осуществляют следукящш образом.

Детали помещают в рабочий контейнер, контейнер герметизируют, проду- . вают аммиаком и помещают в пе чь, разогретую до 550-800 С. По достижении в контейнере рабочей температуры подают аммиак и выдерживают детали 2-4 ч. Затем доводят температуру до 620-62f5 C, отключают аммиак и подают смесь паров и этилового спирта при соотношении компонентов смеси (по объему) 1:1 в течение 2-30 мин. Извлекают контейнер из печи, отключают подачу смеси паров и охлаждают на воздухе.

После выдержки на перзой стадии на поверхности детали формируется диф- фузионный слой, состоящий из поверхО1

;о ел

;о

00 Об

костной нитридной зоны ( f -фазы и j -фазы) и диффузионного подслоя - о(-твердого раствора азота в железе. Особенности нитридной зоны: столбчатое строение, поры, микротрещины.

После выдержки на второй ступени количество нитридных фазуменьшает- сй и в поверхностной зоне через 30 мин окисления получается о(, j , , е,гОз. В результате на поверхности детали формируется слой, обла- д4ющий повьшенной коррозионной стой- кбстьнз.

Пример. Изделия обработаны в атмосфере аммиака при 580 G в те- чфние 2 ч и затем в смеси паров эти- спирта и воды в течение 0,5 ч

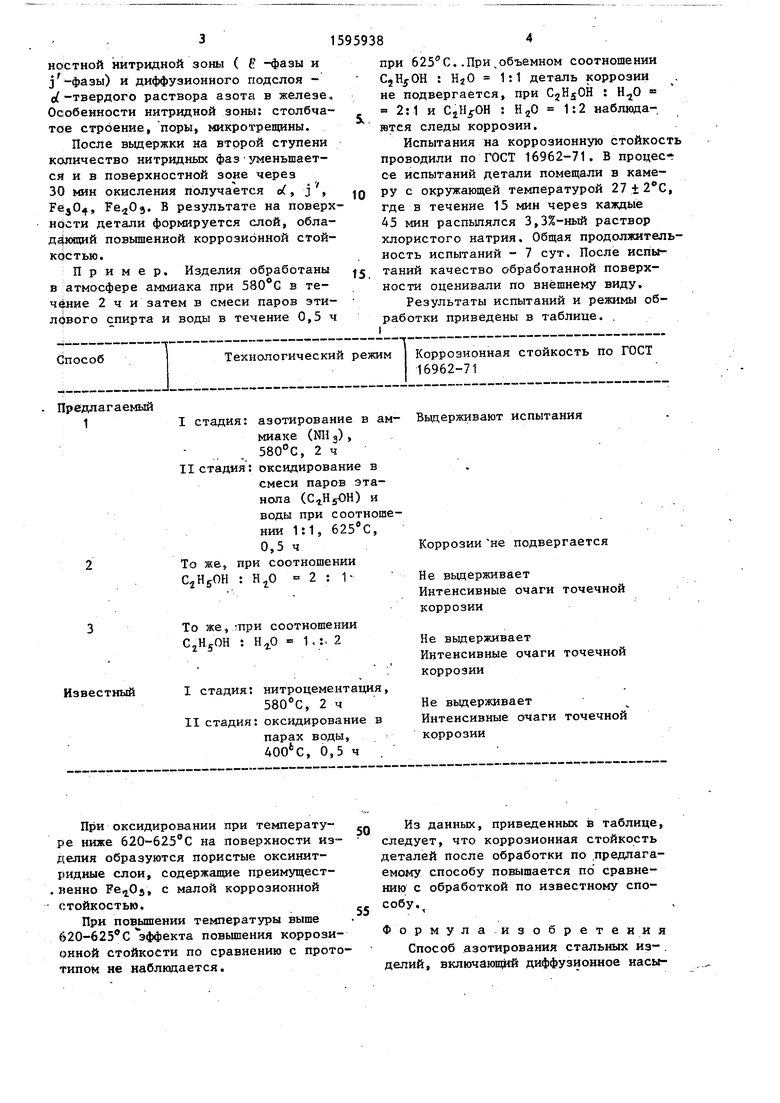

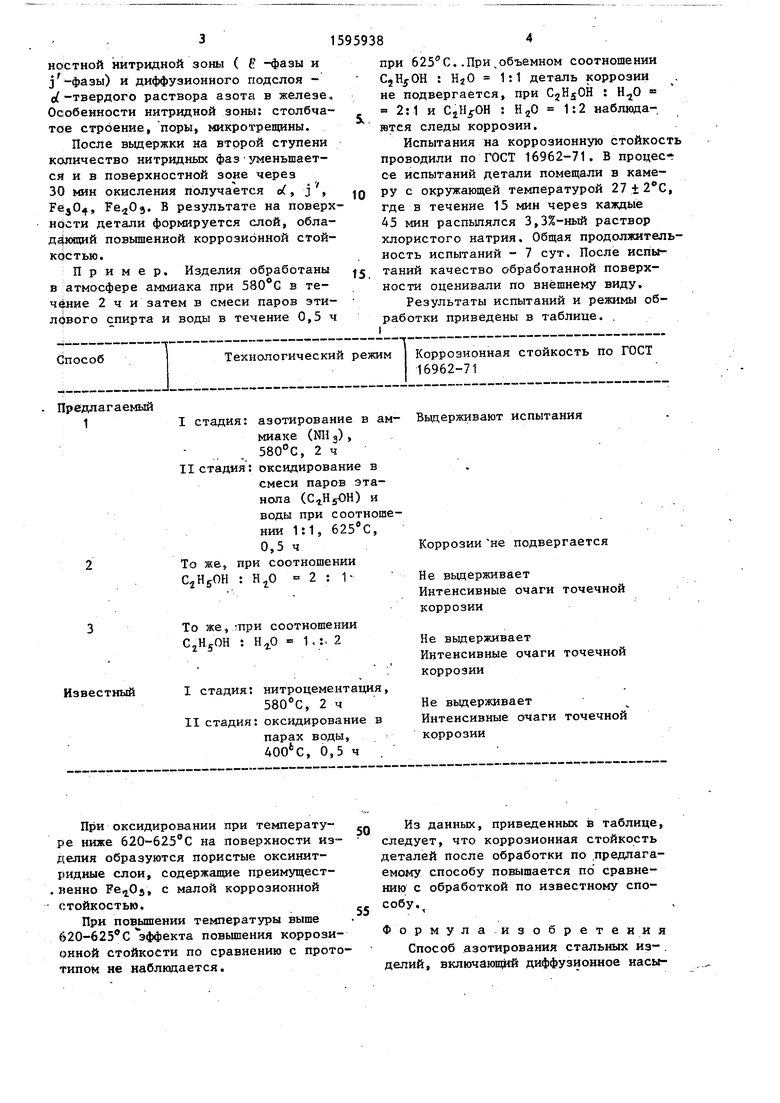

Способ

Технологический режим

редлагаемый 1

Iстадия: азотирование в ам

миаке (N11 j) 580 С, 2 ч

IIстадия : оксидирование в

смеси паров этанола () и воды при соотноше НИИ 1:1, , 0,5 ч

То же, при соотношении 2:1C HjjOH

HjO

То же, три соотношении CjUyOH : 1.:. 2

Iстадия: нитроцементация,

, 2ч

IIстадия: оксидирование в

парах воды, . , 0,5 ч ,

При оксидировании при температуре ниже 620-625 С на поверхности изделия образуются пористые оксинит- ридные слои, содержащие преимущест- венно FeijOj, с малой коррозионной Стойкостью.

При повышении температуры выше 620-625®С эффекта повышения коррозионной стойкости по сравнению с прототипом не наблюдается.

.

при ..При,объемном соотношении С,%ОН : HjO 1:1 деталь коррозии . не подвергается, при : 2:1 и CiHjOH : 1:2 наблкиа- ютея следы коррозии.

Испытания на коррозионную стойкость проводили по гост 16962-71. В процессе испытаний детали помещали в камеру с окружающей температурой 27±2 С, где в течение 15 мин через каждые 45 мин распылялся 3,3%-ный раствор хлористого натрия. Общая продолжительность испытаний - 7 сут. После испытаний качество обработанной поверхности оценивали по внешнему виду.

Результаты испытаний и режимы обработки приведены в таблице. .

Коррозионная стойкость по ГОСТ 16962-71

;- Выдерживают испытания

Коррозии не подвер

Не выдерживает Интенсивные очаги коррозии

Не вьщерживает Интенсивные очаги коррозии

Не выдерживает Интенсивные очаги коррозии

Из данных, приведенных в таблице, следует, что коррозионная стойкость деталей после обработки по .предлагаемому способу повышается по сравнению с обработкой по известному способу.

Формула изобретения

Способ азотирования стальных из- .

делий, включающий диффузионное насы1595938

1 J J Joо

E-Jli ™- - .,r.Ti«

,::: j:s™:i: -v j -

B растворе хлористого натрия диффу- й/и-Ь г:) С.

1595938

1 J J Jo

.-

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ И ПЛОТНОСТИ | 1998 |

|

RU2138028C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1990-09-30—Публикация

1988-11-01—Подача