Изобретение относится к способам автоматического управления процессом вакуум-экструзии, используемым в производстве или при переработке полимерных материалов, (резин, каучуков и др. ), где осуществляется отгонка летучих веществ в процессе вакуум-экструзии.

При вакуумировании расплава или раствора в вакуум-экструдере через вакуум-зоны происходит удаление летучих веществ (растворители, влага, низкомолекулярные и др. ). Содержание остаточных текучих веществ в продукте определяет его качество.

Цель изобретения - повышение качества продукта за счет стабилизации содержания в нем остаточных летучих веществ и обеспечение непрерывной корректировки параметров процесса.

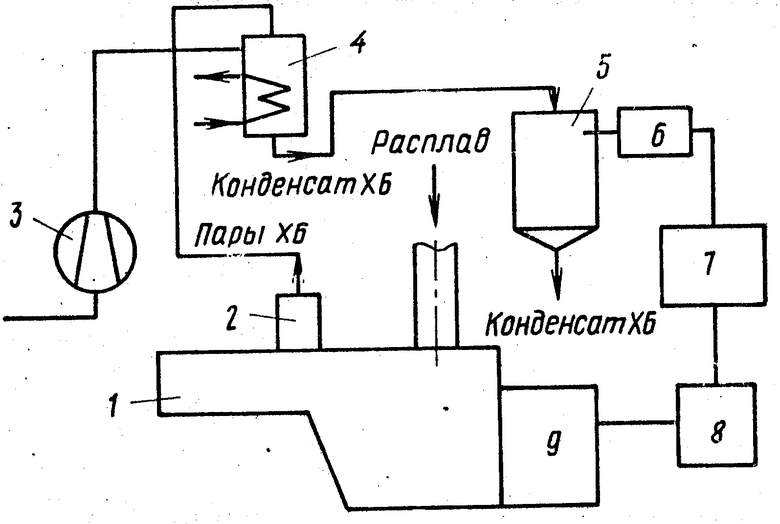

На чертеже представлена принципиальная схема работы системы управления процессом удаления летучих веществ при вакуумэкструзии.

Способ автоматического регулирования процесса удаления летучих веществ при экструзии полимерных материалов заключается в изменении параметров процесса (например, температуры расхода, скорости вращения) в зависимости от количества летучих веществ в материале, при этом при вакуум-экструзии количество летучих веществ в материале определяют по количеству сконденсированной жидкости, полученной из отогнанных летучих веществ. Количество сконденсированных летучих веществ определяют по расходу или объему, замеренному датчиком уровня в системе конденсации летучих.

При вакуум-экструзии количество отогнанных летучих обратно пропорционально количеству оставшихся в материале летучих веществ. Поэтому по количеству конденсата можно судить о величине остаточных летучих веществ в готовом продукте.

При работе экструдера 1 газообразные летучие вещества (растворитель, мономер, влага и др. ), выделяющиеся из расплавленного материала или раствора, удаляются из вакуум-шахты 2 с помощью вакуум-насоса 3. Газообразные продукты проходят через теплообменник 4, где конденсируются в жидкость, которая собирается в сборнике 5. При повышении количества отогнанных летучих продуктов датчик 6 уровня в сборнике 5 (или расходомер) подает сигнал в блоке управления 7, с помощью которого через преобразователь 8 производится регулирование (корректировка) параметров процесса вакуум-экструзии в системе управления 9 экструдера 1.

Таким образом, по данному способу параметры процесса вакуум-экструзии (температуpа, расход, скорость и др. ) регулируются с учетом изменения количества отогнанных летучих веществ из расплавленного материала или раствора. Это способствует стабилизации процесса вакуумирования в материале, в результате чего можно направлению влиять на количество летучих в готовом продукте.

Предложенный способ иллюстрируется следующими примерами.

П р и м е р 1. Из термопластичного полимера (поликарбонат ПК, полисульфон) при вакуум-экструзии удаляется растворитель (хлорбензол ХБ), который находится в расплаве в количестве 1,5% от массы. Температура расплава 260-280оС для поликарбоната. Скорость вращения шнеков 150 об/мин. Растворитель удаляется до конечного содержания в готовом продукте (гранулят ПК, получаемый после экструзии) до 0,05% . Отогнанный парообразный хлорбензол (ХБ) с температурой 260-280оС в теплообменнике 4 конденсируется при температуре 80-100оС. Жидкий ХБ (конденсат) собирают в сборнике 6. По мере заполнения сборника излишки ХБ удаляются из него по сигналу датчика 6 уровня или по расходомеру, который контролирует отбор конденсата ХБ. Одновременно сигнал от датчика 6 уровня (или от расходомера) подается в блок управления 7, который определяет количество отводимого из сборника 5 конденсата в единицу времени. При увеличении содержания ХБ в расплаве полимера с 1,5 до 1,7% от массы увеличится и расход конденсата из сборника 5 за единицу времени относительно заданной нормируемой величины (при прочих равных условиях процесса вакуум-экструзии: температуре, давлении, глубине вакуума в вакуум-шахте и др. ), замеренной датчиком 6 уровня или расходомером сборника 5, через блок управления 7 и преобразователь 8 сигнал подается в систему управления 9 экструдера 1 на увеличение температуры расплава на 3-8оС или скорости вращения шнеков на 10-15 об/мин. Увеличение этих параметров способствует повышению эффективности дегазации ХБ из расплава, т. е. увеличивается количество отгоняемых летучих продуктов в среднем на 20-30% . После прекращения сигнала датчика 6 уровня или расходомера температура или скорость вращения шнеков перестают увеличиваться и автоматически снижаются до ранее установленной величины.

Пример 2. В отличие от примера 1, увеличение количества собираемого конденсата может быть связано с увеличением количества летучих веществ по отношению к заданному нормированному значению в исходном продукте (свыше 2-3% ). О количестве летучих веществ можно судить по вязкости расплава. Растворитель (ХБ) в поликарбонате снижает вязкость расплава по сравнению с заданным значением, поэтому вязкость расплава, а следовательно, исходное содержание летучих веществ может регистрироваться автоматически по сигналу датчика давления расплава в экструдере 1, поступающему в блок управления 7 при снижении давления расплава.

В этом случае по сигналам от датчика давления и датчика 6 уровня или расходомера в блоке управления 7 вырабатывается сигнал о количестве летучих веществ в исходном продукте, поступающем на вакуум-экструзию. Этот сигнал преобразуется в преобразователе 8 в команду на корректировку температуры или скорости вращения шнеков. Например, для ПК температура может быть повышена до 285-300оС, скорость вращения шнеков повышается в пределах возможности экструдера 1 )зависит от расхода, крутящего момента и др. ). После выхода экструдера 1 на предельные значения по температуре и скорости подается сигнал в систему управления предыдущей стадией процессов, с которой поступает полимер в экструдер 1, например в роторно-пленочный аппарат. Сигнал из блока управления 7 через преобразователь 8 корректирует параметры работы роторно-пленочного аппарата (давление, расход, температуру и т. д. ), что снижает содержание летучих веществ в расплаве до заданных значений (1-2% ).

П р и м е р 3. В отличие от примеров 1 и 2, количество собираемого в сборнике 5 и отводимого из него конденсата ХБ может уменьшаться из-за снижения количества удаляемого из расплава поликарбоната ХБ, связанного с увеличением вязкости расплава, поступающего в вакуум-экструдер, на 5-15 г/10 мин по сравнению с установленным значением.

В этом случае увеличится давление расплава в экструдере 1 и снизится уровень конденсата ХБ в сборнике 5 или расход его из сборника. Тогда по сигналам от датчика давления расплава и датчика 6 уровня или расходомера в блоке управления 7 вырабатывается сигнал на увеличение температуры расплава на 5-15оС.

При восстановлении давления расплава, т. е. при снижении его вязкости до первоначального значения, автоматически восстанавливается температура расплава.

П р и м е р 4. В отличие от примера 1 при вакуум-экструзии растворитель удаляется из раствора полимера. Нормированное содержание растворителя в растворе 15% (от массы). Скорость вращения шнеков вакуум-экструдера 200 об/мин. При увеличении содержания растворителя в исходном растворе с 15 до 17% от массы стабилизация процесса вакуум-экструзии осуществляется так же, как в примере 1.

В таблице представлены данные по качеству готового продукта (на примере гранулированного ПК), полученного методом вакуум-экструзии при вакуумировании хлорбензола.

Эти данные показывают, что использование способа позволяет повысить стабильность качества в среднем на 20-30% за счет уменьшения брака продукции при нерегулируемом процессе вакуум-экструзии по количеству остаточных летучих веществ (ХБ и ПК).

Указанные примеры подтверждают реальность поставленной цели: стабилизацию летучих продуктов и возможность непрерывной автоматической корректировки параметров процесса вакуум-экструзии. (56) Авторское свидетельство СССР N 1256972, кл. В 29 В 15/02, 1985.

Авторское свидетельство СССР N 1030192, кл. В 29 В 13/06, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом вакуум-экструзии полимерных материалов | 1989 |

|

SU1663871A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2009 |

|

RU2424903C2 |

| Способ автоматического управления процессом вакуумэкструзии | 1986 |

|

SU1387330A1 |

| СПОСОБ КОМПАУНДИРОВАНИЯ ПОЛИМЕРОВ | 2007 |

|

RU2440385C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2005 |

|

RU2294833C1 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2513427C9 |

| СПОСОБ ОБРАБОТКИ ТВЕРДЫХ ПОЛИМЕРНЫХ ЧАСТИЦ ПОЛИКОНДЕНСАТА С ПОМОЩЬЮ МУЛЬТИРОТАЦИОННОЙ СИСТЕМЫ | 2019 |

|

RU2792688C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ОТВЕРЖДАЕМЫХ ВЛАГОЙ ПОЛИУРЕТАНОВЫХ ГЕРМЕТИКОВ И АДГЕЗИВОВ | 2008 |

|

RU2525912C2 |

| СВЕРХЧИСТЫЕ ПОЛИКАРБОНАТЫ С ХОРОШЕЙ СОБСТВЕННОЙ ОКРАСКОЙ И ВЫСОКОЙ ТЕРМОСТАБИЛЬНОСТЬЮ, УСТРОЙСТВО И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2566822C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2000 |

|

RU2168413C1 |

Изобретение относится к способам автоматического управления процессом вакуум-экструзии при переработке полимеров, резин, каучуков и др. материалов. Цель изобретения - повышение качества продукта за счет стабилизации содержания в нем остаточных летучих веществ. Способ заключается в изменении параметров процесса в зависимости от количества летучих веществ в материале. При этом в процессе вакуум-экструзии количество летучих веществ определяют по количеству сконденсированной жидкости, полученной из отогнанных летучих веществ. Количество отогнанных летучих обратно пропорционально количеству оставшихся в продукте летучих веществ. Поэтому по количеству конденсата судят о величине остаточных летучих в готовом продукте. Температура, расход, скорость вращения и др. параметры непрерывно автоматически регулируют с учетом изменения количества отогнанных летучих. Это повышает стабильность качества продукта на 20 - 30% . 1 табл. , 1 ил.

СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА УДАЛЕНИЯ ЛЕТУЧИХ ВЕЩЕСТВ ПРИ ЭКСТРУЗИИ МАТЕРИАЛОВ путем изменения параметров процесса в зависимости от количества летучих веществ в материале, отличающийся тем, что, с целью повышения качества продукта за счет стабилизации содержания в нем остаточных летучих веществ и обеспечения непрерывной автоматической корректировки параметров процесса, в процессе вакуум-экструзии количество летучих веществ в материале определяют по количеству сконденсированной жидкости, полученной из отогнанных летучих веществ.

Авторы

Даты

1994-03-15—Публикация

1989-04-26—Подача