Изобретение относится к способам автоматического управления вакуум-экструзией в производствах переработки полимерных материалов (каучука, латексы и др.), когда требуется удалить из расплавленного материала летучие продукты (растворители, мономеры, низкомолекулярные соединения, влагу и др.).

Цель изобретения - повышение качества продукта за счет стабилизации содержания в нем остаточных летучих веществ.

Количество удаляемых летучих веществ и следовательно их остаточное содержание в конечном продукте при прочих равных условиях (температура, скорость и др.), зависит от параметров процесса вакуум-экструзии и, в частности, от величины вакуума в вакуум-шахтах экструдера. На практике величина вакуума в вакуумной системе изменяется (падает) по мере работы оборудования, что приводит к изменению условий протекания процесса и следовательно отражается на качестве готовой продукции.

Сущность способа автоматического управления процессом вакуум-экструзии полимерных материалов состоит в изменении параметров процесса в зависимости от показателя работы вакуум-шчхты. соединенной трубопроводом с вакуум-насосом

о о

GJ 00 Ы

вакуум-системы, при этом регулируют вязкость продукта и изменением параметров процесса в зависимости от показателя изменения вакуума в вакуум-системе, используемого в качестве показателя работы вакуум-шахты.

В качестве показателя изменения вакуума может быть использована: разность величин вакуума в вакуум-шахте и в вакуум-насосе, отношение площади сечения канала трубопровода отвода летучих к площади сечения канала, образующегося при наличии осадка вторичных продуктов на стенках канала; толщина слоя осадка на стенках рабочего органа вакуум-системы, замеренная датчиком толщины; отклонение от постоянного заданного значения произведение величины вакуума на объем рабочего органа вакуум- системы.

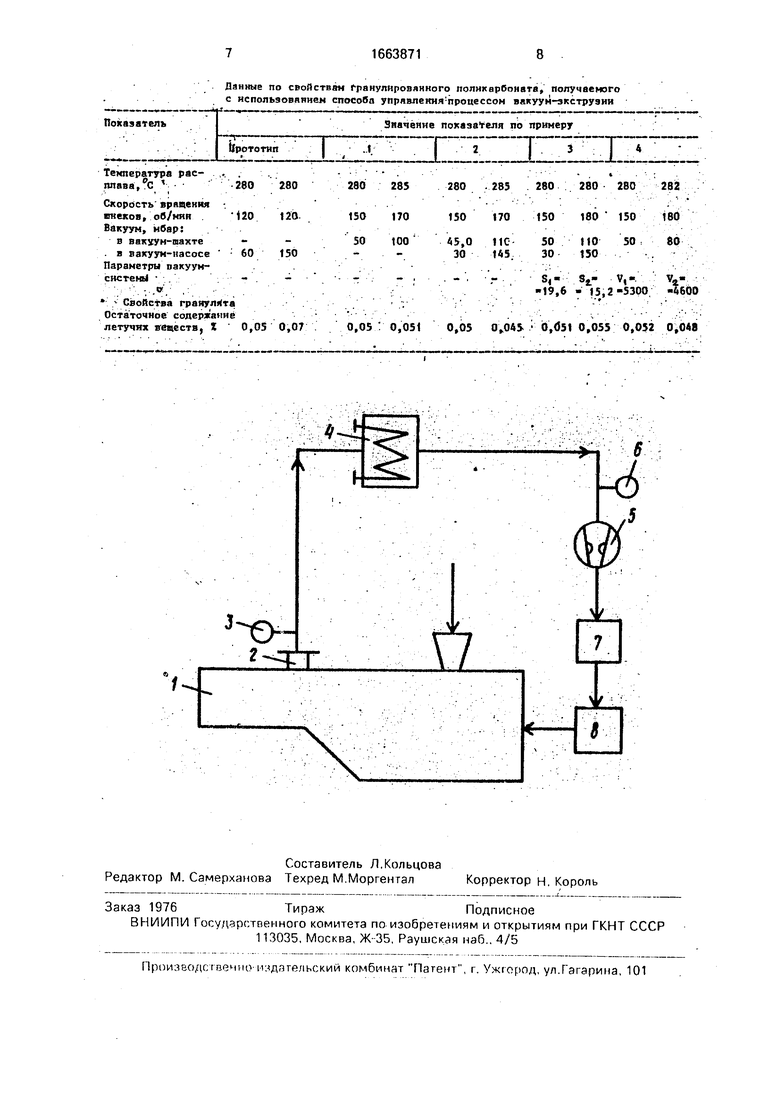

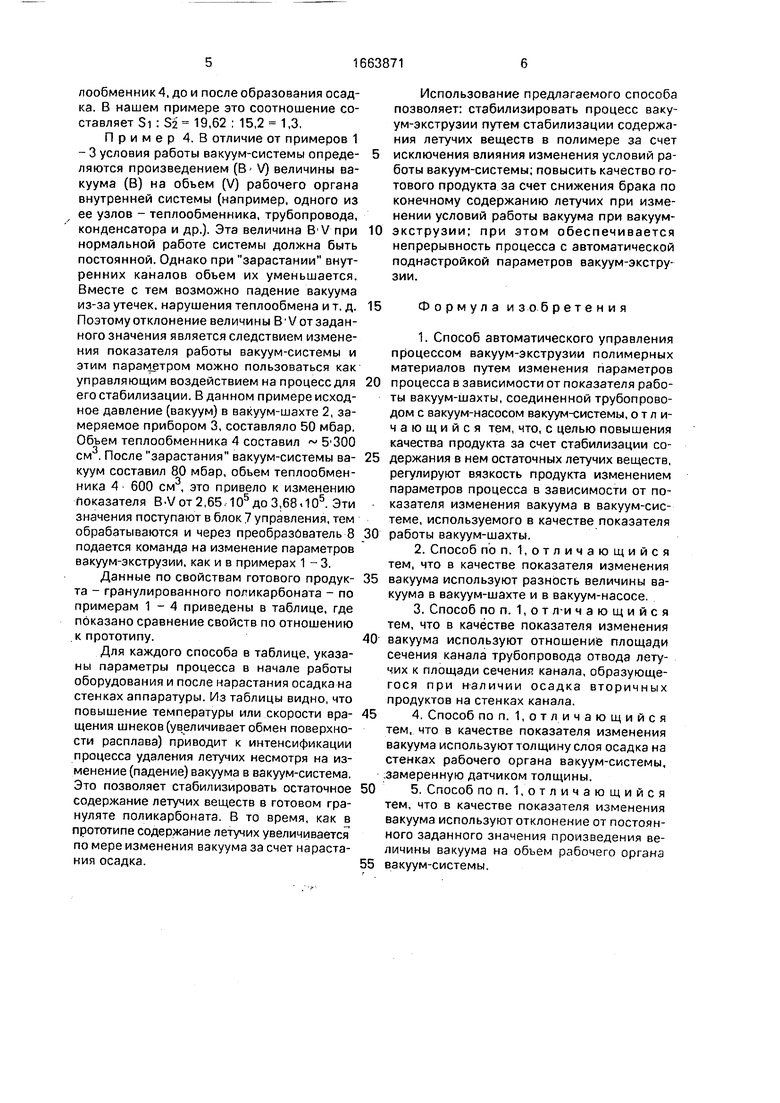

На чертеже показана принципиальная схема системы управления процессом ваку ум-экструзии согласно предложенному способу.

Вакуум-экструдер 1 имеет вакуум-шахту 2, соединенную трубопроводом с прибором

3для замера вакуума через теплообменник

4с вакуум-насосом 5. Перед вакуум-насосом

5установлен прибор 6 для замера вакуума. Система снабжена также блоком 1 автоматического управления и преобразователем 8,

Система работает следующим образом.

В вакуум-зкструдер 1 поступает материал, из которого требуется удалить заданное количество летучих веществ. Отогнанные из вакуум-шахты 2 летучие продукты проходят через теплообменник 4, где конденсируются и отправляются на дальнейшую регенерацию. Вакуум в системе создается с помощью вакуум-насоса 5.

-

В вакуум-экструдере 1 происходит гомогенизация расплава и его дегазация. Уро- вень вакуума (В) в вакуум-шахте 2 регистрируется прибором 3 для замера вакуума. Уровень вакуума в вакуум-системе можно регистрировать по разности вакуума (ДВ Bi - 82} между шахтой 2 (Вч) и вакуум- насосом 5 (82), замеряемыми соответственно приборами 3 и 6. При отклонении вакуума от заданной величины (Bi или Ва) сигнал от приборов 3 и 6 подается в блок 1 автоматического управления. В блоке 7 автомагического управления вырабатывается команда - изменение параметров процесса: на увеличение скорости вращения шнекоп или повышение температуры расплава в вакуум-экструдере 1 для регулирования вязкости продукта. Сигнал от блока 7 управления поступает в преобразователь 8, который воздействует на изменение скорости вра

щения шнеков вакуум-экструдера 1 или температуру вакуум-экструдера 1.

Пример 1. В вакуум-экструдер 1 поступает поликарбонат с содержанием

5 хлорбензола(ХБ)2%. При вакуум-экструзии должно быть удалено ХБ до остаточного содержания 0,05% в готовом продукте, Технологический режим вакуум-экструзии: температура расплава 260 - 280°С, вакуум в

0 вакуум-шахте 50 мбар, скорость вращения шнеков 150 об/мин. По мере зарастания вакуумной системы вакуум в шахте падает до 100 мбар. При достижении вакуума (В) этой величины сигнал от датчика Bi (прибор 3)

15 подается через блок 7 управления и преобразователь 8 на повышение температуры расплава на 5 - 7°С или скорости вращения шнеков на 20-30 об/мин (возможно ступенчатое изменение параметра), что способст20

вует уменьшению вязкости полимера и

лучшей дегазации ХБ из расплава, тем самым компенсируется падение вакуума.

Пример 2, В отличие от ситуации, описанной в примере 1, замер давления (ва25 куума) в вакуум-шахте 2 производится прибором 3, а в вакуум-насосе 5 прибором 6. Эти давления соответственно составляют Bi 45 мбар и Ва 30 мбар. Разность этих давлений зависит от условий работы ваку30 ум-системы: теплообмен, утечки и пр. По мере протекания процесса из-за возникновения осадка в теплообменнике 4 давления Bi и В2 изменяются и соответственно составляют 110 мбар и 145 мбар. Показатели

35 вакуума Bi и В2 поступают в блок 7управле- ния, тем регистрируются, обрабатываются. Выработанный сигнал поступает в преобразователь 8, откуда подается команда на изменение параметров процесса экструзии 40 увеличение температуры на 3 - 5°С или скорости вращения шнеков на 20 - 30 об/мин для улучшения процесса дегазации летучих из расплава.

Пример 3. В отличие от примера 2

45 условия работы вакуум-системы определяются толщиной слоя осадка, образуемого на стенке трубопровода (или теплообменника). Толщина слоя может быть замерена датчиком толщины любого типа (термопара, виб50 родатчик и др.). Сигнал от датчика толщины при зарастании стенки осадком на 3 - 5 мм подается в блок 7 управления, далее обрабатывается в интеграторе, преобразуется через преобразователь 8 и выдается в виде

55 команды на изменение параметров экструзии (температуры или скорости вращения шнеков), как в примере 2. В качестве показателя зарастания стенки осадком может служить отношение площадей поперечного сечения, например, в трубе на входе в теплообменник 4, до и после образования осадка. В нашем примере это соотношение составляет Si :S2 19,62 : 15,2 1,3,

Пример 4. В отличие от примеров 1 - 3 условия работы вакуум-системы определяются произведением (В V) величины вакуума (В) на объем (V) рабочего органа внутренней системы (например, одного из ее узлов - теплообменника, трубопровода, конденсатора и др.). Эта величина В1 V при нормальной работе системы должна быть постоянной. Однако при зарастании внутренних каналов объем их уменьшается. Вместе с тем возможно падение вакуума из-за утечек, нарушения теплообмена и т. д. Поэтому отклонение величины В1 V от заданного значения является следствием изменения показателя работы вакуум-системы и этим параметром можно пользоваться как управляющим воздействием на процессдля его стабилизации. В данном примере исходное давление (вакуум) в вакуум-шахте 2, замеряемое прибором 3, составляло 50 мбар. Объем теплообменника 4 составил Б ЗОО см3. После зарастания вакуум-системы вакуум составил 80 мбар, объем теплообменника 4 600 см3, это привело к изменению показателя ВА/от2,65 105 до 3,68«105. Эти значения поступают в блок 7 управления, тем обрабатываются и через преобразователь 8 подается команда на изменение параметров вакуум-экструзии, как и в примерах 1-3.

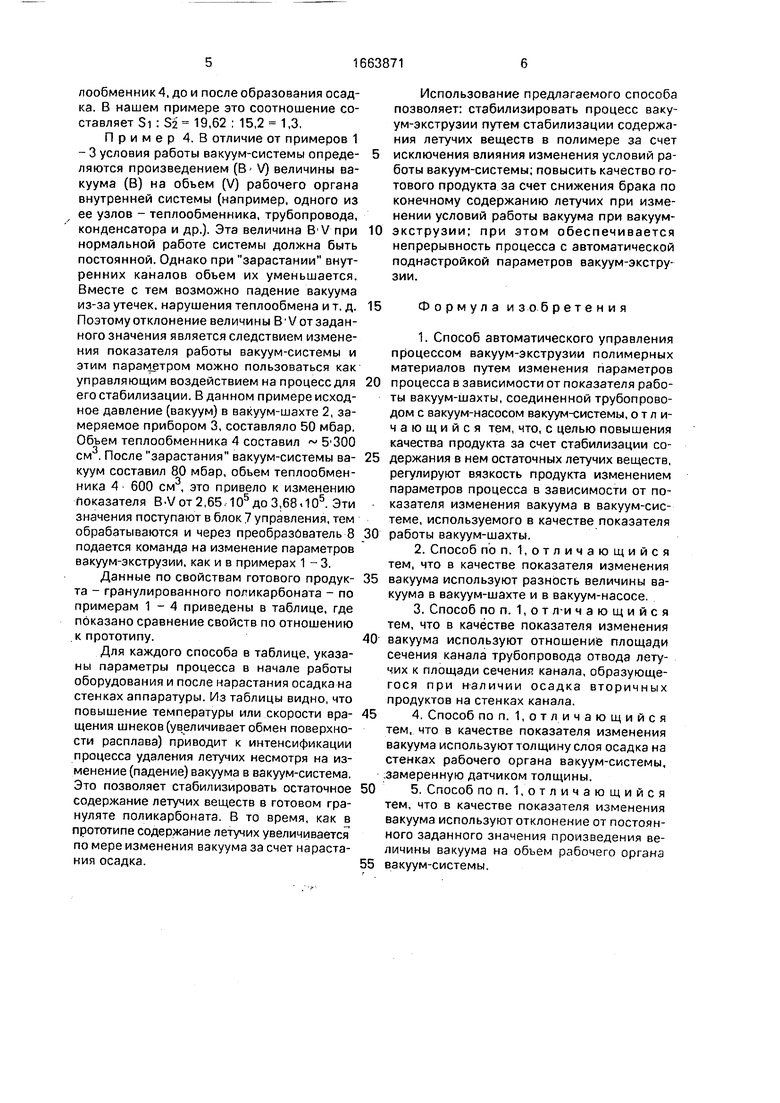

Данные по свойствам готового продукта - гранулированного поликарбоната - по примерам 1 - 4 приведены в таблице, где показано сравнение свойств по отношению к прототипу.

Для каждого способа в таблице, указаны параметры процесса в начале работы оборудования и после нарастания осадка на стенках аппаратуры. Из таблицы видно, что повышение температуры или скорости вращения шнеков (увеличивает обмен поверхности расплава) приводит к интенсификации процесса удаления летучих несмотря на изменение (падение) вакуума в вакуум-система. Это позволяет стабилизировать остаточное содержание летучих веществ в готовом гра- нуляте поликарбоната. В то время, как в прототипе содержание летучих увеличивается по мере изменения вакуума за счет нарастания осадка.

Использование предлагаемого способа позволяет: стабилизировать процесс вакуум-экструзии путем стабилизации содержания летучих веществ в полимере за счет

исключения влияния изменения условий работы вакуум-системы; повысить качество готового продукта за счет снижения брака по конечному содержанию летучих при изменении условий работы вакуума при вакуумэкструзии; при этом обеспечивается непрерывность процесса с автоматической поднастройкой параметров вакуум-экструзии.

15

Формула изобретения

1.Способ автоматического управления процессом вакуум-экструзии полимерных материалов путем изменения параметров

процесса в зависимости от показателя работы вакуум-шахты, соединенной трубопроводом с вакуум-насосом вакуум-системы, отличающийся тем, что, с целью повышения качества продукта за счет стабилизации содержания в нем остаточных летучих веществ, регулируют вязкость продукта изменением параметров процесса в зависимости от показателя изменения вакуума в вакуум-системе, используемого в качестве показателя

работы вакуум-шахты.

2.Способ по п. 1,отличающийся тем, что в качестве показателя изменения

вакуума используют разность величины вакуума в вакуум-шахте и в вакуум-насосе.

3.Способ по п. 1, о т л-и чающийся тем, что в качестве показателя изменения

вакуума используют отношение площади сечения канала трубопровода отвода летучих к площади сечения канала, образующегося при наличии осадка вторичных продуктов на стенках канала.

4. Способ поп. 1,отличающийся тем, что в качестве показателя изменения вакуума используют толщину слоя осадка на стенках рабочего органа вакуум-системы, замеренную датчиком толщины.

5. Способ по п. 1,отличающийся тем, что в качестве показателя изменения вакуума используют отклонение от постоянного заданного значения произведения величины вакуума на объем рабочего органа

вакуум-системы.

Данные по свойствам Гранулированного поликарбоната, получаемого с использованием способа упрявлекня процессом вакуум-экструзии

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА УДАЛЕНИЯ ЛЕТУЧИХ ВЕЩЕСТВ ПРИ ЭКСТРУЗИИ МАТЕРИАЛОВ | 1989 |

|

SU1624857A1 |

| Способ автоматического управления процессом вакуумэкструзии | 1986 |

|

SU1387330A1 |

| СВЕРХЧИСТЫЕ ПОЛИКАРБОНАТЫ С ХОРОШЕЙ СОБСТВЕННОЙ ОКРАСКОЙ И ВЫСОКОЙ ТЕРМОСТАБИЛЬНОСТЬЮ, УСТРОЙСТВО И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2566822C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМОЛОЧНОЙ КИСЛОТЫ | 2007 |

|

RU2551496C2 |

| Устройство автоматического управления дозированной подачей по трубопроводу расплава полимера из питающего аппарата в экструдер с вакуумными шахтами | 1986 |

|

SU1387331A1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ, ПЕРЕРАБОТКИ ИЛИ ВТОРИЧНОГО ИСПОЛЬЗОВАНИЯ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2007 |

|

RU2412804C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРНОГО ПОЛИКАРБОНАТНОГО ЛИСТА | 2009 |

|

RU2422275C1 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2513427C9 |

| СПОСОБ УДАЛЕНИЯ ЛЕТУЧИХ КОМПОНЕНТОВ ИЗ ЭЛАСТОМЕРСОДЕРЖАЩИХ СРЕД И ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЭТОГО УСТРОЙСТВА ДЕГАЗАЦИИ | 2014 |

|

RU2684367C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛЬ | 2011 |

|

RU2596235C2 |

Изобретение относится к способам автоматического управления процессом вакуум-экструзии и м. б. использовано в переработке полимерных материалов. Цель изобретения - повышение качества продукта за счет стабилизации содержания в нем остаточных летучих веществ. Для этого в способе автоматического управления процессом вакуум-экструзии регулируют вязкость продукта изменением параметром процесса в зависимости от показателя изменения вакуума в вакуум-системе. Показателем изменение вакуума может служить: разность величин вакуума в вакуум-шахте и вакуум-насосе, отношение площади сечения канала отвода летучих к площади сечения канала при наличии осадка. Кроме того, в качестве показателя изменения вакуума используют толщину осадка на станках рабочего органа лли отклонение заданного значения произведения величины вакуума на объем рабочего органа вакуум-системы. При осуществлении способа осуществляют регулирование температуры расплава или скорости вращения шнеков в зависимости от показателя изменения вакуума. При этом уменьшается содержание летучих веществ в продукте и повышается его качество. 4 з.п. ф-лы, 1 табл., 1 ил. СО с

Показатель

Температуре расплава , с ч

Скорость вращения инекоя, об/мин Вакуум, нбар:

в вакхум-иахте

в вакуум-насосе Параметры вакуум- системЫ

.

Свойства граиуля1га Остаточное содержание летучих веществ, X 0,05 0,07

0,05 0,051 0,05 0,04 0, 0,055 0,052 0,048

| Устройство для автоматического управления процессом отжима влаги из полимерных материалов | 1985 |

|

SU1256972A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ автоматического управления процессом вакуумэкструзии | 1986 |

|

SU1387330A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-05-15—Публикация

1989-04-26—Подача