Изобретение относится к технологии переработки пластмасс и может быть использовано в различных областях техники при переработке пластицированных термореактивных полимерных материалов методом прямого прессования, например при изготовлении тормозных колодок.

Целью изобретения является снижение расхода материала и повышение качества изделий. Кроме того, данный способ позволяет снизить энергоемкость оборудования и повысить стойкость пресс-форм.

Сущность изобретения заключается в следующем.

Предварительно пластицированный термореактивный материал получают пластикацией в пластикаторе либо путем изготовления таблеток с последующим прогревом в генераторе ТВЧ. Далее пластицированный материал дозируют в пресс-форму пресса, нагретую до температуры прессования, и в течение 0,7-1,0 от времени вязкопластичного состояния материала создают давление, составляющее 0,2-0,4 от оптимального давления прессования для данного материала. По истечении 0,7-1,0 времени вязкопластичного состояния материала создают оптимальное давление прессования и при этом давление проводят отверждение материала.

Развитие способа предусматривает отверждение материала при оптимальном давлении в течение времени достижения 0,3-0,5 степени его отверждения, после чего понижают давление до 0,2-0,4 величины оптимального давления прессования и отверждают при этом давлении.

Время вязкопластичного состояния термореактивных материалов в зависимости от температуры прессования определяют предварительно на пластомере "Полимер-Р-1" по ГОСТ 15882-84 "Пластмассы. Методы определения пластично-вязких свойств и кинетики отверждения реактопластов".

Степень отверждения в зависимости от времени выдержки определяют предварительно для конкретного реактопласта из сопоставления результатов, полученных при физико-механических испытаниях, пластометрии и экстракции.

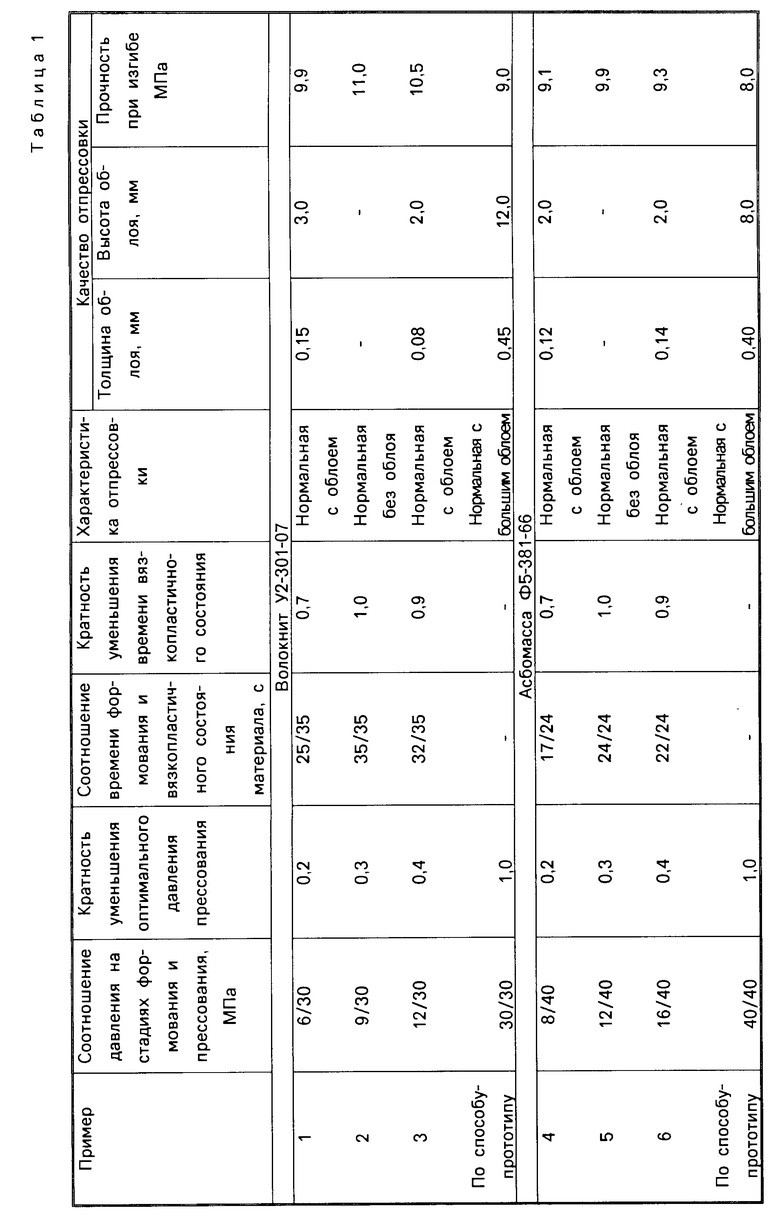

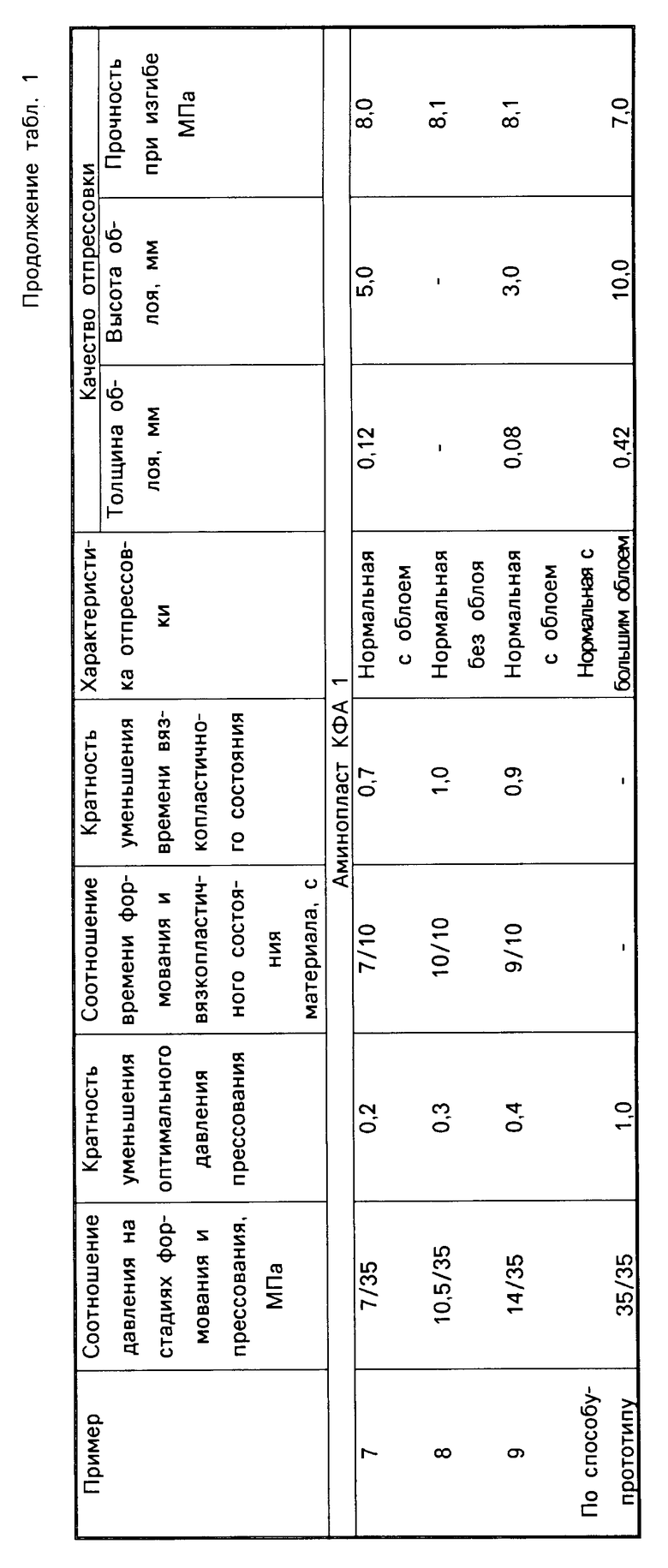

Изобретение иллюстрируется примерами прессования предварительно пластифицированных волокнита У2-301-07 (ГОСТ 5689-79), асбомассы Ф5-381-66 (ОСТ 6-05-429-77) и аминопласта КФА 1 (ГОСТ 9359-80).

Волокнит У2-301-07 (ГОСТ 5689-79) представляет собой полимерную композицию на основе резольной фенолформальдегидной смолы, хлопковых волокон и целевых добавок.

Предварительно полученный пластикат из волокнита У2-301-07, имеющий температуру 98-100оС, дозируют в пресс-форму пресса. Прессование материала проводят при температуре пресс-формы 160-165оС. Оптимальное давление прессования бруска из волокнита составляет 30 МПа.

Время вязкопластичного состояния волокнита У2-301-07, определенное в этих условиях составляет 35 с.

Асбомасса Ф5-381-66 (ОСТ 6-05-429-77) представляет собой полимерную композицию на основе фенолформальдегидной смолы резольного типа и коротковолокнистого асбеста. Предварительно полученный пластикат из асбомассы Ф5-381-66, имеющий температуру 102-105оС, дозируют в пресс-форму пресса. Прессование материала проводят при температуре пресс-формы 155-160оС. Оптимальное давление прессования бруска из асбомассы составляет 40 МПа.

Время вязкопластичного состояния асбомасс Ф5-381-66, определенное в этих условиях, составляет 24 ч.

Аминопласт КФА1 (ГОСТ 9359-80) представляет собой пресс-порошок на основе карбамидоформальдегидной смолы и измельченной целлюлозы.

Предварительно полученный пластикат из аминопласта КФА1, имеющий температуру 90-93оС, дозируют в пресс-форму пресса. Прессование материала проводят при температуре пресс-формы 150-155оС. Оптимальное давление прессования бруска из аминопласта составляет 35 МПа.

Время вязкопластичного состояния аминопласта КФА1, определенное в этих условиях, составляет 10 с.

Примеры выполнения способа в соответствии с настоящим изобретением в сравнении с известным способом-прототипом приведены в табл.1.

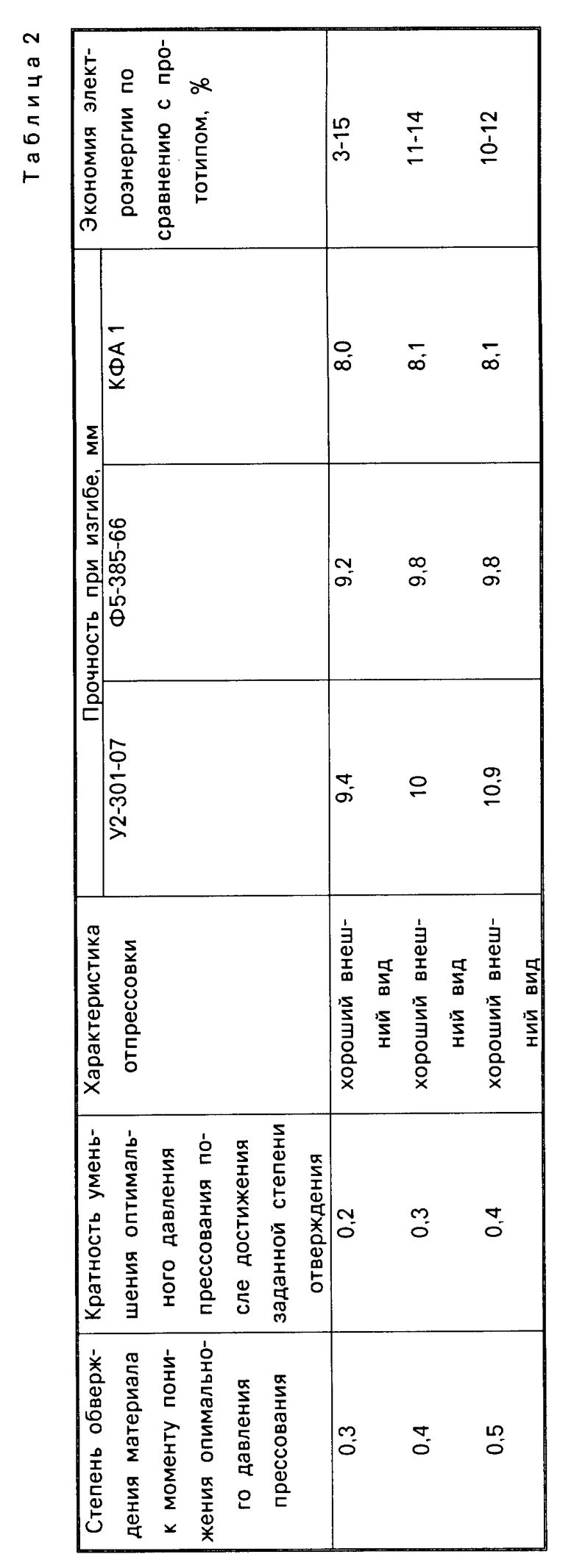

Примеры, иллюстрирующие развитие способа в соответствии с изобретением, при котором материал в пресс-форме отверждают при оптимальном давлении в течение времени достижения 0,3-0,5 степени его отверждения, после чего понижают давление до 0,2-0,4 величины оптимального давления прессования и отверждают при этом давлении, приведены в табл.2.

Способ в соответствии с изобретением позволяет снизить расход материала за счет уменьшения вытекания его через зазоры пресс-формы, повысить стойкость пресс-формы за счет снижения давления прессования, повысить качество изделий и уменьшить энергоемкость способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1991 |

|

RU2060886C1 |

| Способ изготовления изделий из термореактивных материалов | 1988 |

|

SU1666319A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ РЕАКТОПЛАСТОВ | 1984 |

|

SU1635415A1 |

| Способ контроля степени отверждения термореактивных полимерных материалов | 1984 |

|

SU1267221A1 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

| Способ контроля степени отверждения термореактивных полимерных материалов | 1986 |

|

SU1374100A1 |

| Способ соединения деталей | 1987 |

|

SU1433743A1 |

| Состав для очистки пресс-форм | 1989 |

|

SU1707032A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКТОПЛАСТОВ | 1991 |

|

RU2012502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ПАНЕЛЕЙ | 2019 |

|

RU2754886C1 |

Изобретение относится к технологии переработки пластмасс и может быть использовано в различных областях техники при переработке пластицированных термореактивных полимерных материалов методом прямого прессования, например при изготовлении тормозных колодок. Изобретение позволяет снизить расход материала, повысить качество изделий, а также уменьшить энергоемкость способа и повысить стойкость пресс-форм за счет того, что в процессе прессования величину давления на материал изменяют во времени ступенчато: формование в течение времени, составляющего 0,7 - 1,0, от величины времени вязкопластического состояния материала при температуре прессования проводят при давлении, составляющем 0,2 - 0,4 от величины оптимального давления прессования, затем поднимают давление прессования до оптимального и окончательно отверждают при этом давлении или после достижения оптимального давления прессования материал отверждают при этом давлении в течение времени достижения 0,3 - 0,5 степени отверждения материала, затем понижают давление значения, составляющего до 0,2 - 0,4 от величины оптимального давления, и отверждают при этом давлении. 1 з.п.ф-лы, 2 табл.

| Брагинский В.А | |||

| Прессование, Л.: Химия, 1979, с.41-52. |

Авторы

Даты

1994-10-15—Публикация

1985-09-13—Подача