Изобретение относится к переработке реактопластов, а именно стеклопластиков на основе термореактивных смол, и может быть использовано при производстве прессовых и литьевых изделий в автомобильной, электротехнической и других отраслях промышленности.

Известен способ переработки реактопластов (1), включающий прямое прессование материала и отверждение его в пресс-форме. Недостатками данного способа являются большие давления прессования 30-55 ПМа и длительное время выдержки изделия в пресс-форме, что приводит к большим затратам при переработке.

Наиболее близким к предлагаемому по технической сущности является способ переработки с использованием шнековой пластикации перед прессованием (2), позволяющий снизить давление до 25-35 МПа и цикл прессования за счет предварительного подогрева пресс-материала и снижения его вязкости. Однако, пластикация пресс-материалов требует больших энергетических затрат (крутящий момент на шнеке достигает 50-60 кГм) и вызывает повышенный износ пары цилиндр - шнек. Кроме того, при данном способе переработки реактопластов возникают трудности при прессовании изделий сложной конфигурации (например, коллекторов), связанные с недостаточно низкой вязкостью пластифицированного пресс-материала.

Целью изобретения является расширение технологических возможностей за счет расширения ассортимента получаемых изделий, в том числе сложной конфигурации (например, коллектора, щеткодержатели, пакет якоря электродвигателя) и снижение затрат при их производстве за счет сокращения технологического цикла или применения более дешевого сырья.

Поставленная цель достигается тем, что по предлагаемому способу переработки, включающему пластикацию пресс-материала и последующее формование и отверждение его в пресс-форме, в качестве пресс-материала используют смесь прессовочного и литьевого стеклопластиков на основ термореактивных смол в массовом соотношении (90-50): (10-50) соответственно и формование пластицированной смеси в пресс-форме осуществляют под давлением 5-25 МПа, изменяющимся в указанных интервалах при изменении соотношения компонентов в смеси пропорционально линейному закону. Смеси из прессовочного и литьевого стеклопластиков в массовом соотношении (90-50): (10-50) обладают более низкой вязкостью по сравнению с прессовочными стеклопластиками, что позволяет пластицировать материал при пониженных крутящих моментах, снижает износ оснастки и оборудования, требует пониженных давлений прессования, поскольку между давлением прессования и вязкостью пресс-материала существует линейная зависимость (3).

Снижение давления прессования дает возможность увеличить гнездность оснастки или же применять пресс меньшего тоннажа. Кроме того, снижение эффективной вязкости позволяет формовать изделия сложной конфигурации, например, коллектора, щеткодержатели, пакет якоря электродвигателя, и таким образом появляется возможность расширить ассортимент прессовых и литьевых изделий.

Конечными техническими результатами, которые могут быть получены при осуществлении изобретения, являются повышение производительности, снижение энергетических затрат и металлоемкости оборудования, что в целом приводит к снижению затрат на производство изделий из реактопластов.

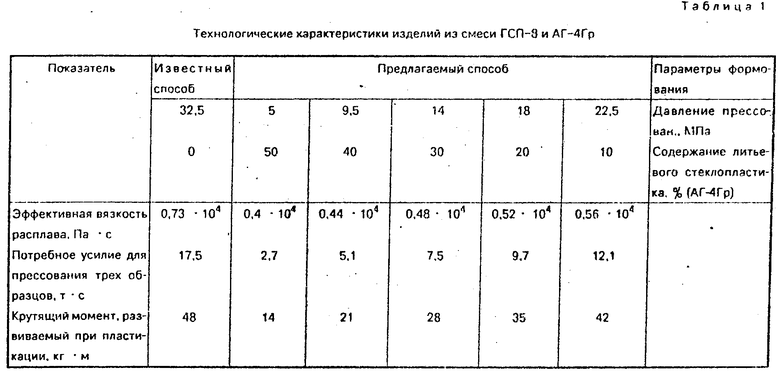

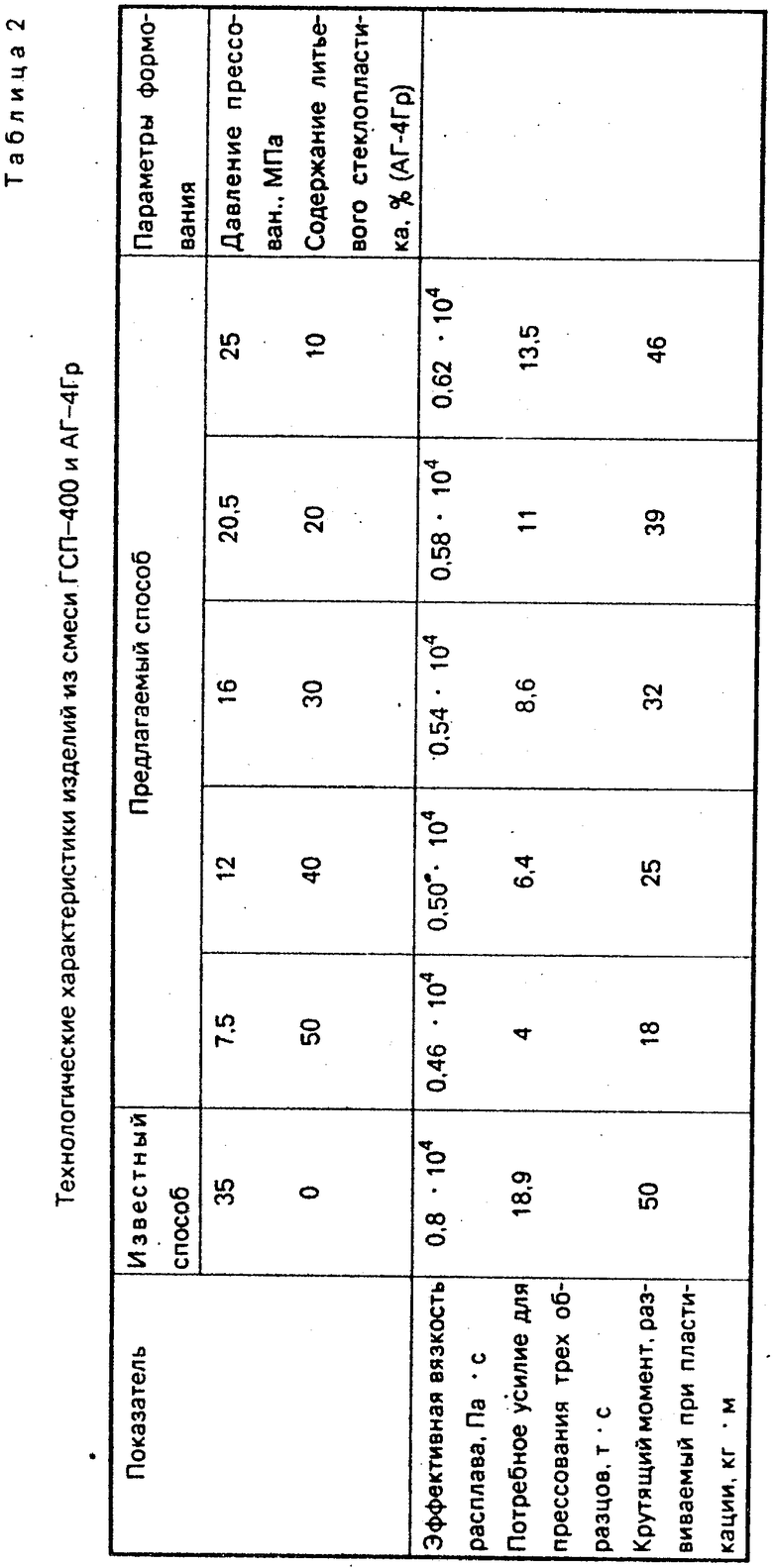

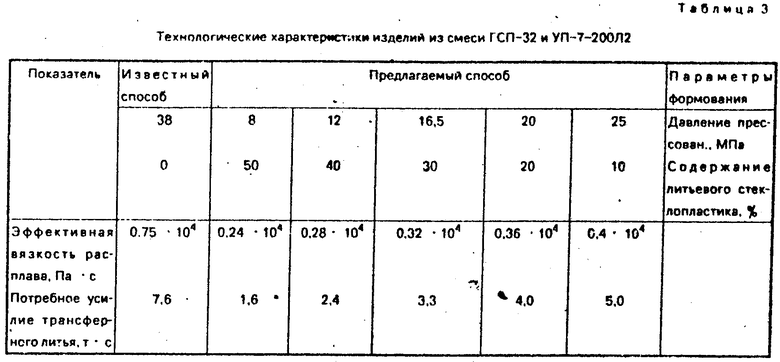

Сведения, подтверждающие возможность осуществления изобретения приведены в примерах его реализации и табл. 1-3.

П р и м е р 1. Пресс-материал: смесь прессовочного стеклопластика ГСП-8 (ТУ 6-11-263-77) и литьевого стеклопластика АГ 4Гр (ТУ 6-07-294-89) на основе фенолоформальдегидной смолы и стеклянных нитей. Содержание АГ - 4Гр равно 10-50% .

Прессуемое изделие - стандартный брусок 10х15х120 мм. Предварительно подготовленную смесь пластицировали и дозировали в шнековом пластикаторе-дозаторе. Пластицированную дозу с температурой 80-100оС формовали в пресс-форме при 160-170оС с давлением 5-25 МПа. При этом проводились замеры давления прессования и крутящего момента, развиваемого шнеком пластикатора для различного содержания компонентов смеси. Была определена эффективная вязкость (методом ротационной вискозиметрии) для каждой партии смеси. Результаты технологических испытаний для смеси материалов ГСП-8 и АГ - 4Гр приведены в табл. 1.

П р и м е р 2. Пресс-материал: смесь прессовочного стеклопластика ГСП - 400 и литьевого стеклопластика АГ - 4Гр с содержанием последнего 10-50% .

Смесь перерабатывалась в модельные изделия по технологической схеме, приведенной в примере 1 с теми же режимами переработки. Результаты технологических испытаний для смеси материалов ГСП-400 и АГ - 4Гр приведены в табл. 2.

П р и м е р 3. Пресс-материал: смесь прессовочного стеклопластика ГСП - 32 (ТУ 6-11-263-77) и литьевого эпоксиреактопласта УП-7-200 Л2 (ТУ 6-05-241-339-82) на основе эпоксидной смолы и рубленного стекловолокна. Содержание литьевого стекловолокна 10-50% .

Стандартный образец - брусок 4х10х80 мм получали трансферным литьем на прессе. Предварительно подготовленную смесь загружали в литьевой цилиндр пресс-формы, где доза пластицировалась при прохождении по литниковым каналам и далее формовались образцы. Температура формования 190оС. При этом проводились замеры потребного усилия трансферного литья и определялось давление прессования образцов для различного содержания компонентов смеси. Была определена эффективная вязкость для каждой партии смеси. Результаты технологических испытаний для смеси материалов ГСП-32 и УП-7-200Л2 приведены в табл. 3.

Из табл. 1-3 видно, что уменьшение эффективной вязкости за счет использования в смеси литьевого стеклопластика ведет к изменению крутящего момента при пластикации и позволяет снизить давление прессования при формовании изделий, при этом давление прессования уменьшается с увеличением содержания литьевого стеклопластика пропорционально по линейному закону:

Р = a - kS, где Р - давление прессования, МПа;

а - коэффициент, зависящий от исходных компонентов в смеси (для примера 1 а = 27 МПа, для примера 2 а = 29,5 МПа, для примера 3 а = 29,5 МПа).

k - постоянный коэффициент для выбранных смесей (для смеси АГ - 4Гр k≠0,44; для смеси, содержащей УП - 7 - 200Л2 k = 0,44).

S - процентное содержание литьевого компонента.

П р и м е р 4. Пресс-материал - смесь прессовочного стеклопластика ГСП-32 и литьевого стеклопластика АГ - 4Гр с соотношением по массе 50: 50% .

Эта смесь подвергалась технологическому испытанию на возможность переработки на реактопластавтомате литьем под давлением. Предварительно подготовленную дозу загружали в бункер литьевой машины, пластицировали дозу при 80-100оС и формовали стандартные образцы при 160оС. Наблюдался нормальный процесс пластикации и формования. Реализация изобретения на реактопластавтомате - один из вариантов расширения технологических возможностей за счет использования смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ РЕАКТОПЛАСТОВ | 1984 |

|

SU1635415A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОРЕАКТИВНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2037419C1 |

| Способ переработки реактопластов | 1991 |

|

SU1807939A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1991 |

|

RU2060886C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОРЕАКТИВНЫХ ВОЛОКНИСТЫХ И ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1985 |

|

SU1624860A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ И ЛИТЬЕВАЯ ФОРМА | 1994 |

|

RU2037418C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЕРМОРЕАКТИВНЫХ | ПРЕССМАТЕРИАЛОВ1» | 1972 |

|

SU358188A1 |

| Способ контроля технологическихСВОйСТВ ТЕРМОРЕАКТиВНыХ МАТЕРиАлОВ | 1979 |

|

SU830192A1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА ДЛЯ РЕАКТИВНОГО СНАРЯДА, СПОСОБ ИЗГОТОВЛЕНИЯ ДЛЯ СОПЛОВОГО БЛОКА РАКЕТНОГО ДВИГАТЕЛЯ ВКЛАДЫШЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ВКЛАДЫШЕЙ СОПЛОВОГО БЛОКА РАКЕТНОГО ДВИГАТЕЛЯ | 1996 |

|

RU2104405C1 |

| Способ изготовления изделий из термореактивных материалов | 1988 |

|

SU1666319A1 |

Сущность изобретения: способ переработки реактопластов включает в себя пластикацию пресс-материала и последующее его формование в пресс-форме. В качестве исходного пресс-материала используют смесь прессовочного и литьевого стеклопластиков в массовом соотношении (90 - 50) : (10 - 50), а формование пластицированной смеси в пресс-форме осуществляются под давлением 5 - 25 МПа. 2 табл.

СПОСОБ ПЕРЕРАБОТКИ РЕАКТОПЛАСТОВ, включающий пластикацию пресс-материала и последующее формование и отверждение его в пресс-форме, отличающийся тем, что, с целью расширения технологических возможностей и снижения затрат на переработку, в качестве пресс-материала используют смесь прессовочного и литьевого стеклопластиков на основе термореактивных смол в массовом соотношении 90 - 50 : 10 - 50 соответственно и формование пластицированной смеси в пресс-форме осуществляют под давлением 5 - 25 МПа, изменяющимся в указанных интервалах при изменении соотношения компонентов в смеси пропорционально линейному закону.

Авторы

Даты

1994-05-15—Публикация

1991-05-06—Подача