Изобретение относится к технологии переработки пластмасс и может быть использовано для получения таблеток (брикетов) сложной конфигурации (например, кольцевой формы) из волокнонаполненных и особенно из композиционных материалов с длинноволокнистым наполнителем.

Целью изобретения является повышение производительности и качества таблеток при таблетировании волокнистых реактопластов за счет предотвращения разрушения волокон.

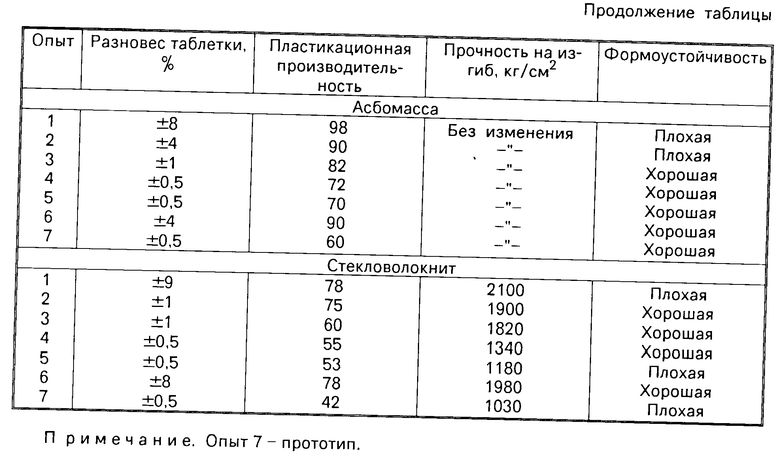

На чертеже показаны этапы осуществления предлагаемого способа на примере изготовления кольцевых таблеток из волокнистого реактопласта типа волокнита У2-301-07.

Позиции I и II. Материал с насыпной плотностью 0,18 г/см2 из бункера пластикатора захватывается шнеком 1 и поступает в материальный цилиндр 2 с внутренним диаметром 63 мм, нагретый до 100оС. Шнек с диаметром 63 мм без осевого перемещения вращается со скоростью 40 об/мин. Продвигаясь в канале 3 шнека, материал пластицируется и поступает в нагретую до 90оС камеру дозирования 4 с диаметром 70 мм, преодолевая сопротивление поршня 5, развивающего противодавление 20 кг/см2 и отходящего под избыточным давлением материала на заранее заданное расстояние, равное 124 мм. При этом в дозирующей камере набирается доза 6, имеющая объем 478 см3, температуру 90оС и плотность материала 1,1 г/см3. Одновременно с этим поршень 7 запрессовывает ранее набранную дозу 8 из камеры дозирования 9 в пресс-форму 10 под давлением 160 кг/см3, получается кольцевая таблетка 11 с диаметром 150 мм, температурой 90оС и плотностью материала 1,35 г/см3.

В указанный период выталкиватели 12 выталкивают отформованную таблетку 13 из пресс-формы 14 и возвращаются в исходное положение. По достижении поршнем 5 заданного нижнего положения привод шнека отключается. После того, как закончены операции набора дозы и формования таблетки, сочлененные камеры дозирования 4 и 9 сдвигаются в правое положение, отрезая дозу. Затем включается привод шнека.

Позиции III и IV. Под шнеком находится камера дозирования 9 с диаметром 80 мм и в ней осуществляют набор дозы, преодолевая сопротивление поршня 7, развивающего противодавление 20 кг/см2 и отходящего под избыточным давлением материала на заранее заданное расстояние, равное 100 мм. При этом в камере дозирования 9 набирается доза 15, имеющая объем 512 см3, температуру 90оС и плотность материала 1,1 г/см3. Одновременно с этим ранее набранная доза из камеры дозирования 4 запрессовывается в пресс-форму 14 под давлением 160 кг/см2, получается кольцевая таблетка диаметром 170 мм с температурой материала 90оС и плотностью 1,35 г/см3.

В указанный период выталкиватели 16 выталкивают отформованную таблетку 11 из пресс-формы 10 и возвращаются в исходное положение. По достижении поршнем 7 заданного нижнего положения привод шнека отключается. После того, как закончены операции набора дозы и формования таблетки, сочлененные камеры дозирования сдвигаются в левое положение, отрезая дозу. Затем включается привод шнека и процесс повторяется.

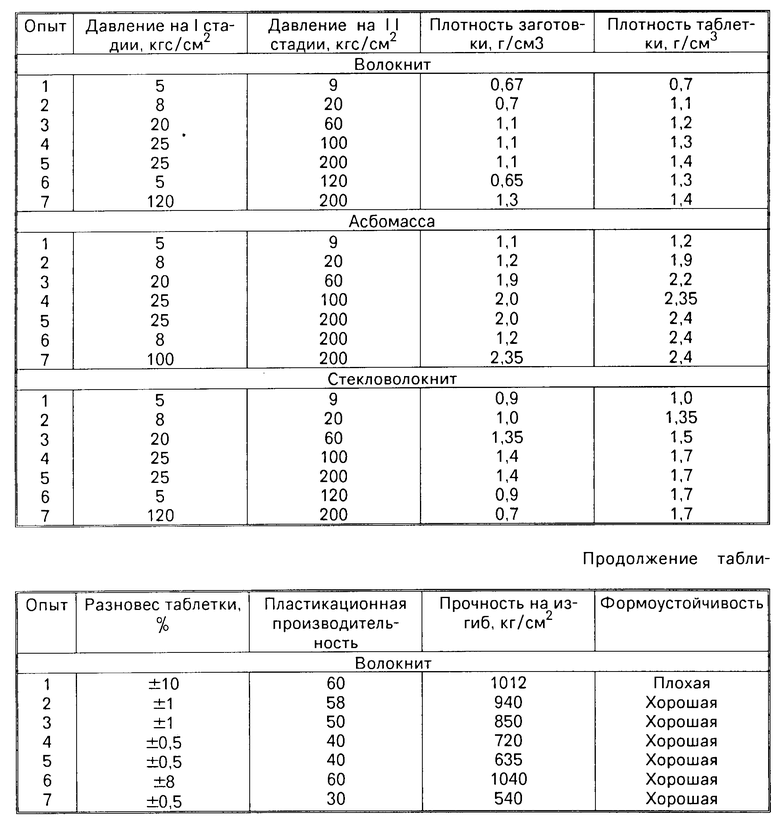

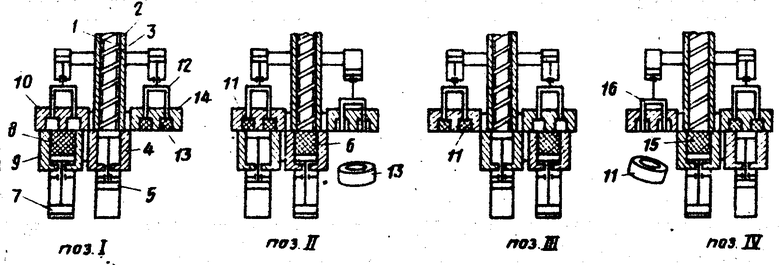

Предельные значения плотности и давления на двух стадиях изготовления таблетки получены на основании экспериментов, проведенных для трех типов волокнистых реактопластов: волокнита, асбомассы и стеклопластика. Методика эксперимента заключалась в следующем. Варьируя противодавлением, получали таблетки различной плотности. Взвешиванием таблеток определяли их разновес, визуально определяли их формоустойчивость. Для определения степени разрушения волокна из таблетки прессовали стандартные бруски и испытывали их на прочность. Одновременно определяли пластикационную производительность при различных величинах противодавления.

Результаты экспериментов приведены в таблице.

Анализ полученных данных показывает следующее. При давлениях соответственно на I и II стадиях, равных 5 кг/см2, когда их соотношение равно 2, достигается плотность заготовки меньше 0,7 от величины плотности изделия. При этом наблюдаются очень большой разновес таблеток и плохая их формоустойчивость. Это характерно для всех трех типов материалов. Достижение плотности заготовки, равной 0,7-0,9 от величины плотности изделия, происходит при давлении на I стадии в 2-20 раз меньше давления последующего прессования. При этом обеспечиваются высокая точность дозирования, достаточно высокая производительность пластикации и формоустойчивость, за исключением асбомассы при давлении на II стадии 20 кг/см3. Однако по мере увеличения давления прочностные свойства изделия падают из-за разрушения волокна при пластикации.

Пластикация при давлении в камере дозирования свыше 100 кг/см3, когда соотношение давлений < 2, дает уплотнение заготовки более 0,9 от величины плотности изделия, что приводит к значительному ухудшению прочностных свойств, уменьшению пластикационной производительности, а в некоторых случаях к плохой формоустойчивости таблеток. Такие результаты соответствуют прототипу.

Плотность, равная 0,8-1,0 от величины плотности изделия, обеспечивается на II стадии при давлениях свыше 60 кг/см3, когда давление на II стадии в 2-20 раз больше давления на I стадии. При этом достигается наилучшая точность дозирования ±0,5% Если плотность таблетки < 0,8 от величины плотности изделия, то точность дозирования заметно уменьшается.

Увеличение давления прессования таблетки свыше 200 кг/см3 не улучшает свойства таблеток, но приводит к лишним энергозатратам. Если соотношение давления на II и I стадиях > 20, то резко падает точность дозирования.

Таким образом, как следует из таблицы, противодавление на стадии получения дозы (заготовки), в 2-20 раз меньшее давления последующего прессования таблетки, обеспечивает наилучшие технико-экономические показатели предлагаемого способа по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОРЕАКТИВНЫХ ВОЛОКНИСТЫХ И ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1985 |

|

SU1624860A1 |

| Способ дозирования и пластикации волокнонаполненных реактопластов | 1985 |

|

SU1265057A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1991 |

|

RU2060886C1 |

| Дозатор-пластикатор для термореактивных пластмасс | 1986 |

|

SU1344616A1 |

| Роторная линия для прессования изделий из реактопластов | 1990 |

|

SU1781064A1 |

| СПОСОБ ДОЗИРОВАНИЯ ТЕРМОРЕАКТИВНЫХ МАТЕРИАЛОВ С ВОЛОКНИСТЫМ НАПОЛНИТЕЛЕМ | 1995 |

|

RU2099187C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКТОПЛАСТОВ | 1991 |

|

RU2012502C1 |

| Дозирующее устройство для термореактивных материалов | 1975 |

|

SU704801A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170957C2 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1989 |

|

SU1666308A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ РЕАКТОПЛАСТОВ путем предварительной пластикации материала с последующим формованием таблетки под действием противодавления, отличающийся тем, что, с целью повышения производительности и качества таблеток при таблетировании волокнистых реактопластов за счет предотвращения разрушения волокон, формование таблетки под действием противодавления осуществляют до величины плотности таблетки, равной 0,7 0,9 от величины плотности изделия, а затем производят окончательное прессование таблетки в пресс форме до величины плотности, равной 0,8 1,0 от величины плотности изделия, причем усилие противодавления предварительного формования таблетки в 2 20 раз меньше давления окончательного прессования таблетки.

| Дозатор-пластикатор для термореактивных пресс-материалов | 1980 |

|

SU937173A2 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-08-20—Публикация

1984-09-05—Подача