Изобретение относится к технологии переработки пластмасс и может быть использовано в различных областях техники при переботке термореактивных полимерных материалов методами прессования и литья под давлением, преимущественно при изготовлении тонкостенных изделий.

Цель изобретения - уменьшение продолжительности цикла отверждения и энергозатрат.

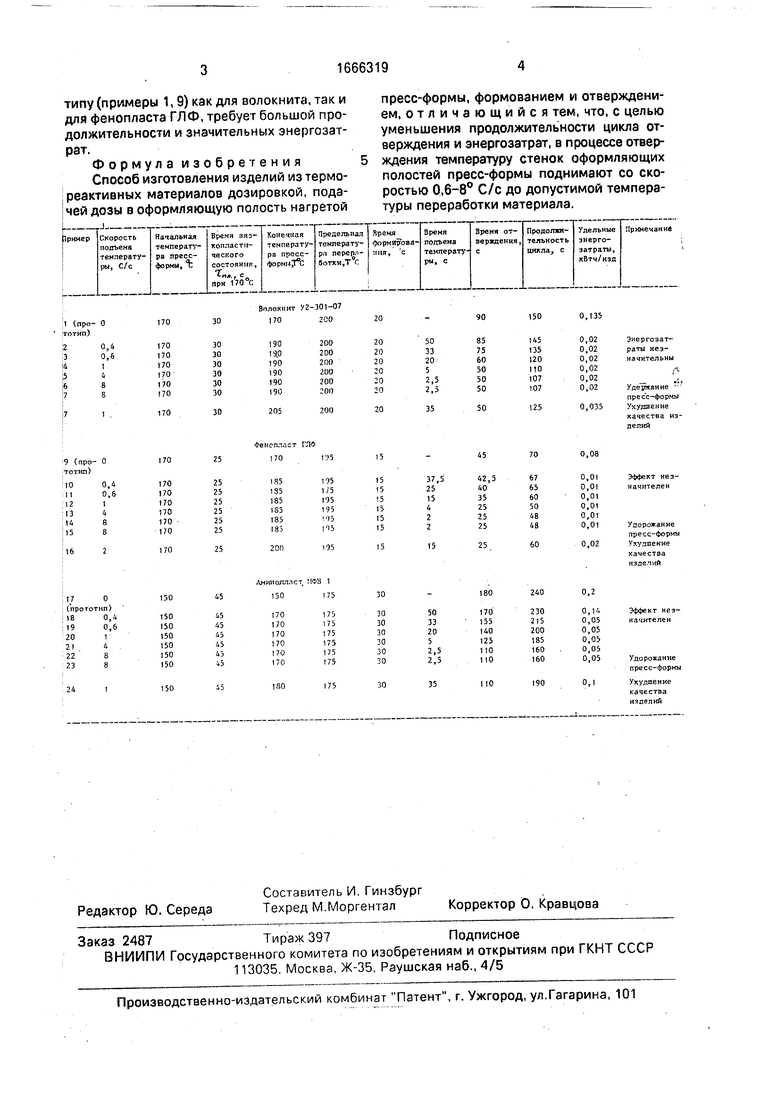

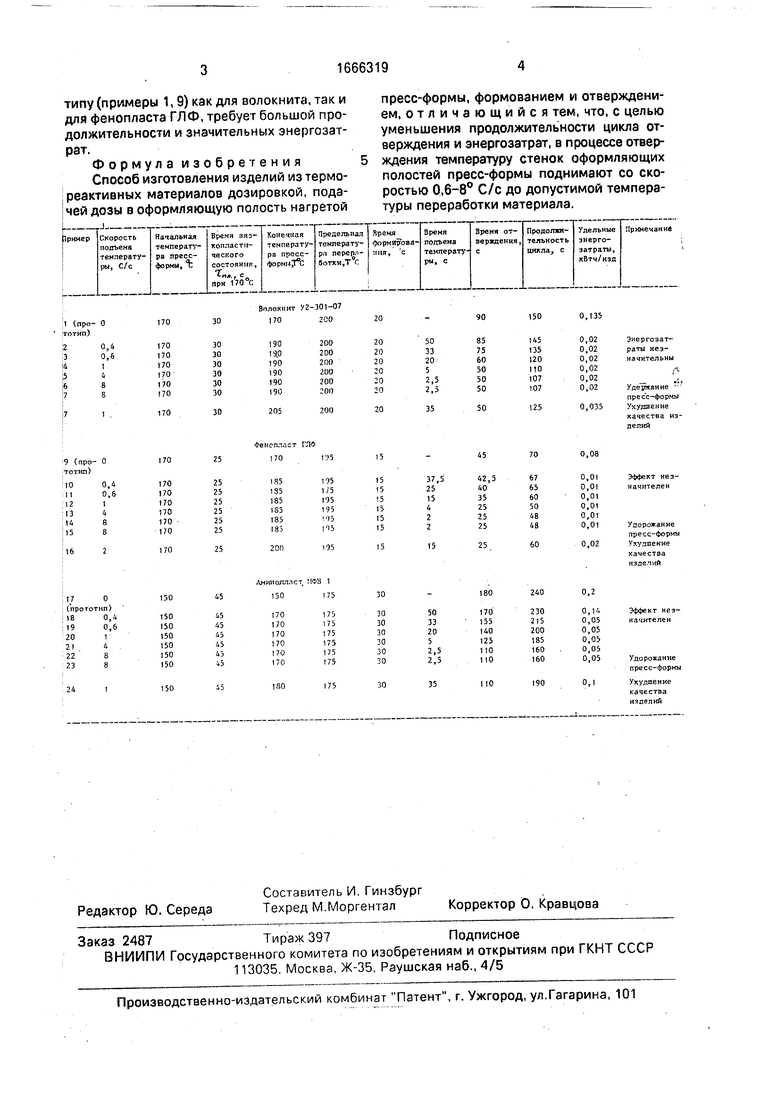

Примеры 1-8. Предварительно подготовленную дозу волокнита У2-301-07, имеющую комнатную температуру, загружают в пресс-форму, нагретую до 170° С, производят подпрессовку и формование изделия за время 20 с, которое меньше времени вязкопластического состояния волокнита при 170° С, равного 30 с. Средняя скорость подъема температуры стенки оформляющих полостей пресс-формы и остальные данные сведены в таблицу. После отверждения материала, пресс-форму открывают, изделие выталкивают, матрицу и

пуансон обдувают сжатым воздухом. Далее цикл повторяется.

Примеры 9-16. Литьевой фенопласт ГЛФ дозируют в шнековом пластикаторе литьевой машины, полученную дозу впрыскивают в пресс-форму, нагретую до температуры 170° С, производят дегазацию сбрасыванием давления литья и формуют изделие под давлением выдержки (подпитка) за время 15 с, которое меньше времени вязкопластического состояния материала при 170° С, равного 20 с. Скорость подъема температуры стенки оформляющих полостей пресс-формы и остальные данные сведены в таблицу. После отверждения материала, пресс-форму открывают, изделие выталкивают, матрицу и пуансон охлаждают до начальной температуры 170° С (например, подачей охлаждающей жидкости по каналам пресс-формы). Далее цикл повторяется.

Анализ полученных данных показывает следующее. Отверждение при постоянной температуре пресс-формы, согласно гцэотосл

с

о о о со

ю

типу (примеры 1, 9) как для волокнита, так и для фенопласта ГЛФ, требует большой продолжительности и значительных энергозатрат.

Формула изобретения Способ изготовления изделий из термореактивных материалов дозировкой, подачей дозы в оформляющую полость нагретой

пресс-формы, формованием и отверждением, отличающийся тем, что, с целью уменьшения продолжительности цикла отверждения и энергозатрат, в процессе отверждения температуру стенок оформляющих полостей пресс-формы поднимают со скоростью 0,6-8° С/с до допустимой температуры переработки материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОРЕАКТИВНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2037419C1 |

| Способ переработки реактопластов | 1991 |

|

SU1807939A3 |

| Способ определения оптимального усилия прессования изделий из термореактивных пресс-материалов | 1984 |

|

SU1158899A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ И ЛИТЬЕВАЯ ФОРМА | 1994 |

|

RU2037418C1 |

| Способ определения оптимальной температуры переработки фенопластов | 1988 |

|

SU1589136A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1995 |

|

RU2099190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОРЕАКТИВНЫХ ВОЛОКНИСТЫХ И ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1985 |

|

SU1624860A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1989 |

|

RU2050279C1 |

| Способ контроля технологических свойств термореактивных материалов | 1982 |

|

SU1054739A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКТОПЛАСТОВ | 1991 |

|

RU2012502C1 |

Изобретение относится к технологии переработки пластмасс и может быть использовано в различных областях техники при переработке термореактивных полимерных материалов методами прессования и литья под давлением, преимущественно при изготовлении тонкостенных изделий. Изобретение позволяет уменьшить продолжительность цикла отверждения и энергозатрат за счет осуществления способа изготовления изделий из термореактивных материалов дозировкой, подачей дозы в оформляющую полость нагретой пресс-формы, формованием и отверждением, при этом в процессе отверждения температуру стенок оформляющих полостей пресс-формы поднимают со скоростью 0,6 - 8°С/с, не превышая допустимой температуры переработки материала. 1 табл.

170

30

205

200

9 (про- О тотип)

Фенепаст ГЛФ

170

0,4

0,6

I

4

8

8

170 170 170 170 170 170

170

25 25 25 25 25 25

25

145 135 185 185 185 (85

200

195 175 195 195 95 195

195

50

125

0,035

пре сс-формы Ухудшение качества изделий

37,5

25

15

4

2

2

15

45

42,5

40

35

25

25

25

25

67 65 60 50 48 48

60

0,08

0,01 0,01 0,01 0,01 0,01 0,01

0,02

Эффект незначителен

Удорожание

пресс-формы

ухудшекие

качества

изделий

| Соколов А.Д | |||

| и др | |||

| Термореактивные пластмассы для электротехники | |||

| М.: Энер- гоатомиздат, 1974, с.96-104. |

Авторы

Даты

1991-07-30—Публикация

1988-10-26—Подача