Изобретение относится к области сварки, а именно к сварочным материалам, и может быть использовано в химическом и нефтяном машиностроении, энергомашиностроении, теплоэнергетике и других отраслях промышленности.

Целью изобретения является улучшение санитарно-гигиенических условий труда, повышение производительности сварки. а также качества сварных соединений за счет улучшения механических свойств и отсутствия пор в наплавленном металле при сварке нержавеющих сталей открытой дугой.

Двухкомпонентная шихта более однородна, лучше спрессовывается, что значительно влияет на качество сварных соединений, а малый обьем обеспечивает жесткость проволоки, ликвидируются перегибы и заедания в сварочной машине, благодаря чему производительность сварки увеличивается на 20-30%. В указанном диапазоне содержания шихты с приведенным соотношением компонентов улучшается защита металла от воздуха, обеспечиваются стабильность дугового разряда, равномерность плавления шихты и оболочки, минимальное разбрызгивание металла при плавлении проволоки, хорошо формируется

о го ел о со ел

шов, отсутствуют поры и трещины. Применение ферротитана создает защиту металла шва от межкристаллитной коррозии и устраняет опасность появления горячих трещин.

Обеспечение сварочно-технологиче- ских свойств дает возможность получить высококачественные сварные соединения, что подтверждается результатами механических испытаний, испытаний на межкристаллитную коррозию, металлографическими исследованиями.

При сварке с использованием данного электрода улучшаются санитарно-гигиенические условия труда ввиду малого газообразования и минимального количества вредных веществ.

Для изготовления электрода использовался цилиндрический пруток из стали 08Х18Н10Т диаметром 20 мм и длиной 120 мм. В нем просверливали 3 продольных канала диаметром 3.2 мм, в которые засыпалась хорошо смешанная шихта. Эта заготовка затем подвергалась прокатке и волочению до диаметра проволоки 2-4 мм.

Полученным электродом производилась опытная полуавтоматическая сварка образцов из стали 08Х18Н10Т толщиной 3 мм и исследовались ее сварочно-технологиче- ские свойства, качество сварных соединений, а также санитарно-гигиенические условия труда. Результаты исследования сварочно-технологических свойств показали легкую возбудимость дуги и высокую ста- бильность ее горения, мелкокапельный перенос металла, незначительное разбрызгивание, хорошее формирование шва.

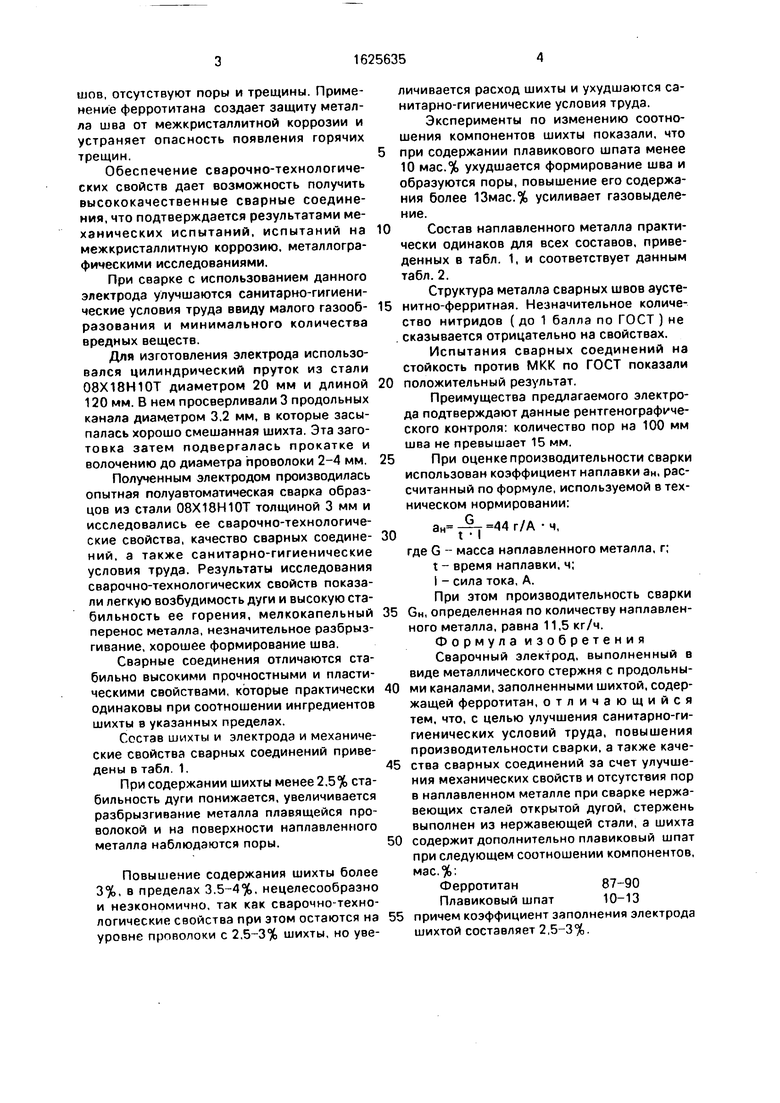

Сварные соединения отличаются стабильно высокими прочностными и пластическими свойствами, которые практически одинаковы при соотношении ингредиентов шихты в указанных пределах.

Состав шихты и электрода и механические свойства сварных соединений приведены в табл. 1.

При содержании шихты менее 2,5% стабильность дуги понижается, увеличивается разбрызгивание металла плавящейся проволокой и на поверхности наплавленного металла наблюдаются поры.

Повышение содержания шихты более 3%, в пределах 3.5-4%, нецелесообразно и неэкономично, так как сварочно-техно- логические свойства при этом остаются на уровне проволоки с 2,5-3% шихты, но увеличивается расход шихты и ухудшаются санитарно-гигиенические условия труда.

Эксперименты по изменению соотношения компонентов шихты показали, что при содержании плавикового шпата менее 10 мас.% ухудшается формирование шва и образуются поры, повышение его содержания более 13мас.% усиливает газовыделение.

Состав наплавленного металла практически одинаков для всех составов, приведенных в табл. 1, и соответствует данным табл. 2.

Структура металла сварных швов аусте- нитно-ферритная. Незначительное количество нитридов ( до 1 балла по ГОСТ ) не . сказывается отрицательно на свойствах.

Испытания сварных соединений на стойкость против МКК по ГОСТ показали положительный результат.

Преимущества предлагаемого электрода подтверждают данные рентгенографического контроля: количество пор на 100 мм шва не превышает 15 мм.

При оценке производительности сварки использован коэффициент наплавки ан, рассчитанный по формуле, используемой в техническом нормировании: G

ан 44 г/А ч,

t I

где G - масса наплавленного металла, г; t - время наплавки, ч; i - сила тока, А.

При этом производительность сварки GH, определенная по количеству наплавленного металла, равна 11,5 кг/ч.

Формула изобретения Сварочный электрод, выполненный в виде металлического стержня с продольны- ми каналами, заполненными шихтой, содержащей ферротитан, отличающийся тем, что, с целью улучшения санитарно-гигиенических условий труда, повышения производительности сварки, а также каче- ства сварных соединений за счет улучшения механических свойств и отсутствия пор в наплавленном металле при сварке нержавеющих сталей открытой дугой, стержень выполнен из нержавеющей стали, а шихта содержит дополнительно плавиковый шпат при следующем соотношении компонентов, мас,%:

Ферротитан87-90

Плавиковый шпат10-13

причем коэффициент заполнения электрода шихтой составляет 2,5-3%.

Т а блица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| Состав электродного покрытия | 1990 |

|

SU1738566A1 |

| Состав порошковой проволоки для сварки меди | 1978 |

|

SU774874A1 |

| Состав порошковой проволоки для сварки меди с медью и меди со сталью | 1982 |

|

SU1026999A1 |

| Шихта порошковой проволоки | 1990 |

|

SU1731549A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1988 |

|

SU1593061A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1988 |

|

RU1605451C |

| Состав электродного покрытия для сварки оловянистых бронз | 1978 |

|

SU766798A1 |

| Электродное покрытие | 1981 |

|

SU996147A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

Изобретение относится к сварке, в частности к сварочным материалам, и может быть использовано в химическом и неф- техимическом машиностроении. Цель изобретения - улучшение качества сварных соединений за счет улучшения механических свойств и отсутствия пор в наплавленном металле, повышение производительности сварки, а также улучшение санитарно-гигиенических условий труда. Стержень электрода (Э) выполнен из нержавеющей стали и содержит двухкомпо- нентную шихту, которая в процессе изготовления (прокатка и волочение) хорошо спрессовывается. Шихта содержит 87-90% ферротитана и 10-13% плавикового шпата. Коэффициент заполнения Э шихтой 2,5-3%. Малое содержание шихты позволяет уменьшить газовыделение и улучшить санитарно-гигиенические характеристики и сварочно-технологические свойства Э Кроме того, повышается производительность сварки. Ферротитан обеспечивает защиту металла шва против межкристаллитной коррозии и устраняет опасность появления горячих трещин. 2 табл. (Л С

Таблица 2

| Сварочная электродная проволока | 1974 |

|

SU517441A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сварочный электрод | 1974 |

|

SU505543A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-02-07—Публикация

1988-03-10—Подача