Изобретение относится к сварке, частности к составу электродного по крытия, применяемого для сварки оло вянистых бронз. Известны различные составы элек тродных покрытий для сварки оловяни тых бронз, например, покрытие 1, содержащее следующие компоненты, вес.%: Хлористый натрий Древесный уголь Мрамор Плавиковый шпат Криолит Однако металл щва, полученный д ным электродом, склонен к образова пор и трещин. Наиболее близким по составу явл ется электродное покрытие 2 , сод ЖсШ1ее следующие компоненты вес . % Фтористый натрий Марганец металличес7-15кий 3-7 Мрамор 15-35 Криолит Древесный уголь Хлористый натрий Плавиковый uinar Высокое содержание хлористого н рия, вступающего во взаимодействие с жидким стеклом, приводит к необходимости снижать модуль жидкого стекла с 2,65-3,4 до 2,5. Низкая плотность жидкого стекла, применяемого для замеса (1,26-1,28 кг/м) снижает прочность электродного покрытия. В процессе сварки выделяется большое количество дыма. Это ухудшает санитарно-гигиенические условия работы и возможность наблюдения за процессом сварки. При сварке короткой дугой электрод приваривается к основному металлу, а с увеличением длины дуги значительно увеличивается разбрызгивание. Металл шва имеет грубый переход к основному металлу, шлак с подогретого металла удаляется с трудом, а, как известно, из-за низкой технологической прочности ОЛОВЯНИСТЫХ бронз их рекомендуют сваривать с подогревом. Цель изобретения - создание сварочного электрода для сварки оловянистых бронз из тянутой проволоки бронзы марки Вр ОФ 6,5-0,15 по ГОСТ 16180-72 с электродным покрытием, улучшающим технологичность электродов в изготовлении, санитарно-гигиеническе условия работы, обеспечивающего высокие сварочно-технологические свойства электродов, снижающего склонность к образованию пор в металле шва.

Поставленная цель достигается тем что на стержень из бронзы марки Бр ОФ 6,5-0,15 наносится покрытие, содержащее Б своем составе натрий фосфорнокислый трехзамещенный и буру, а также криолит, хлористый натрий, .плавиковый шпат, мрамор, фтористый натрий, древесный уголь, взятые в определенном соотношении. Введение фосфорнокислого трехзамещенного натрия снижает выгорание фосфора, уменьшает склонность к образованию пор и повышает технологическую прочность покрытия; бура способствует улучшению смачивания и позволяет.получить плавный переход от основного металла к наплавленному.

Электродное покрытие содержит следующие компоненты, вес.%: Натрий фосфорнокислый трехзамещенный5-15

Бура2-7

Криолит . 45-58 Хлористый натрий 0,5-3 Древесный уголь2-4

Плавиковый шпат5-15

Мрамор5-15

Фтористый натрий 10-15 Материалы шихты размалываются и просеиваются через сито 020 (ГОСТ 6613-53), затем .тщательно перемешиваются и замешиваются до необходимо консистенции на водном растворе силиката натрия (гост 13078-67) при плотности 1,30-1,34 мг/м. На 100 к сухой шихты идет 45-55 кг жидкого стекла. Готовый замес при необходимости протирается через сито 04 или 045 и наносится на стержни способом окунания. После 24-80-часовой сушки в спокойной атмосфере при температуре 290-298 К электроды прокаливаются при температуре 670-690К в течение 1,5-2 ч. После прокалки масса покрытия должна составлять 13-20 от массы стержня.

Были произведены испытания сварочно-технологических свойств данны электродов. На стержни из оловянистых бронз марки Бр ОФ 6,5-0,15 нанесли покрытие следующего состава, вес.%:

Натрий фосфорнокислый трехзамещенный8

Бура3

Криолит52

Хлористый натрий 1 Древесный уголь 3 Плавиковый шпат 7 Мрамор13

Фтористый натрий 13 Жидкое стекло (,93) разведено до плотности 1,31 мг/м водой, расход жидкого стекла составил 52% к iijaccp шихты. После 24-часовой сушки электроды прокаливсши при температуре 690 К в течение двух часов. Коэффициент массы покрытия после прокгшки составил 0,16.

Готовыми электродами выполнялась наплавка на ребро стальной пластины 40 300-350 мм. В качестве источника питания использовали сварочный выпрямитель. Сварку производили на обратной полярности, сварочный ток 280240 А. Напряжение на дуге 26-28 В. При сварке со скоростью 15-18 м/ч дуга горела устойчиво, без заметного разбрызгивания и выделения пыли, и дыма. Шлаковая корка равномерно покрывала наплавленный металл. По мере охЛсокдения шлаковая корка растрескивалась и после окончания сварки легко удалялась щеткой. Наплавленный ме- . талл приобретал мелкочешуйчатую поверхность с плавным переходом к основному металлу. Кака при внешнем осмотре, так и после механической обработки в металле шва не обнаружено пор, трещин и шлаковых включений.

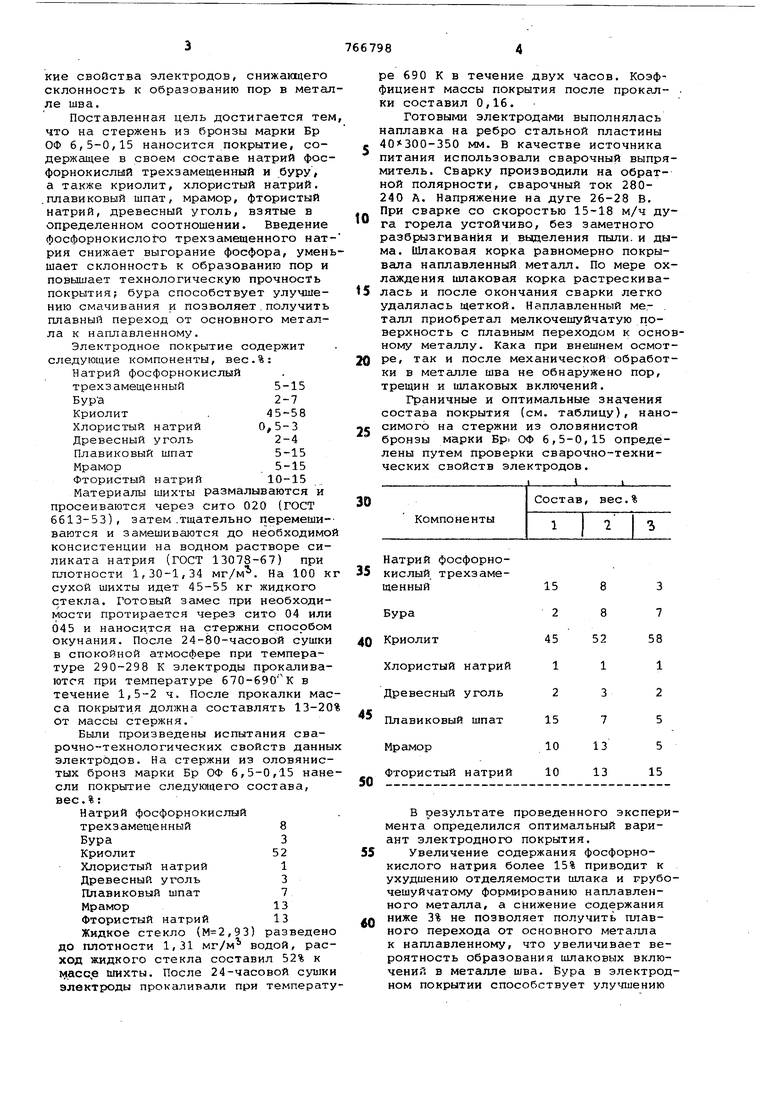

Граничные и оптимальные значения состава покрытия (см. таблицу), наносимого на стержни из оловянистой бронзы марки Бр. ОФ 6,5-0,15 определены путем проверки сварочно-технических свойств электродов.

L

Натрий фосфорнокислый трехзамеВ результате проведенного эксперимента определился оптимальный вариант электродного покрытия.

Увеличение содержания фосфорнокислого натрия более 15% приводит к ухудшению отделяемости шлака и грубочешуйчатому формированию наплавленного металла, а снижение содержания ниже 3% не позволяет получить плавного перехода от основного металла к наплавленному, что увеличивает вероятность образования шлаковых включений в металле шва. Бура в электродном покрытии способствует улучшению условий смачивания, но при содержании более 7% приводит к увеличению склонности к образованию пор. Криол является основным флюсующим компоне том, и верхний предел содержания кр олита (58%) ограничивается из-за сн жения технологической прочности эле тродного покрытия. Повышение содерйсания мрамора и плавикового шпата приводит к увеличению тугоплавкости шлака, ухудшению формирования повер ности наплавленного металла и отдел емости шлака. При содерх ании менее 5% плавикового шпата и мрамора увели чивается растекание шлака, ухудшаетс шлаковая защита наплавленного метал ла и устойчивостьгорения дуги. Фтористый натрий служит для снижения ко личества неметаллических включений, значительно улучшает отделяемость шлака при содержании его до 15%. При наплавке электродами со стерж нями из оловянистой бронзы марки Бр ОФ 6,5-0,15 с покрытием КПИ и извест ным покрытием вьщеляется значительное количество дыма, неудовлетворительно формирование наплавленного металла, особенно при переходе от ос новного к наплавленному. Оба покрытия не технологичны в изготовлении в связи с тем, что вступают в химическое взаимодействие с жидким стеклом, выпускаемым по ГОСТ 13078-67. Электроды с покрытием КПИ имеют повышенную склонность к образованию пор и низкую прочность электродного покрытия при повышении температуры прокалки, необходимой для более полного удаления влаги из покрытия. Данный сварочный электрод может быть изготовлен способом окунания и на прессе с использованием жидкого стекла по ГОСТ 13078-67,снижение содержания в покрытии компонентов с низкой температурой кипения значительно улучшает санитарно-гигиенические условия сварки, фосфорнокислый натрий трехзамещенный позволяет повысить технологическую прочность электродных покрытий и совместно с бурой улучшает смачивание основного металла наплавленным. В наплавленном металле отсутствуют поры, трещины и шлаковые включения. Увеличение производительности труда достигается в процессе сварки за счет снижения времени на очистку поверхности наплавленного металла от шлака в 3-6 раз. Механические свойства металла, наплавленного данными сварочными электродами, следующие: Ь, 288-360 МПа IVtr 164-187 Мпа d 28 -38,4%. Формула изобретения Состав электродного покрытия для варки оловянистых бронз, содержащий риолит, хлористый натрий, древесный голь, плавиковый шпат, мрамор, фтоистый натрий, отличающийя тем, что, с целью повышения сваочно-технологическ ;;-; свойств, он ополнительно содержит натрий фосфорокислый трехзамещенный и буру, при ледующем соотношении компонентов, ес.%: Хлористый натрий 0,5-3 Древесный уголь2-4 Плавиковый шпат5-15 Мрамор5-15 Фтористый натрий 10-15 Натрий фосфорнокислый трехзамещенный . 5-15 Бура.2-7 КриолитОстальное Источники информации, ринятые во внимание при экспертизе 1.Авторское свидетельство СССР 282555, кл В 23 К 35/365, 1969. 2.Авторское, свидетельство СССР 450674, кл. В 23 К 35/365, 1973 прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1982 |

|

SU1073052A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1973 |

|

SU399331A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1970 |

|

SU282555A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2113958C1 |

| Электродное покрытие | 1975 |

|

SU564941A1 |

| Электрод для сварки алюминиевой бронзы | 1990 |

|

SU1736683A1 |

| Электродное покрытие | 1981 |

|

SU996147A1 |

| Состав электродного покрытия | 1981 |

|

SU959967A1 |

| Состав электродного покрытия | 1989 |

|

SU1722755A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

Авторы

Даты

1980-09-30—Публикация

1978-10-04—Подача