ISD

OS

со со Изобретение относится к свар ным атериалам для механизирова дуговой сварки меди с медью и |М со сталью. Известен состав порошковой п волоки состоящий из медной лочки и шихты, содержащий компо ты, взятые в соотношении, вес. Плавиковый шпат Кремнефторис15-21 . тый натрий 2-4 Ферромарганец 4-8 Ферросилиций 0,8-1,4 Цирконий Графит Медная обоОстальноелочка Недостатками данной порошково проволоки являются повышенное ра брызгивание наплавленного металл недостаточно высокие механически свойства сварного шва и склоннос его к пористости. Известна также порошковая про лока f2j для механизированной.св ки алюминиевых бронз, состоящая из медной оболочки и порошкообра ной шихты, вес. %: Плавиковый 0,6-0,7 шпат Кремнефтористый натрий 0,6-0,7 Ферросилиций 0,36-0,42 Ферромарганец 0,12-0,14 Цирконий 0,12-0,14 Алюминий 8,4-9,8 Ферротитан 0,12-0,14 Медный поро1,1-1,26 шок Рутиловый кон0,3-0,35 центрат Гематит 0,6-0,7 Медная обоОстальноелочка Недостатками данной порошково проволоки являются склонность ее к разбрызгиванию металла и недос точно высокие механические свойс сварного шва. Цель изобредения - улучшение чества и механических свойств св ного шва, а также уменьшение раз брызгивания электродного металла Поставленная цель достигается тем, что порошковая проволока дл сварки меди с медью и меди со ст состоящая из медной оболочки и п кообразной шихты, содержащей плавиковый шпат, кремнефтористый натрий, ферромарганец, ферросилиций, цирконий, медный порошок, алюминий, дополнительно содержит графит, хром и магний при следующем соотношении компонентов, вес. %: Плавиковый 8,1-9,2 шпат Кремнефторис5,0-6,0 тый натрий 4,0-5,0 Графит 0,6-1,2 Цирконий 1,5-3,0 Ферромарганец 1-2 Ферросилиций 5,0-6,0 Гематит Медный поро18,0-19,0 шок 4,0-5,( Хром 1,0-3,0 Алюминий 0,1-0,3 Магний Медная обоОстальноелочка Увеличение содержания гематита в составе порошковой проволоки увеличивает окислительную способность сердечника, что способствует улучшению защиты расплавленного металла на стадии капли от воздействия водорода атмосферы, и улучшению механических характеристик шва. Гематит снижает потери электродного металла на разбрызгивание и улучшает стабильность горения дуги. Введение гематита позволяет сократить процент содержания газообразующих в составе проволоки и дополнительно ввести медный порошок. Наличие в составе проволоки медного порошка повышает производительность сварки и позволяет получить металл шва по химическому составу близкий к основному металлу. Легирование хромом и алюминием обеспечивает необходимые механические свойства сварного шва. Добавка магния стабилизирует дуг способствует мелкокапельному переносу и уменьшению потери электродного металла. Небольшое содержание кремнефторис того натрия и графита в составе проволоки способствует улучшению санитарно-гигиенических условий при сварке данным составом . Были изготовлены порошковые проволоки трубчатого сечения, составы которых йриведены в табл. 1.

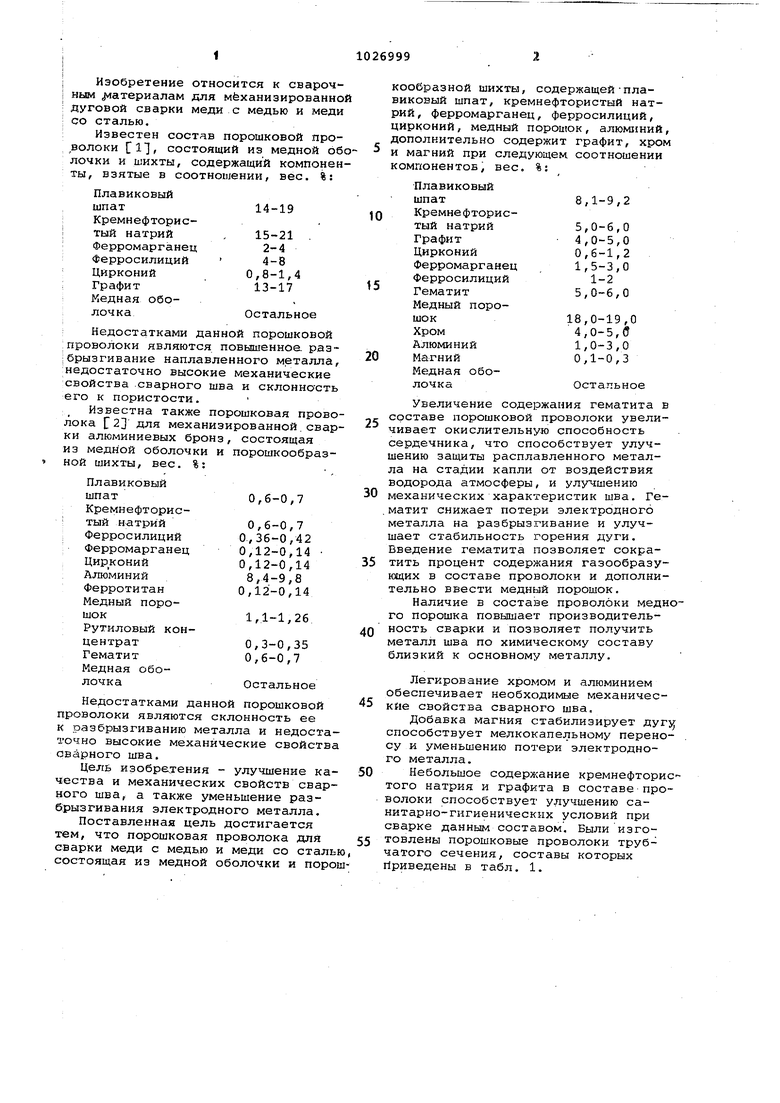

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки для сварки меди с медью и меди со сталью | 1982 |

|

SU1046053A1 |

| Состав порошковой проволоки для сварки меди | 1978 |

|

SU774874A1 |

| Состав порошковой проволоки для сварки алюминиевых бронз | 1982 |

|

SU1058749A1 |

| Состав порошковой проволоки | 1980 |

|

SU941119A1 |

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| Состав сварочной порошковой проволоки | 1978 |

|

SU680841A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| Состав порошковой проволоки | 1979 |

|

SU812487A1 |

| Состав порошковой проволоки | 1980 |

|

SU833412A1 |

| Шихта порошковой проволоки | 1981 |

|

SU1009679A1 |

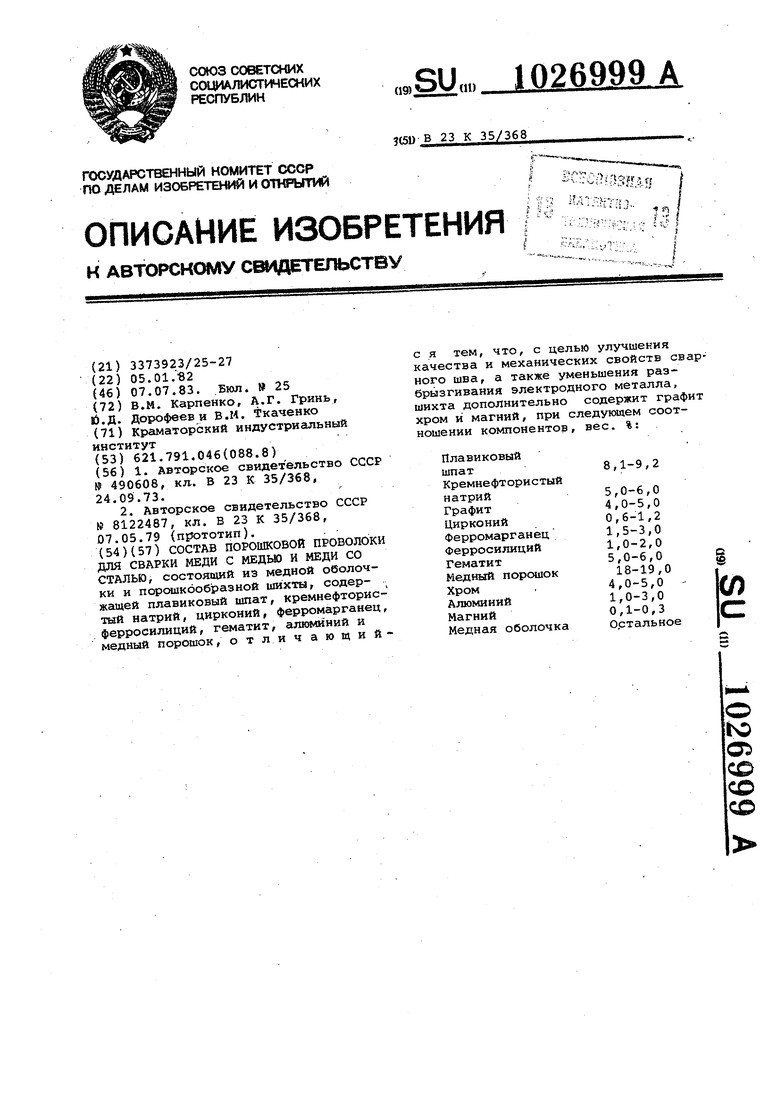

СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ МЕДИ С МЕДШ И МЕДИ СО СТАЛЬЮ, состоящий из медной оболочки и порошкообразной шихты, содержащей плавиковый шпат, кремнефтористый натрий, цирконий, ферромарганец, ферросилиций, гематит, алюминий и медный порошок ,отличающийс я тем, что, с целью улучшения качества и механических свойств сварного шва, а также уменьшения разбрызгивания электродного металла, шихта дополнительно содержит графит хром и магний, при следующем соотношении компонентов, вес. %t Плавиковый 8,1-9,2 шпат Кремнефтористый 5,0-6,0 натрий 4,0-5,0 Графит 0,6-1,2 Цирконий 1,5-3,0 Ферромарганец 1,0-2,0 Ферросилиций 5,0-6,0 Гематит 18-19,0 Медный порошок 4,0-5,0 т Хром 1,0-3,0 Алюминий 0,1-0,3 Магний Остальное Медная оболочка

Для изготовления порошковой проволоки применяли медную ленту марки Ml размером. О ,8-15 Ф. Сварку медных пластин 8-100 200 выполняли на режиме: сварочный ток 300-350 А, напряжение на дуге 25 - 26 В, Скорость. сварки 18 м/ч. Сварку выполняли на флюсовой подушке.

При сварке наблюдали хорошее формирование сварного шва, стабильное плавление порошковой проволоки, незначительное разбрызгивание электродного металла, хорошее формирова-, ние обратной стороны шва.

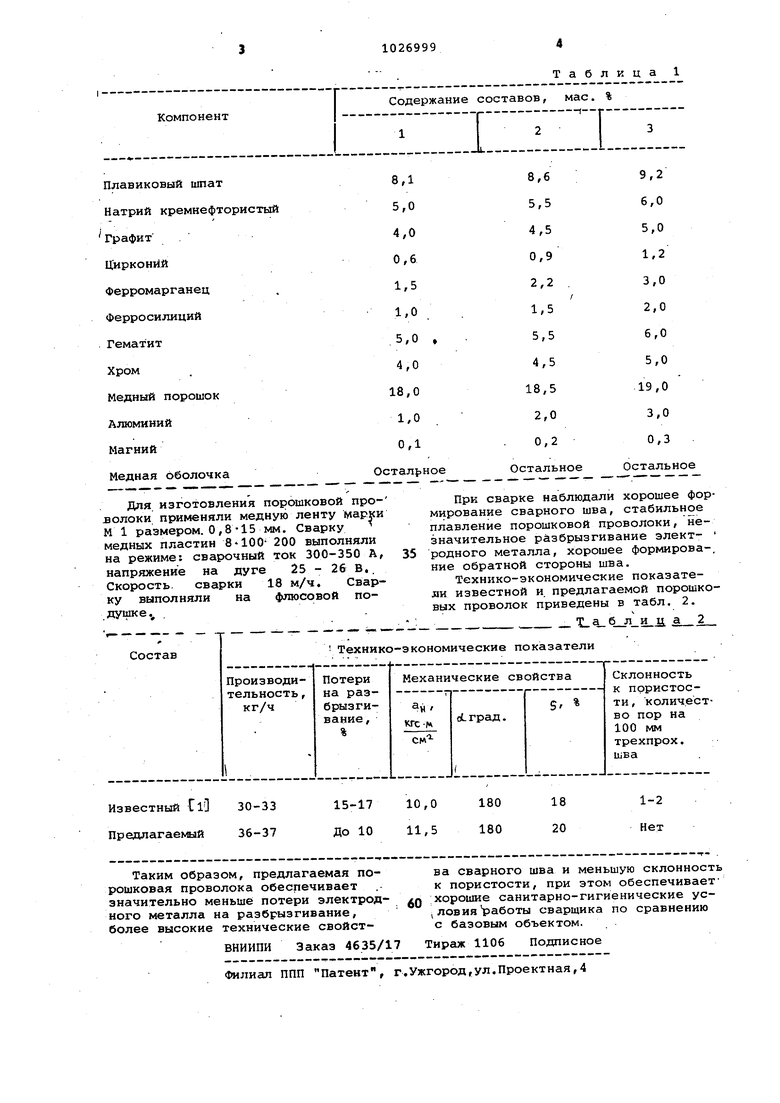

Технико-экономические показатели известной и. предлагаемой порошковых проволок приведены в табл. 2.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Порошковая проволока | 1973 |

|

SU490608A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 8122487, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-07-07—Публикация

1982-01-05—Подача