Изобретение относится к области сварки, в частности к плавящимся электродам для дуговой и плазменно-дуговой сварки и наплавки, и может найти применение в различных отраслях машиностроения, строи- тельстве, при производстве ремонтных работ.

Целью изобретения является повышение жесткости и эксплуатационно-технологических свойств электрода.

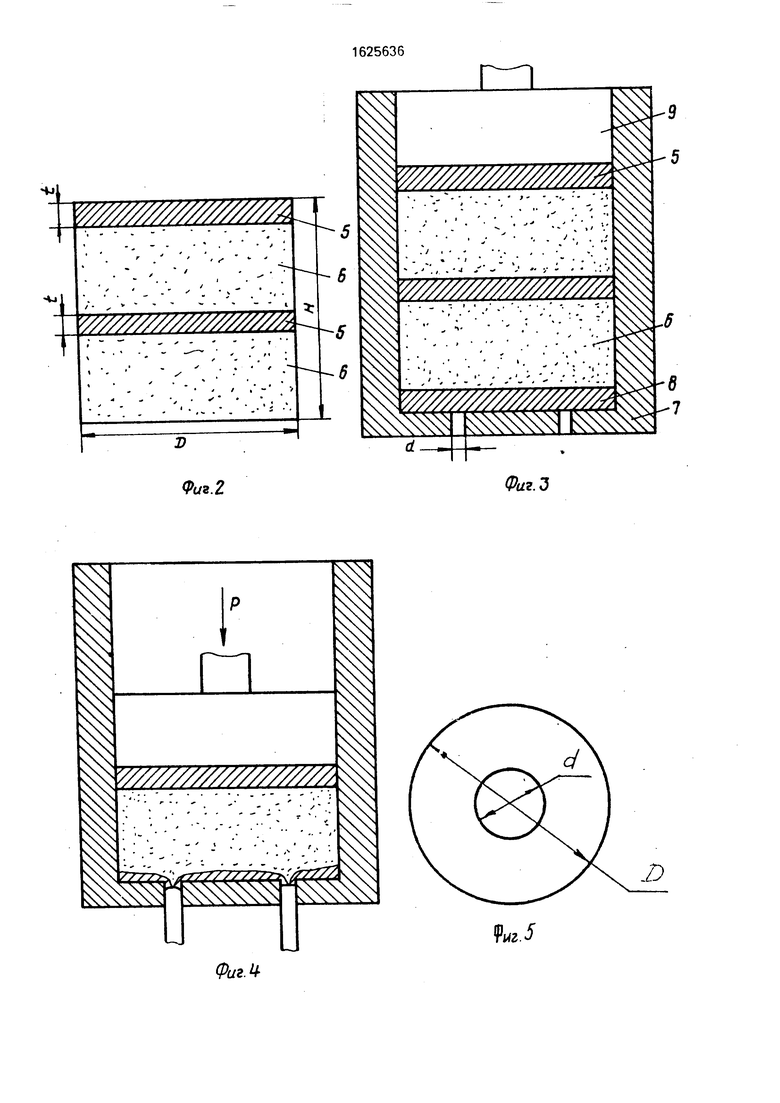

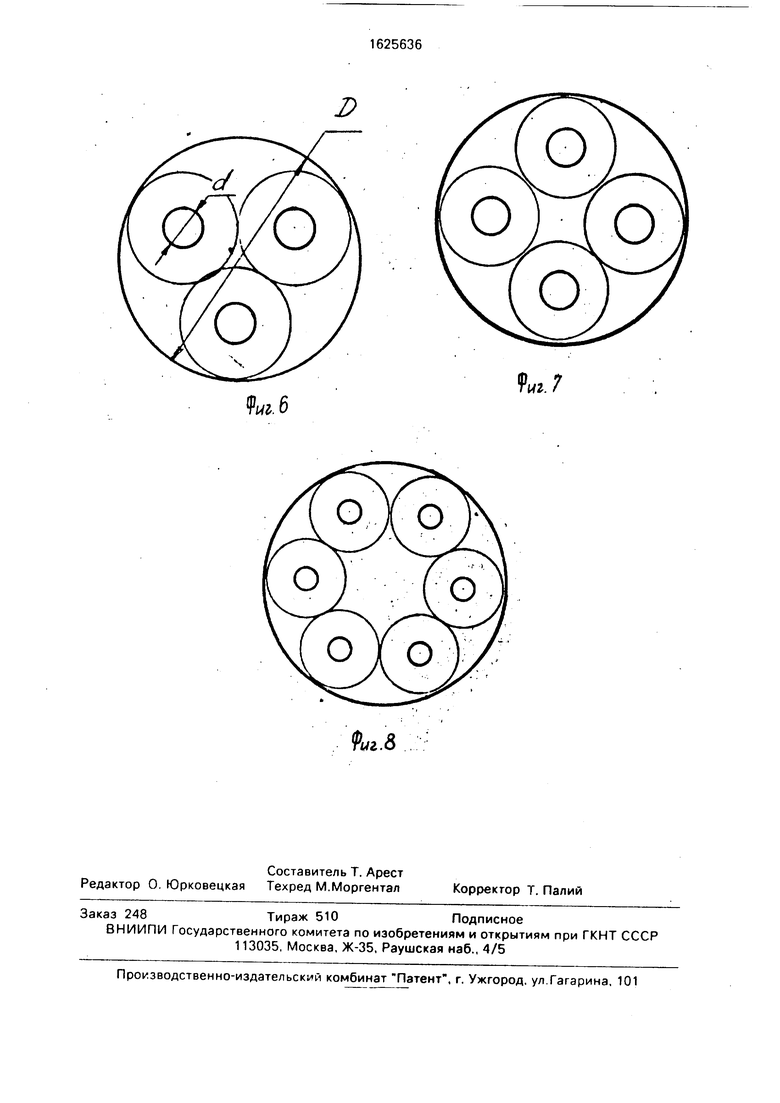

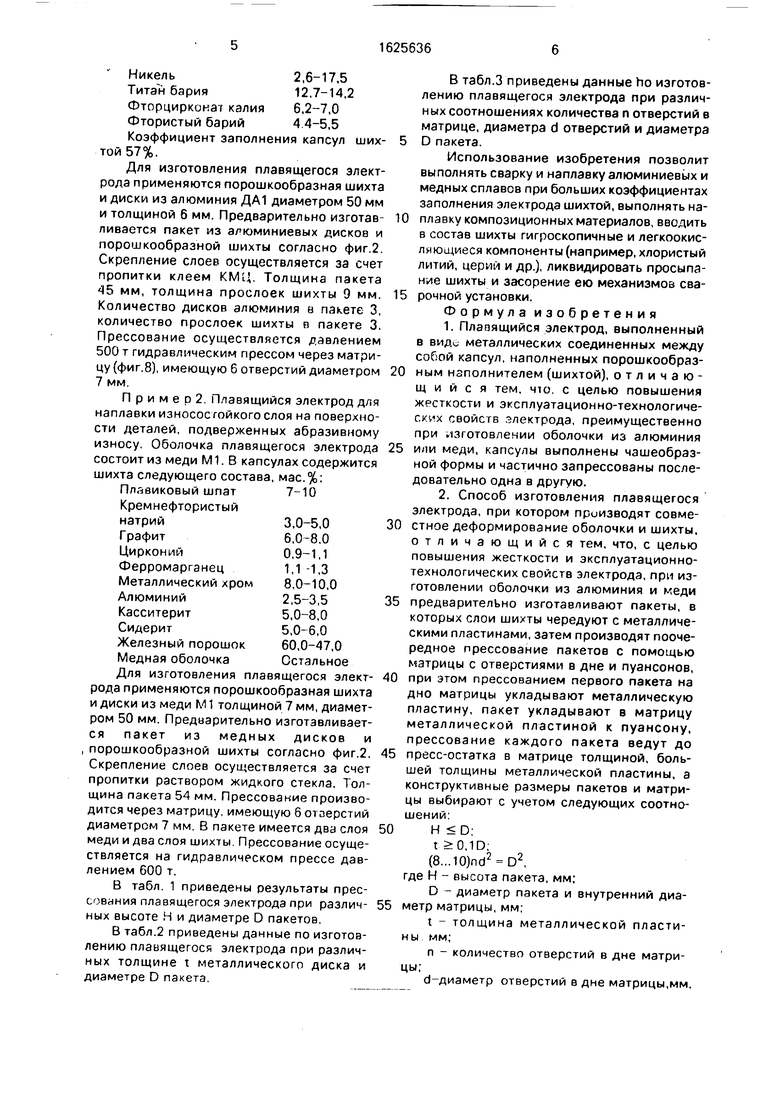

На фиг.1 изображен плавящийся электрод, общий вид; на фиг.2-4 - схемы последовательности изготовления плавящегося электрода; на фиг. 5-8 - варианты расположения отверстий в дне матрицы для изго- товления электродов.

Плавящийся электрод состоит из герметичных капсул 1, содержащих порошкообразную шихту 2, капсулы 1 имеют донную часть 3 и соединены одна с другой боковыми частями 4.

Плавящийся электрод применяется для дуговой сварки и наплавки следующим образом.

Подающим механизмом сварочной ус- тановки плавящийся электрод подается в токоподводящее устройство, при этом благодаря неподвижному сочленению капсул 1 электрод сохраняется как единое целое. Так капсулы 1 герметичны, то исключается по- падание влаги и газов в шихту 2, что улучшает качество наплавленного металла. Так как частицы порошкообразной шихты 2 уплотнены до такой степени, что возникают межатомные и межмолекулярные связи, то шихта 2 превращается в плотное вещество, перемещение частиц которого одна относительно другой затруднено из-за связи частиц между собой на атомном и молекулярном уровнях, это позволяет сни- зить требования к материалу, из которого изготовлены герметичные капсулы. В качестве такого материала могут быть применены медь и алюминий, причем толщина стенок герметичных капсул 1 может быть уменьше- на. что позволяет изготавливать плавящийся электрод с большим коэффициентом заполнения его шихтой 2. Донные части 3 герметичных капсул 1 разделяют шихту 2 на отдельные порции, при этом исключается просыпание шихты через открытый торец плавящегося электрода (возможно высыпание лишь одной порции шихты, что практически не играет роли при наплавке).

Плавящийся электрод изготавливают следующим образом.

Из металлической полосы, предназначенной для изготовления оболочки капсул, изготавливают пластины (шайбы) 5. Брикетируют шихту и из брикетов шихты и пластин 5 изготавливают пакеты, в которых слои шихты 6 чередуются с пластинами 5 (фиг.2). Затем пакеты укладывают в матрицу 7 и производят прессование. Перед укладкой в матрицу 7 первого пакета на дно матрицы кладут металлическую пластину 8 (одну из тех, которые идут на изготовление пакетов).

Прессование осуществляют пуансоном 9 (фиг.Зб). Прессование каждого пакета ведут до оставления в матрице пресс-остатка толщиной, большей толщины металлической пластины. Следующий пакет кладется на этот пресс-остаток.

Конструктивные размеры пакетов и матрицы выбирают с учетом следующих соотношений:

Н D:

t 0,1D;

(8,..10)nd D2, где Н - высота пакета, мм;

D - диаметр пакета и внутренний диаметр матрицы, мм;

t - толщина металлической пластины, мм;

п - количество отверстий в дне матрицы;

d - диаметр отверстий в дне матрицы, мм.

Это равенство указывает на то, что площадь поперечного сечения пакета должна быть в 8-10 раз больше суммарной площади всех отверстий в матрице. Если суммарная площадь всех отверстий в матрице окажется меньше чем в 10 раз площади поперечного сечения пакета (например, в 11 раз), то на оболочке капсул появятся прорывы. При соотношении площадей менее 8 совместная деформация оболочек капсул оказывается недостаточной и сочленение капсул одна с другой непрочным и негерметичным. Возможные варианты расположения отверстий в дне матрицы показаны на фиг. 5-8. На фиг. 5 показана матрица для прессования одного плавящегося электрода, имеющая одно отверстие, расположенное в центре. Производительность прессования плавящегося электрода в этом случае невелика, одно для изготовления электрода может быть использован маломощный пресс.

Пример. Плавящийся электрод для наплавки износостойкого алюминиевого сплава на быстроизнашивающиеся детали ходовой части десантной бронетехники.

Оболочка капсул состоит из алюминия АД1.В капсулах содержится шихта следующего состава, мас.%;

Медь1,2-2,8

Кремний45,6-64,7

Марганец3,2-12,4

Никель2,6-17,5

Титан бария12,7-14,2

Фторцирконат калия 6,2-7,0 Фтористый барий4.4-5,5

Коэффициент заполнения капсул шихтой 57%.

Для изготовления плавящегося электрода применяются порошкообразная шихта и диски из алюминия ДА1 диаметром 50 мм и толщиной 6 мм. Предварительно изготавливается пакет из алюминиевых дисков и порошкообразной шихты согласно фиг.2. Скрепление слоев осуществляется за счет пропитки клеем КМЦ. Толщина пакета 45 мм, толщина прослоек шихты 9 мм. Количество дисков алюминия в пакете 3, количество прослоек шихты в пакете 3. Прессование осуществляется давлением 500 т гидравлическим прессом через матрицу (фиг.8), имеющую 6 отверстий диаметром 7 мм.

П р и м е р 2, Плавящийся электрод для наплавки износостойкого слоя на поверхности деталей, подверженных абразивному износу, Оболочка плавящегося электрода состоит из меди М1. В капсулах содержится шихта следующего состава, мас.%: Плавиковый шпат7-10

Кремнефтористый натрий3,0-5,0

Графит6,0-8.0

Цирконий0,9-1,1

Ферромарганец1,1 -1,3

Металлический хром 8,0-10,0 Алюминий2,5-3,5

Касситерит5,0-8,0

Сидерит5,0-6,0

Железный порошок 60,0-47,0 Медная оболочкаОстальное

Для изготовления плавящегося электрода применяются порошкообразная шихта и диски из меди М1 толщиной 7 мм, диаметром 50 мм. Предварительно изготавливается пакет из медных дисков и порошкообразной шихты согласно фиг.2. Скрепление слоев осуществляется за счет пропитки раствором жидкого стекла. Толщина пакета 54 мм. Прессование производится через матрицу, имеющую 6 отаерстий иаметром 7 мм. В пакете имеется два слоя меди и два слоя шихты. Прессование осуществляется на гидравлическом прессе давлением 600 т.

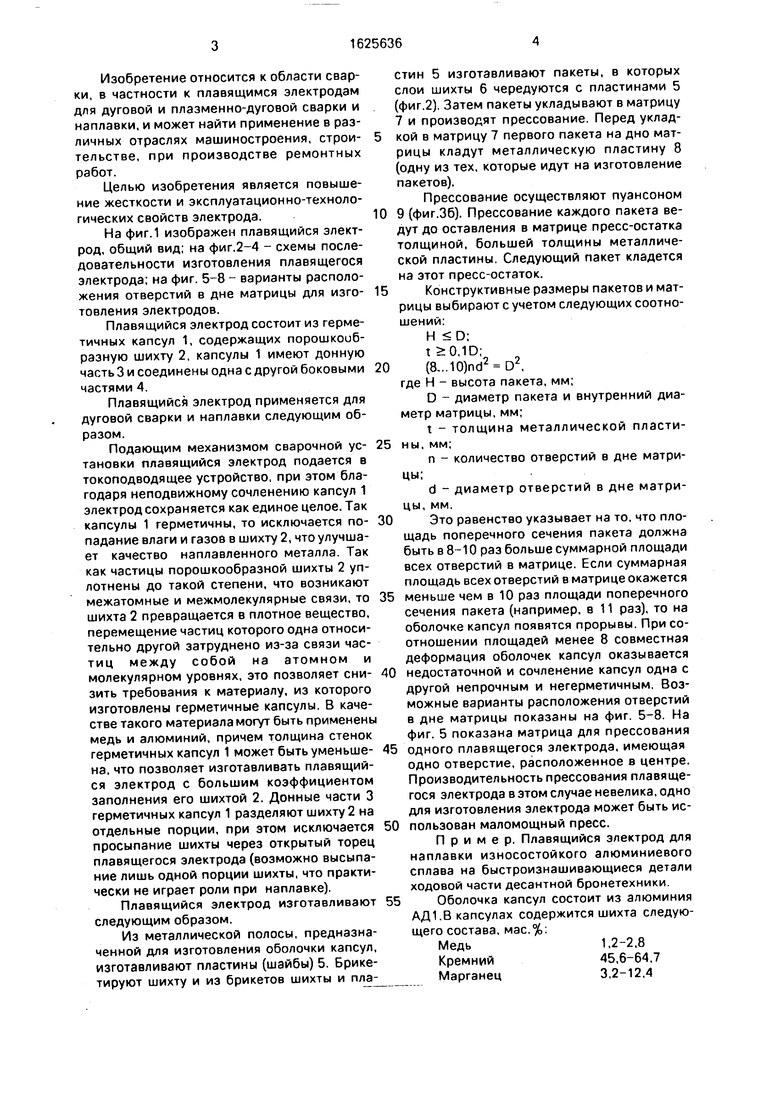

В табл. 1 приведены результаты прессования плавящегося электрода при различных высоте Н и диаметре D пакетов.

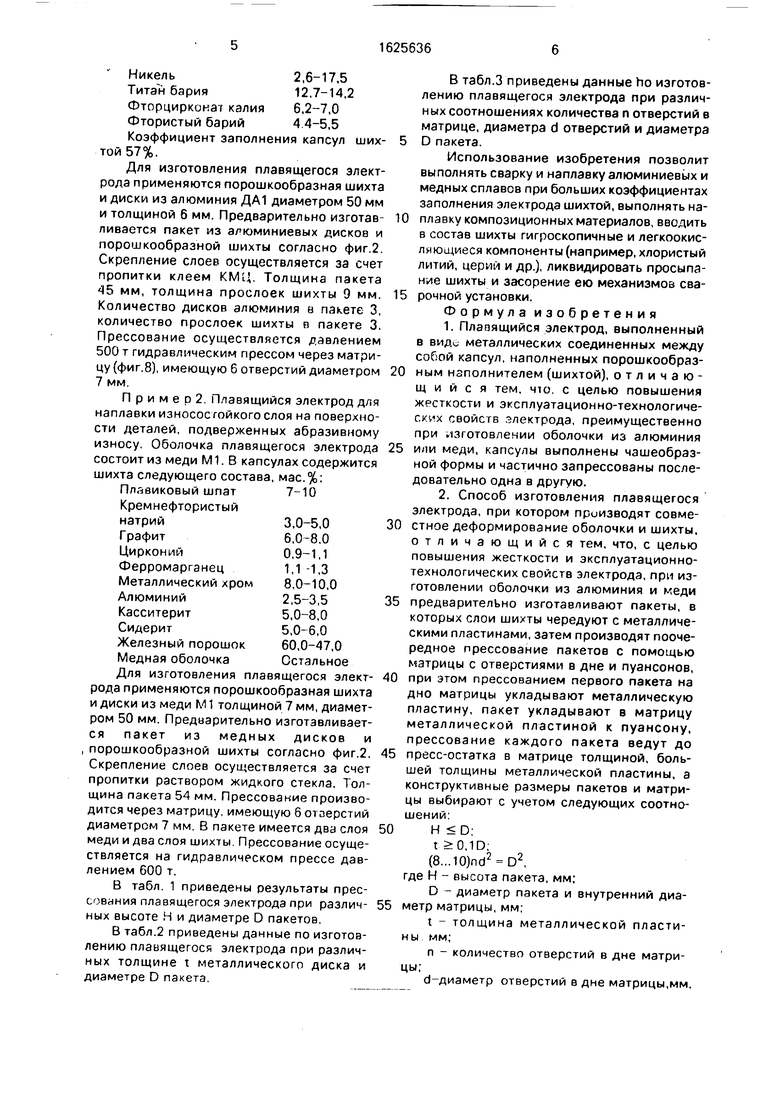

В табл.2 приведены данные по изготовению плавящегося электрода при различных толщине т металлического диска и иаметре D пакета.

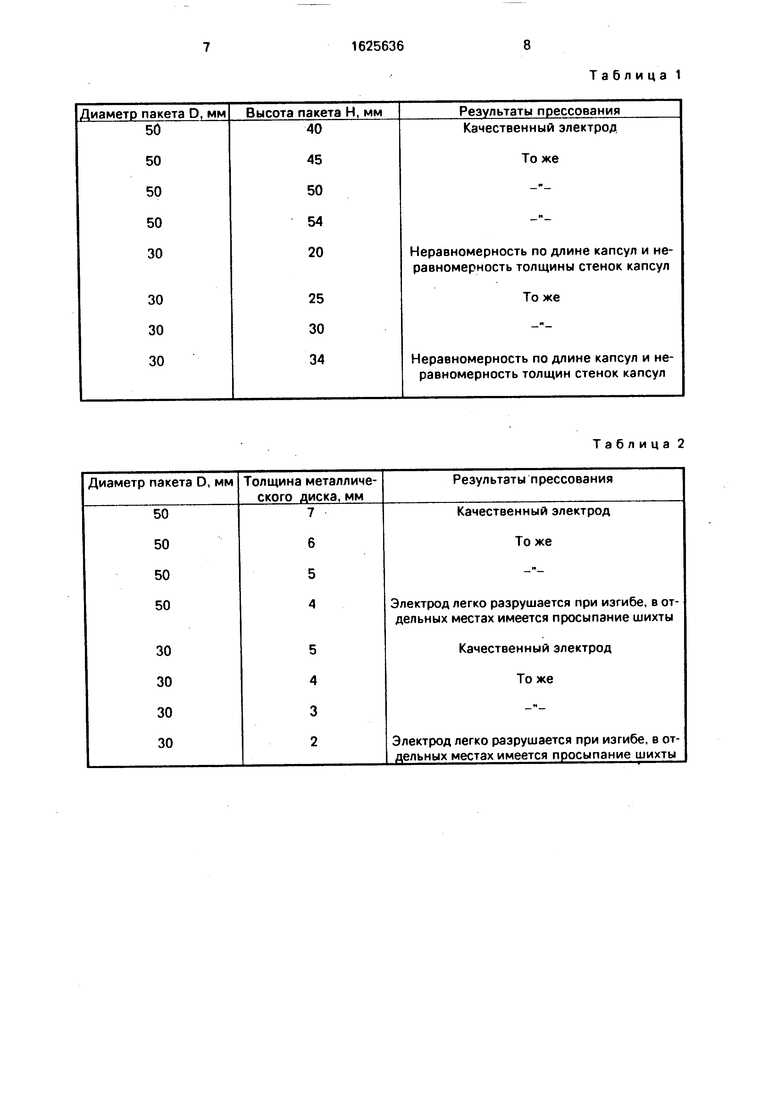

В табл.3 приведены данные ho изготовлению плавящегося электрода при различных соотношениях количества п отверстий в матрице, диаметра d отверстий и диаметра 5 D пакета.

Использование изобретения позволит выполнять сварку и наплавку алюминиевых и медных сплавов при больших коэффициентах заполнения электрода шихтой, выполнять на- 10 плавку композиционных материалов, вводить в состав шихты гигроскопичные и легкоокисляющиеся компоненты (например, хлористый литий, церий и др.), ликвидировать просыпание шихты и засорение ею механизмов сва- 15 рочной установки.

Формула изобретения

1.Плавящийся электрод, выполненный в виду металлических соединенных между собой капсул, наполненных порошкообраз0 ным наполнителем (шихтой), отличающийся тем, что, с целью повышения жесткости и эксплуатационно-технологических свойств электрода, преимущественно при изготовлении оболочки из алюминия

5 или меди, капсулы выполнены чашеобразной формы и частично запрессованы последовательно одна в другую.

2.Способ изготовления плавящегося электрода, при котором производят совме0 стное деформирование оболочки и шихты, отличающийся тем, что, с целью повышения жесткости и эксплуатационно- технологических свойств электрода, при изготовлении оболочки из алюминия и меди

5 предварительно изготавливают пакеты, в которых слои шихты чередуют с металлическими пластинами, затем производят поочередное прессование пакетов с помощью матрицы с отверстиями в дне и пуансонов,

0 при этом прессованием первого пакета на дно матрицы укладывают металлическую пластину, пакет укладывают в матрицу металлической пластиной к пуансону, прессование каждого пакета ведут до

5 пресс-остатка в матрице толщиной, большей толщины металлической пластины, а конструктивные размеры пакетов и матрицы выбирают с учетом следующих соотношений:

t 0,1D; (8...10)nd2 D2, где Н - высота пакета, мм;

D - диаметр пакета и внутренний диа5 метр матрицы, мм;

t - толщина металлической пластины мм;

п - количество отверстий в дне матрицы;

d-диаметр отверстий в дне матрицы,мм.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления порошковой проволоки | 1988 |

|

SU1581534A1 |

| Способ получения порошковых электродных материалов | 1977 |

|

SU745624A1 |

| Способ изготовления порошковой проволоки | 1990 |

|

SU1738568A1 |

| Пресс-форма по изготовлению прутков для аргонодуговой наплавки | 2022 |

|

RU2796343C1 |

| ЛЕНТА ДЛЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИНДУКЦИОННОЙ НАПЛАВКОЙ С ОДНОСТОРОННЕЙ АДГЕЗИЕЙ И СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 2013 |

|

RU2548338C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНОГО ЭЛЕКТРОДА | 2009 |

|

RU2458772C2 |

| КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ ЭЛЕКТРОД | 1999 |

|

RU2152860C1 |

| Способ оценки склонности наплавочных материалов к образованию горячих трещин | 2022 |

|

RU2798041C1 |

| Способ определения склонности наплавочных материалов к образованию горячих трещин | 2022 |

|

RU2798067C1 |

| Способ испытания наплавленного металла на стойкость против образования горячих трещин | 2022 |

|

RU2796460C1 |

Изобретение относится к сварке, в частности к конструкциям и способам изготовления плавящихся элктродов для сварки и наплавки, и может быть использовано в машиностроении и строительстве. Цель изобретения - повышение жесткости и эксплуатационно-технологических свойств плавящегося электрода. Плавящийся электрод состоит из металлической оболочки, выполненной в виде запрессованных последовательно одна в другую капсул 1, наполненных шихтой 2. Капсулы 1 имеют донную 3 и боковую 4 части. Изготовление плавящегося электрода ведут прессованием предварительно изготовленных пакетов, состоящих из чередующихся слоев шихты и металлических пластин. Прессование ведут в матрице, в дне которой имеются отверстия. 2 с.п. фтлы, 8 ил., 3 табл. & О ю ел о со о

Таблица 2

Таблица 3

s™&

С Ыф

I

гыь

9C9S291

2

Ум 6

г.7

.8

| Сварочный электрод | 1972 |

|

SU456696A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ КРИВОЛИНЕЙНЫХ ШВОВ | 0 |

|

SU249510A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пацекин В.П | |||

| и др | |||

| Производство порошковой проволоки | |||

| - М., 1979, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1991-02-07—Публикация

1989-03-27—Подача