Композиционный порошковый электрод относится преимущественно к наплавке и сварке в металлургическом, нефтехимическом, атомно-энергетическом и общем машиностроении и может быть использован для дуговой и электрошлаковой наплавки и сварки как в виде штучных электродов для ручных процессов, так и в виде длинномерных отрезков для механизированных способов.

Известны конструкции сварочных материалов, применяемых для наплавки и сварки:

многослойные электроды;

порошковая проволока (плющенка), содержащая железный порошок;

порошковая проволока с металлической оболочкой, часть которой расположена внутри проволоки;

двухслойная порошковая проволока;

порошковая проволока со стальным сердечником.

Известен многослойный электрод, (патент Японии, N 46-10927, B 23 K, 1971) состоящий из металлического сердечника и чередующихся последовательно металлической оболочки и обмазки. Такие конструкции позволяют увеличить производительность ручной дуговой сварки и обеспечить более равномерное плавление шихты и оболочек.

Основным недостатком таких многослойных электродов являются сложные и трудоемкие конструкции, так как необходима многократная опрессовка покрытия сначала на металлический сердечник, а затем на каждую оболочку. Кроме того, трудно изготовить надежный токоподвод к электроду, поскольку при опрессовке конца электрода между оболочками в любом случае будет находиться тонкий слой шихты или обмазки. Другим отрицательным моментом является невозможность изготовления такой конструкции электрода в виде проволоки.

Известна порошковая плющенка, применяющаяся преимущественно для наплавки и состоящая из оболочки, заполненной шихтой. (Производство метизов. Шахпазов X. С. , Недовизий И.Н., Ориничев В.И. и др. -М.: Металлургиздат, 1977, с, 213.) Производительность таких материалов повышена за счет введения железного порошка в шихту.

Недостатками порошковых плющенок, в сравнении с предлагаемым объектом, являются возможность раскрытия замка на оболочке, повышенная гидратация и самопроизвольное высыпание шихты по этой причине, увеличенное проплавление из-за концентрированной мощной дуги, что нежелательно для наплавки и неравномерное плавление шихты и оболочки, что ведет к неоднородности наплавленного металла.

Известна конструкция порошковой проволоки (Авт. свид. N 448104, B 23 K 35/02, Бюллетень N 40, 1974) представляет собой оболочку из металлической ленты с кромками, подогнутыми таким образом, что образуют сердцевину. Такое изменение конструкции несколько улучшает равномерность плавления шихты и оболочки.

В сравнении с предлагаемым объектом у таких порошковых проволок внутри оболочки находится один образованный частью оболочки стержень, что недостаточно для надежного равномерного плавления шихты, а при наплавке такое центральное размещение стержня приводит к увеличенному проплавлению. Другим недостатком таких проволок является склонность шихты к гидратации.

Конструкция двухслойной порошковой проволоки (Авт. свид. N 1722756, В 23 К 35/40, Бюллетень N 12, 1992) состоит из двух оболочек, причем технологические стыки располагают диаметрально противоположно относительно один другого. Такая конструкция позволяет уменьшить гидратацию шихты, повысить производительность наплавки при сохранении технологической надежности проволоки и снизить трудоемкость ее изготовления.

К недостаткам такой конструкции можно отнести недостаточную равномерность плавления совмещенных оболочек и шихты и увеличенное проплавление из-за мощной дуги.

Более равномерное плавление шихты и оболочки порошковой проволоки и повышенная производительность сварки достигается в конструкции порошковой проволоки с металлическим сердечником. (Походня И. К. Горячие (кристаллизационные) трещины при наплавке высокоуглеродистых сталей. - В кн. : Горячие трещины в сварных соединениях, слитках и отливках. М.: Издательство АН СССР, 1959, с. 68-91.) Такая порошковая проволока состоит из цилиндрической металлической оболочки, шихты и расположенного по ее центру сердечника.

Назначение металлического сердечника внутри порошковой проволоки - увеличить производительность наплавки и сварки и улучшить равномерность плавления шихты и оболочки, но хотя и достигается увеличение производительности, равномерность плавления малоэлектропроводной шихты, оболочки и металлического сердечника недостаточна вследствие того, что оболочка и сердечник не контактируют, а электрический ток проходит преимущественно по оболочке (эффект Холла), что вызывает неравномерное плавление шихты и приводит к дефектам наплавленного металла, а шихта, ввиду низкой электропроводности, не обеспечивает надежный подвод тока к сердечнику. Другой недостаток - сложность размещения сердечника по центру шихты, а его отклонение от центрального положения ухудшает сварочно- технологические свойства проволоки. Также к недостаткам таких порошковых проволок относится склонность к гидратации.

Наиболее близким по технической сущности является конструкция порошковой проволоки для дуговой сварки и наплавки по авторскому свидетельству SU N 1459873, МПК7 В 23 К 35/00, 23.02.1989. Такая порошковая проволока содержит металлическую оболочку, внутри которой в контакте с ней установлен сердечник и размещена шихта.

В данной порошковой проволоке вследствие отсутствия электрического контакта между сердечником и оболочкой надежность получения равномерного плавления элементов композиции недостаточна. Такие порошковые проволоки склонны к гидратации. Другим недостатком является сосредоточенная на оболочке и сердечнике электрическая дуга, которая обладает максимальной проплавляющей способностью, что для наплавки недопустимо. Хотя с помощью металлического сердечника и увеличивается производительность сварки и наплавки, это увеличение недостаточно.

Задачей является создание новой конструкции композиционного порошкового электрода для сварки и наплавки с улучшенными сварочно-технологическими свойствами.

Технический результат, который обеспечивается при осуществлении изобретения - это увеличение производительности наплавки и сварки, улучшение равномерности плавления шихты, оболочки и сердечников и уменьшение гидратации шихты.

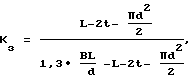

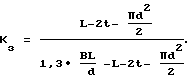

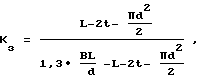

Поставленный технический результат достигается тем, что композиционный порошковый электрод для дуговой наплавки и сварки содержит металлическую оболочку, внутри которой в контакте с ней установлен сердечник и размещена шихта. Новым является то, что он снабжен дополнительным сердечником, установленным в контакте с оболочкой, оболочка электрода выполнена с образованием плоской полости и получением нахлеста в ее верхней части, при этом диаметр d каждого сердечника составляет 1-5 мм, расстояние между их центрами составляет 2-4 диаметра сердечников, а коэффициент заполнения оболочки шихтой рассчитывают по формуле

где Kз - коэффициент заполнения;

L - ширина электрода, L=1+2(d+t);

В - толщина электрода, B=d+3t;

t - толщина оболочки.

В отличие от прототипа в заявляемый объект вводят дополнительный сердечник, а оболочка электрода выполнена в форме плоской полости с получением нахлеста в верхней ее части, позволяющего исключить гидратацию. Такое формирование оболочки позволяет разместить в ней два сердечника с заданным расстоянием между их центрами, что обеспечивает перемещение дуги с одного сердечника на другой. Это перераспределяет тепловую мощность дуги в зоне плавления, что снижает проплавление основного металла и приводит к равномерному плавлению шихты, оболочки и стержня, что позволяет получить высокое качество наплавленного металла. Расстояние между центрами сердечников менее двух диаметров обуславливает существование на них общей мощной дуги, что сильно увеличивает проплавление и существенно снижает коэффициент заполнения электрода шихтой. Увеличение указанного расстояния больше четырех диаметров приводит к существованию двух раздельных дуг, что увеличивает проплавление. Диаметры сердечников выбирают в пределах 1,0-5,0 мм. Уменьшение диаметров сердечников менее 1,0 мм приводит к сильному снижению коэффициента заполнения и усложняет технологию изготовления электрода, а увеличение диаметров сердечников более 5,0 мм приводит к запредельному от номинальных значений (более 2000 А) увеличению тока, что затрудняет процесс наплавки и сварки. Для мощных нетрадиционных сварочных процессов возможны и большие, в сравнении с указанным, диаметры сердечников.

Обеспечение электрического контакта сердечников с оболочкой позволяет рассредоточить дуговой разряд по торцу электрода и получить более распределенный тепловой поток, что улучшает характеристики плавящегося материала, то есть обеспечивает более равномерное плавление шихты, оболочки и стержня, что в свою очередь улучшает сварочно-технологические свойства наплавленного металла и сварного соединения.

Расчет коэффициента заполнения по предложенной формуле позволяет определить оптимальное содержание шихты в электроде в зависимости от конструктивных параметров L, В, d, l, t. Наибольшее влияние на коэффициент заполнения оказывают l и d, что подтверждает график, изображенный на фиг. 3.

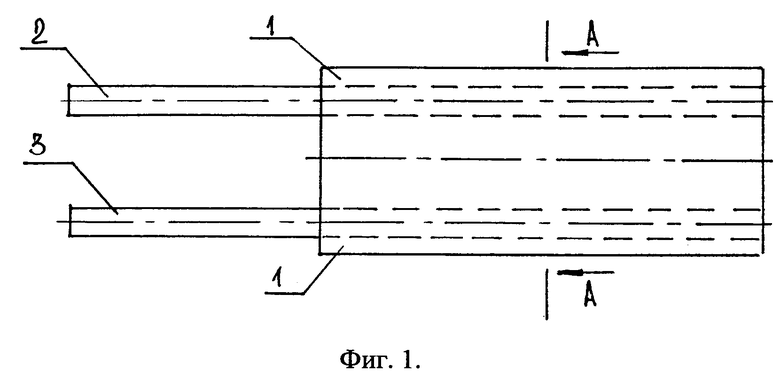

Сущность изобретения поясняется чертежом, где на фиг. 1 изображен общий вид композиционного порошкового электрода; на фиг. 2 - разрез по A-A на фиг. 1; на фиг. 3 - график зависимости коэффициента заполнения Кз от расстояния между центрами сердечников 1 при различных диаметрах сердечника d.

Композиционный порошковый электрод состоит из металлической оболочки - 1, выполненной с образованием плоской полости и получением нахлеста в ее верхней части. В оболочку - 1 электрода установлены сердечники - 2 и 3. Обеспечение электрического контакта сердечников - 2, 3 с оболочкой - 1 позволяет рассредоточить дуговой разряд по торцу электрода и получить более распределенный по сечению электрода тепловой поток. Это улучшает характеристики плавящегося материала, то есть обеспечивает более равномерное плавление оболочки - 1, сердечников - 2, 3 и шихты - 4. Диаметры сердечников - 2, 3 выбирают в пределах 1,0-5,0 мм, что позволяет добиться технологичности конструкции с приемлемым коэффициентом заполнения и осуществлять плавление электрода при оптимальных значениях сварочного тока. Расстояние между центрами сердечников - 2, 3 выбирают а пределах 2-4 их диаметра, что позволяет получить перемещение дуги с одного сердечника - 2 и части окружающей его оболочки - 1 в левой части сечения на другой сердечник - 3 и часть контактирующей с ним оболочки - 1 в правой части сечения и обеспечить равномерное плавление оболочки - 1, сердечников - 2, 3 и шихты - 4 и перераспределить тепловую мощность дуги в зоне плавления, что снижает проплавление основного металла. Оболочка - 1 заполняется шихтой - 4, коэффициент заполнения Кз которой рассчитывается по формуле, позволяющей обеспечить оптимальное содержание шихты - 4 в электроде

Композиционный порошковый электрод работает следующим образом. В процессе наплавки или сварки композиционный порошковый электрод подается в зону плавления. При плавлении электрода электрическая дуга существует поочередно то на одной части симметричного сечения электрода, то на другой. Сначала на металлическом сердечнике - 2 и контактирующей с ней частью металлической оболочки - 1 в левой части сечения, затем, когда произойдет совместное оплавление шихты - 4, оболочки - 1 и сердечника - 2 и длина дуги увеличивается до предела ее устойчивого существования в этой области, она перемещается в правую часть сечения композиционного электрода - сердечник - 3 и контактирующую с ним часть оболочки - 1 и происходит равномерное плавление шихты - 4, оболочки - 1 и сердечника - 3. Затем процесс перемещения повторяется.

Диаметры сердечников - 2, 3 составляют 1,0-5,0 мм, что позволяет добиться технологичности конструкции с приемлемым коэффициентом заполнения и осуществлять плавление электрода при оптимальных значениях сварочного тока. Расстояние между центрами сердечников - 2, 3 составляет 2-4 их диаметра.

Шихта - 4 содержит минеральную газо-шлакообразующую часть, которая образует защиту плавильной зоны от атмосферы. Скорость перемещения дуги зависит от размеров конструктивных элементов электрода, химического состава шихты, оболочки, сердечников и токовой нагрузки. Коэффициент заполнения Кз оболочки шихтой рассчитывается по формуле

При электрошлаковом процессе композиционный порошковый электрод позволяет, кроме увеличения производительности процесса, перераспределить выделяемую мощность в шлаковой ванне. При этом не происходит локального перегрева шлака в ограниченной примерно четырем диаметрам электрода зоне вокруг электрода, что отмечается при плавлении порошковых проволок и ведет к ухудшению технологичности процесса ЭШН и ЭШС, вызывает вскипание и выплески шлака из шлаковой ванны благодаря особенностям электрошлакового процесса происходит с некоторым опережением плавление тонкостенной оболочки и шихты, что обнажает два сердечника в шлаке. Между обнажившимися сердечниками наблюдается интенсивное движение и перемешивание шлака под действием взаимодействующих магнитных полей сердечников, что выравнивает температуру в зоне электрода и исключает перегрев и выплеск шлака.

Пример.

Исходными материалами для изготовления композиционного порошкового электрода являются: стальная лента Св-08кп по ГОСТ 2246-70 толщиной 0,5 мм, металлические сердечники Св-30ХГСА по ГОСТ 2246-70 диаметром 3 мм, расположенные на расстоянии друг от друга l = 3d и шихта, в качестве которой использовалась смесь порошков, минералов и ферросплавов.

На ленте располагают два сердечника на заданном расстоянии друг от друга и приваривают их к ленте, что обеспечивает электрический контакт с оболочкой. Затем загибают края ленты на 90o, после чего засыпают шихту и загибают концы ленты еще на 90o с получением нахлеста с последующей приваркой сердечников к ленте одновременно с обжатием и спеканием шихты, что позволяет удалить остаточную влагу из шихты, герметизировать ее и избежать гидратации при транспортировке и хранении.

Полученный композиционный порошковый электрод имеет коэффициент заполнения Кз = 27,06%. Производительность такого электрода в сравнении с прототипом увеличивается в 4 раза, а проплавление основного металла уменьшается. Благодаря оптимальному расстоянию между центрами сердечников заявляемый объект обладает устойчивостью дугового процесса и номинальный сварочный ток, при котором используется электрод LCB = 800 A. Гидратация шихты отсутствует.

Сравнительные данные предлагаемого композиционного порошкового электрода в сравнении с прототипом и аналогом приведены в таблицах 1, 2, из которых следует, что заявляемый электрод обладает оптимальным коэффициентом заполнения, равномерностью плавления шихты, оболочки и стержней, большей производительностью, меньшим проплавлением, работает при допустимых значениях сварочного тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ СПЛАВА НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ NiAl | 2004 |

|

RU2274536C2 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ | 2011 |

|

RU2478029C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ НАПЛАВКИ | 2019 |

|

RU2711286C1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1119803A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МНОГОПРОХОДНЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2252116C2 |

Электрод может быть использован для дуговой и электрошлаковой наплавки и сварки в виде штучных электродов для ручных процессов в виде длинномерных отрезков для механизированных способов. Электрод состоит из металлической оболочки с размещенными в ней двумя металлическими сердечниками и шихтой. Оболочка электрода выполнена в форме плоской полости с образованием нахлеста в верхней ее части. Оба сердечника контактируют с оболочкой. Диаметр каждого сердечника составляет 1-5 мм. Расстояние между центрами сердечников составляет 2-4 диаметра сердечника. Коэффициент заполнения оболочки шихтой рассчитывают в зависимости от ширины и толщины электрода, а также толщины оболочки. Электрод обеспечивает увеличение производительности наплавки и сварки, улучшает равномерность плавления и уменьшает гидратацию шихты. 3 ил. , 2 табл.

Композиционный порошковый электрод для дуговой наплавки и сварки, содержащий металлическую оболочку, внутри которой в контакте с ней установлен сердечник и размещена шихта, отличающийся тем, что он снабжен дополнительным сердечником, установленным в контакте с оболочкой, оболочка электрода выполнена с образованием плоской полости и получением нахлеста в ее верхней части, при этом диаметр d каждого сердечника составляет 1 - 5 мм, расстояние между их центрами составляет 2 - 4 диаметра сердечника, а коэффициент заполнения оболочки шихтой рассчитан по формуле

где Kз - коэффициент заполнения;

L - ширина электрода, L = 1 + 2(d + t);

B - толщина электрода, B = d + 3t;

t - толщина оболочки.

| Порошковая проволока для сварки и наплавки | 1987 |

|

SU1459873A1 |

| Порошковая проволока для сварки и наплавки | 1990 |

|

SU1738562A1 |

| ПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1990 |

|

RU2027572C1 |

| US 3514572, 26.05.1970 | |||

| US 4137446, 30.01.1979 | |||

| СПОСОБ ТУШЕНИЯ ВЕРХОВЫХ ЛЕСНЫХ ПОЖАРОВ НА БОЛЬШИХ ПЛОЩАДЯХ | 1999 |

|

RU2158621C1 |

Авторы

Даты

2000-07-20—Публикация

1999-05-12—Подача