Изобретение относится к обработке металлов давпением и в частности, может быть использовано для изготовления полуколец из плоской заготовки и их установки в разъемные гнезда подшипников скольже- ния при ремонте последних

Цель изобретения - расширение техно- ло-ических возможностей за счет обеспечения установки полуколец в разъемное i нездо подшипника, а также повышение производительности путем совмещения пооцессов изготовления полукольца с его установкой в гнездо

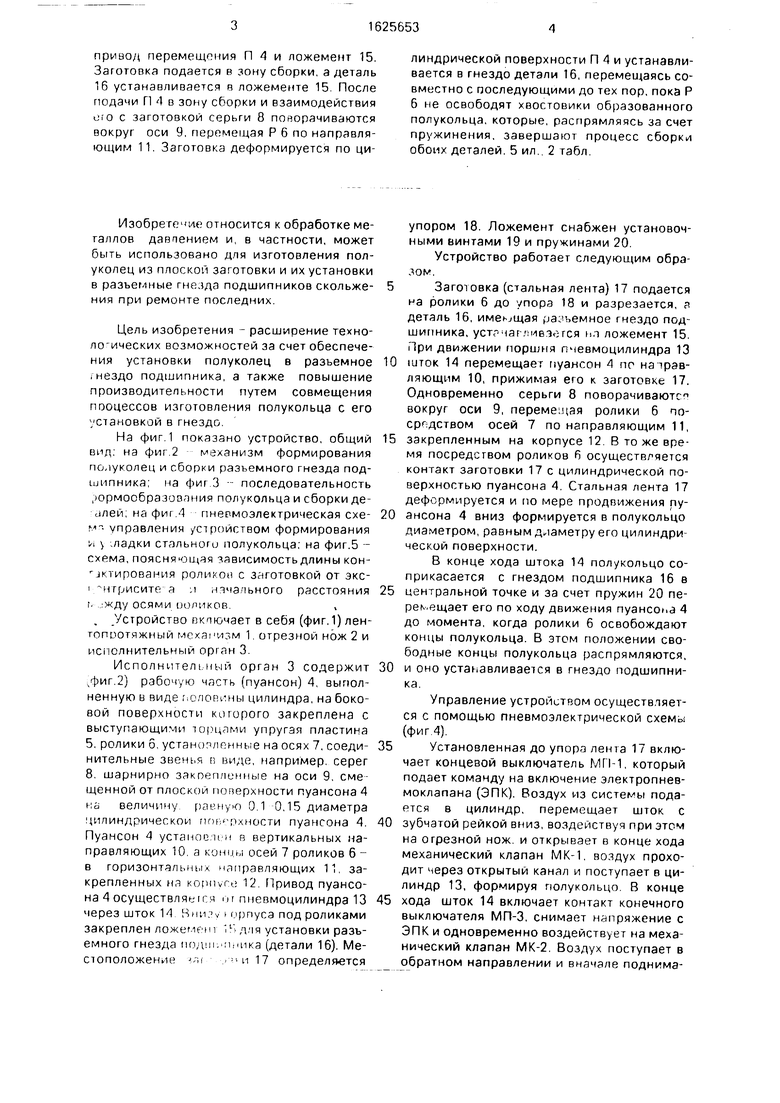

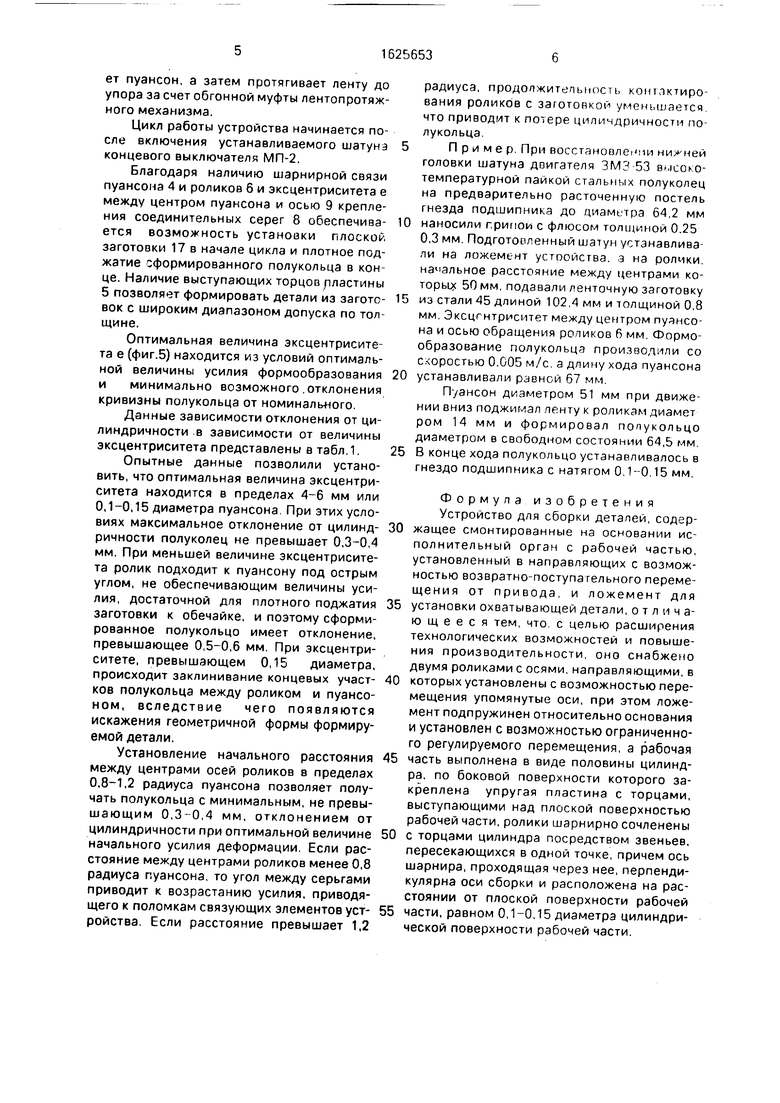

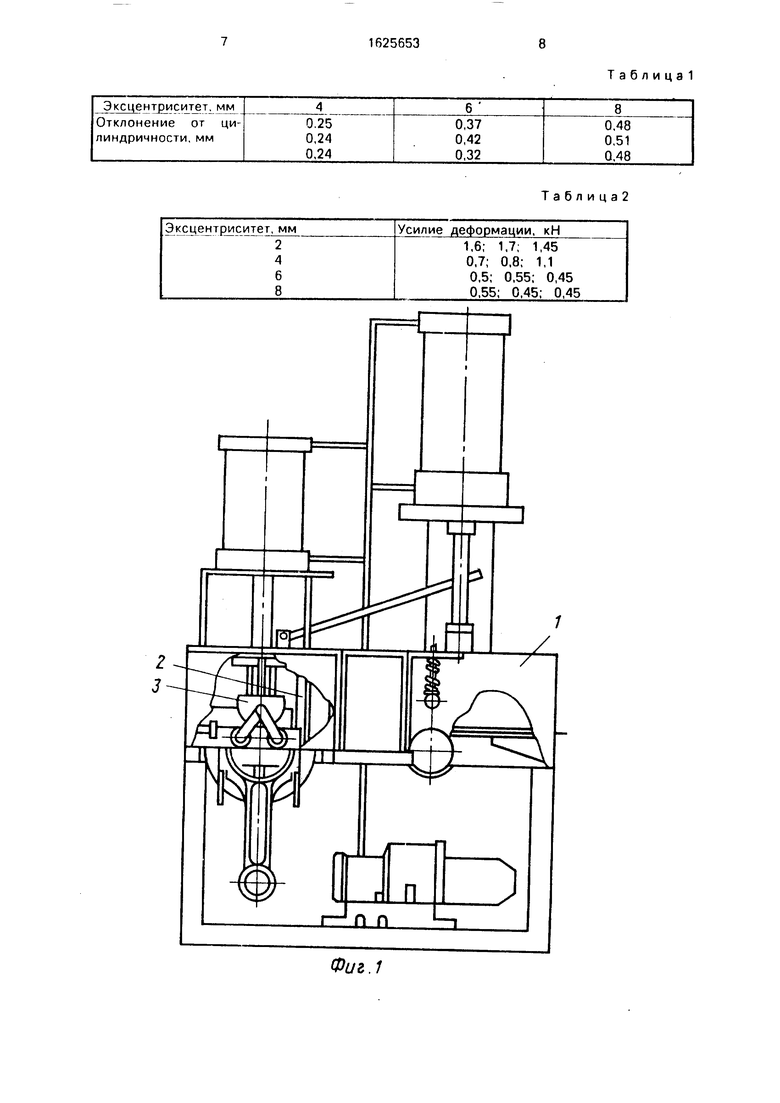

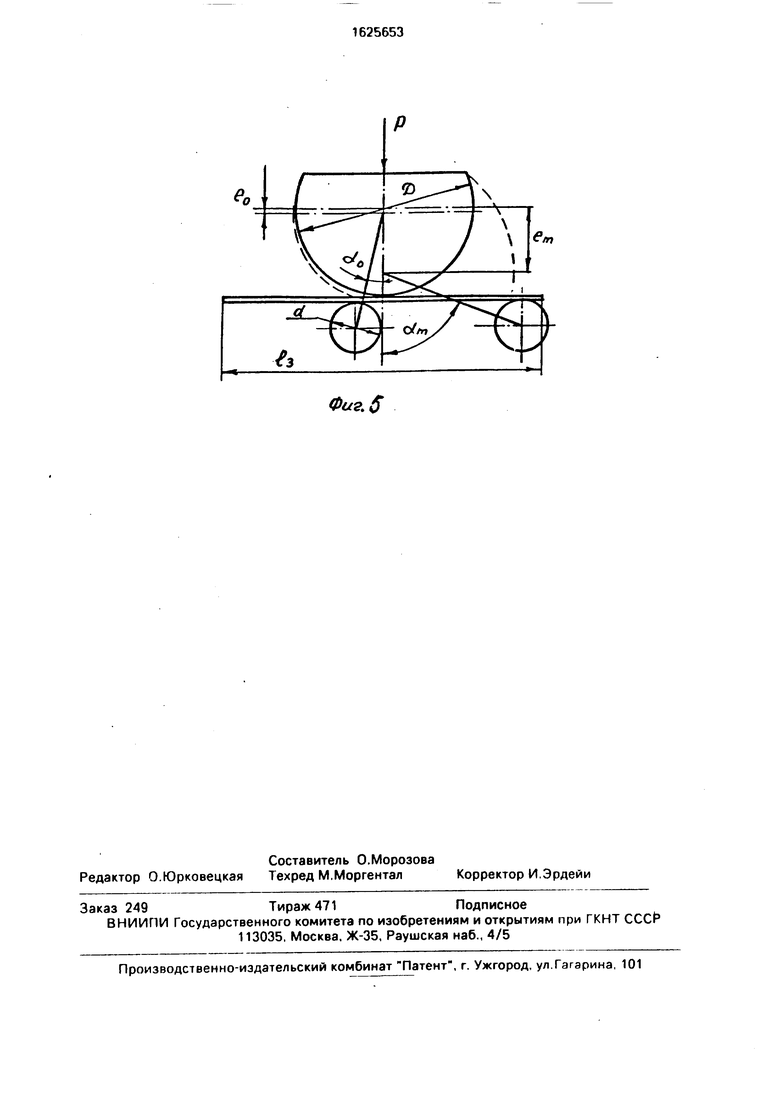

На фиг 1 показано устройство, общий вид на фиг 2 механизм формирования полуколец и сборки разъемного гнезда подшипника на фиг 3 - последовательность Формообразования полукольца и сборки де- алеи на фиг 4 пневмоэлектрическая схе- vnpaBflpHHH устройством формирования ъ, ладки стального полукольца, на фиг.5 - схема, поясняющая -зависимость длины кон- глоирования роликон с знготовкой от экс- | нгрисите а л гпчального расстояния г жду осями оолпков1

.Устройство включает в себя (фиг.1) лентопротяжный механизм 1 отрезной нож 2 и исполнительный орган 3

Исполнителtный орган 3 содержит чфиг 2) рабочую часть (пуансон) 4 выполненную в виде г ОПОЕП НЫ цилиндра, на боковой поверхности которого закреплена с выступающими торцлми упругая пластина 5 ролики б установленные на осях 7, соеди- нительные звенья в виде, например серег 8 шарнирно закрепленные на оси 9 сме щенной от плоской поверхности пуансона 4 ha величину равную 0 1 0 15 диаметра цилиндрической пом ркности пуансона 4 Пуансон 4 устаноепн в вертикальных направляющих 10 а кониы осей 7 роликов 6 - в горизонтальных направляющих 11 закрепленных на Kopnvre 12 Привод пуансона 4 осуществляв ггч игпневмоцилиндра13 через шток 14 прпуса под роликами закреплен ложепеш I1 дчя установки разъемного гнезда мпд и -ыика (детали 16) Местоположение и и 17 определяется

упором 18 Ложемент снабжен установочными винтами 19 и пружинами 20

Устройство работает следующим образом

Заготовка (стальная лента) 17 подается на ролики 6 до упора 18 и разрезается, а деталь 16, имеющая ра. ьемное гнездо подшипника, устг- аг ивэогся ил ложемент 15 При движении поршня лчевмоцилиндра 13 иток 14 перемещает пуансон 4 по на -фэв- ляющим 10, прижимая его к заготовке 17. Одновременно серьги 8 поворачивают::0 вокруг оси 9, перемечая ролики 6 по- сргдством осей 7 по направляющим 11, закрепленным на корпусе 12 В то же время посредством роликов 6 осуществляется контакт заготовки 17 с цилиндрической поверхностью пуансона 4 Стальная лента 17 деформируется и по мере продвижения пуансона 4 вниз формируется в полукольцо диаметром, равным диаметру его ципиндри ческой поверхности.

В конце хода штока 14 полукольцо соприкасается с гнездом подшипника 16 в центральной точке и за счет пружин 20 перемещает его по ходу движения пуансона 4 до момента, когда ролики 6 освобождают концы полукольца В этом положении свободные концы полукольца распрямляются, и оно устанавливается в гнездо подшипника

Управление устройством осуществтяет- ся с помощью пневмоэлектрической схемо. (фиг 4)

Установленная до упора лента 17 включает концевой выключатель МП-1 который подает команду на включение электропнев- моклапана (ЭПК) Воздух из системы подается в цилиндр, перемещает шток с зубчатой рейкой вниз, воздействуя при этом на огрезной нож и открывает в конце хода механический клапан МК-1 воздух проходит через открытый канал и поступает в цилиндр 13, формируя полукольцо В конце хода шток 14 включает контакт конечного выключателя МП-3, снимает напряжение с ЭПК и одновременно воздействует на механический клапан МК-2 Воздух поступает в обратном направлении и вначале поднимает пуансон, а затем протягивает ленту до упора за счет обгонной муфты лентопротяжного механизма.

Цикл работы устройства начинается после включения устанавливаемого шатуна концевого выключателя МП-2.

Благодаря наличию шарнирной связи пуансона 4 и роликов б и эксцентриситета е между центром пуансона и осью 9 крепления соединительных серег 8 обеспечивается возможность установки плоской заготовки 17 в начале цикла и плотное под- жатие сформированного полукольца в конце. Наличие выступающих торцов пластины 5 позволяет формировать детали из заготовок с широким диапазоном допуска по толщине.

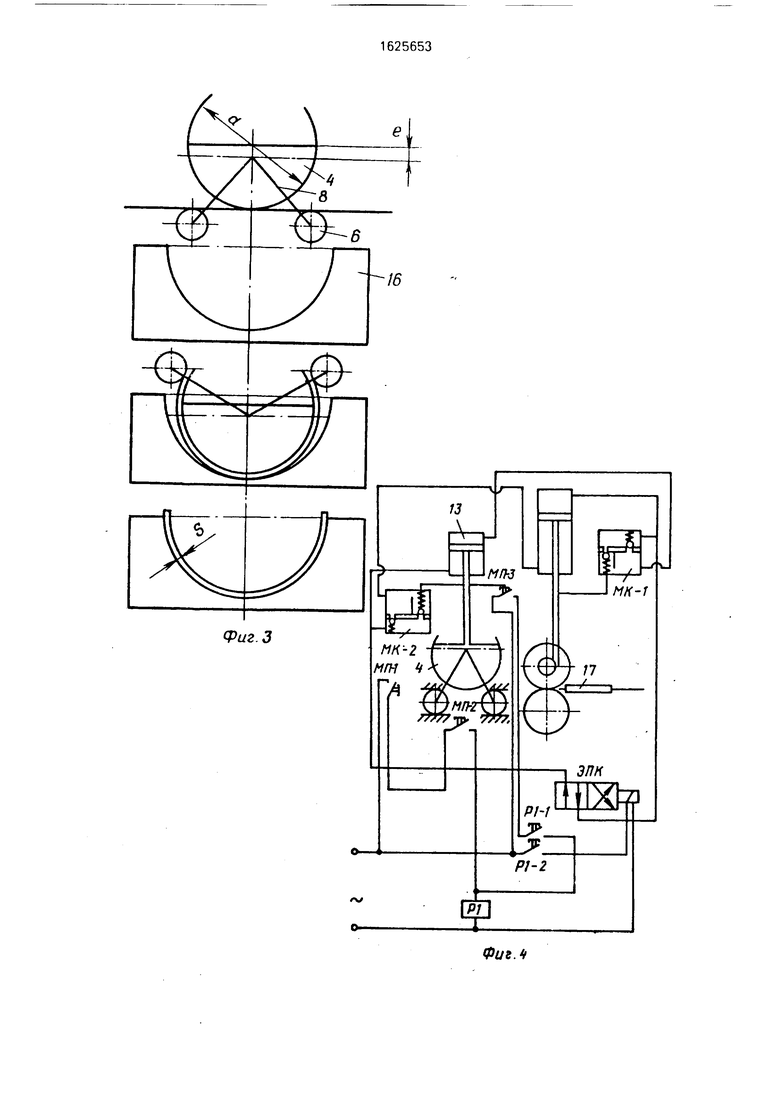

Оптимальная величина эксцентриситета е (фиг.5) находится из условий оптимальной величины усилия формообразования и минимально возможного.отклонения кривизны полукольца от номинального.

Данные зависимости отклонения от ци- линдричности в зависимости от величины эксцентриситета представлены в табл.1.

Опытные данные позволили установить, что оптимальная величина эксцентриситета находится в пределах 4-6 мм или 0,1-0,15 диаметра пуансона, При этих условиях максимальное отклонение от цилинд- ричности полуколец не превышает 0,3-0,4 мм. При меньшей величине эксцентриситета ролик подходит к пуансону под острым углом, не обеспечивающим величины усилия, достаточной для плотного поджатия заготовки к обечайке, и поэтому сформированное полукольцо имеет отклонение, превышающее 0,5-0,6 мм. При эксцентриситете, превышающем 0,15 диаметра, происходит заклинивание концевых участков полукольца между роликом и пуансоном, вследствие чего появляются искажения геометричной формы формируемой детали.

Установление начального расстояния между центрами осей роликов в пределах 0.8-1,2 радиуса пуансона позволяет получать полукольца с минимальным, не превышающим 0,3-0,4 мм, отклонением от цилиндричности при оптимальной величине начального усилия деформации. Если расстояние между центрами роликов менее 0,8 радиуса пуансона, то угол между серьгами приводит к возрастанию усилия, приводящего к поломкам связующих элементов устройства. Если расстояние превышает 1,2

радиуса, продолжительность контактирования роликов с заготовкой уменьшается что приводит к потере циличдричности полукольца.

Пример. При восстановлении нижней

головки шатуна дпигателя ЗМЗ 53 высокотемпературной пайкой стальных полуколец на предварительно расточенную постель гнезда подшипника до диамь-тра 64,2 мм

наносили припои с флюсом толщиной 0.25 0,3 мм. Подготовленный шатун устанавливали на ложемент устоойства. а на ролики, начальное расстояние между центрами которых 50мм, подавали ленточную заготовку

из стали 45 длиной 102,4 мм и толщиной 0,8 мм. Эксцгнтриситет между центром пуансона и осью обращения роликов 6 мм. Формообразование полукольца производили со скоростью 0,005 м/с, а длину хода пуансона

устанавливали равной 67 мм.

Пуансон диаметром 51 мм при движении вниз поджимал ленту к роликам диамет ром 14 мм и формировал полукольцо диаметром в свободном состоянии 64,5 мм.

В конце хода полукольцо устанавливалось в гнездо подшипника с натягом 0.1-0,15 мм.

Формула изобретения Устройство для сборки деталей, содержащее смонтированные на основании исполнительный орган с рабочей частью, установленный в направляющих с возможностью возвратно-поступательного перемещения от привода, и ложемент для

установки охватывающей детали, отличающееся тем, что с целью расширения технологических возможностей и повышения производительности, оно снабжено двумя роликами с осями, направляющими, в

которых установлены с возможностью перемещения упомянутые оси, при этом ложемент подпружинен относительно основания и установлен с возможностью ограниченного регулируемого перемещения, а рабочая

часть выполнена в виде половины цилиндра, по боковой поверхности которого закреплена упругая пластина с торцами, выступающими над плоской поверхностью рабочей части, ролики шарнирно сочленены

с торцами цилиндра посредством звеньев, пересекающихся в одной точке, причем ось шарнира, проходящая через нее, перпендикулярна оси сборки и расположена на расстоянии от плоской поверхности рабочей

части, равном 0,1 -0,15 диаметра цилиндрической поверхности рабочей части.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ И АВАРИЙНЫХ ПОСТЕЛЕЙ РАЗЪЕМНЫХ КОРПУСОВ ПОДШИПНИКОВ | 2008 |

|

RU2395378C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2017 |

|

RU2641202C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 1991 |

|

RU2082579C1 |

| Устройство для деформирования трубных заготовок | 1990 |

|

SU1791050A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

| Способ восстановления разъемных корпусов подшипников | 1991 |

|

SU1821324A1 |

| УЗЕЛ РАДИАЛЬНОГО РОЛИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 1991 |

|

RU2011901C1 |

| Способ изготовления сильфона | 2020 |

|

RU2732845C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ТРОЙНИКОВ ДЛЯ АТОМНОЙ И НЕФТЕГАЗОВОЙ ОТРАСЛИ И ТЕПЛОВОДОПРОВОДНЫХ СЕТЕЙ ПОСРЕДСТВОМ ВЫДАВЛИВАНИЯ ОТВЕТВЛЕНИЯ ИЗНУТРИ ТРУБНОЙ ЗАГОТОВКИ И СИСТЕМА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2492951C1 |

| ОПОРА ПОДВИЖНАЯ ТРУБОПРОВОДА И ЕЕ ОПОРНЫЙ УЗЕЛ | 2014 |

|

RU2572743C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полуколец из плоской заготовки и их установки в разьемные гнезда подшипников скольжения при ремонте последних. Цель изобретения - расширение технологических возможностей за счет обеспечения установки полуколец в разъемное гнездо подшипника, а также повышение производительности путем совмещения процессов изготовления полукольца с его установкой в гнездо. Устройство содержит смонтированные на основании пуансон (П) 4, выполненный в виде половины цилиндра, по боковой поверхности которого закреплена упругая пластина 5. роликов (Р) 6 и серег 8, шарнирно закрепленных на оси 9. а также

Фиг.1

Таблица2

ФигЛ

fl, i

Фиг.$

т

| Устройство для сборки деталей запрессовкой | 1975 |

|

SU567583A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-02-07—Публикация

1989-02-23—Подача